基于NB/T 47013-2015的涡流检测系统性能测试要求的探讨

2017-06-21牟彦春朱晓智

牟彦春,朱晓智

(浙江省特种设备检验研究院, 杭州 310020)

基于NB/T 47013-2015的涡流检测系统性能测试要求的探讨

牟彦春,朱晓智

(浙江省特种设备检验研究院, 杭州 310020)

结合NB/T 47013-2015《承压设备无损检测》中涡流部分的内容,对涡流检测系统性能的测试项目及要求进行了介绍与分析,为无损检测仪器设备量值溯源提出了对策;对于工程检测中应用NB/T 47013-2015标准时规范、统一涡流检测系统测试方法,保证产品检验的可靠性具有积极作用。

承压设备;涡流检测;性能测试;量值溯源

涡流检测是利用交变磁场在导电材料中所感应涡流的电磁效应来评价被检工件质量的无损检测方法。涡流检测主要应用于冶金、机械及特种设备等领域的有色及黑色金属管道(如铜管、钛管、不锈钢管、锅炉四管等)的在役和役前检测,以及各种金属管、棒、线、丝材等导电材料的在线、离线检测。

涡流检测系统的综合性能指标(系统性能)是反映涡流检测系统的灵敏度、精确度、可靠性、稳定性以及抗干扰能力等全面性能的指标,是衡量检测系统可靠性与准确性的尺度,这不仅与设备(包括检测仪器、探头、辅助装置等)各部分的性能密切相关,而且与样管、人员调试水平和环境因素紧密相联,所以被称为综合性指标(系统性能指标)。为使检测系统的综合性能指标满足特种设备行业的无损检测要求,特种设备相关法规标准,如TSG Z 0004《特种设备制造、安装、改造、维修质量保证体系基本要求》、NB/T 47013-2015《承压设备无损检测》等,对无损检测仪器设备均提出了量值溯源的要求,以确保检测数据的准确和检测结果的可靠。

标准NB/T 47013-2015被特种设备安全技术规范所引用,是特种设备行业的强制性无损检测标准,其中第一部分及第六部分对涡流检测仪性能及系统性能提出了要求,但未明确测试项目及测试要求。笔者结合NB/T 47013-2015对涡流检测仪性能测试项目及要求进行探讨,为无损检测仪器设备量值溯源提出对策。

1 涡流检测仪的工作原理

涡流检测系统一般包括涡流检测仪、检测线圈及辅助装置(如磁饱和装置、机械传动装置、记录装置、退磁装置等)。涡流检测仪一般由振荡器、相敏检波器、放大器、移相器、显示器和电源等部分组成,其工作原理是:将正弦波电流激励检测线圈(探头),当检测线圈接近金属表面时,线圈周围的交变磁场在金属表面产生感应电流。检测线圈在金属表面移动,遇到缺陷或材料、尺寸等变化时,导电性能会发生变化而使得涡流磁场对线圈的反作用不同,引起线圈阻抗变化,通过涡流检测仪测量出这种变化量就能鉴别金属表面有无缺陷或其他物理性质的变化,从而解决金属材料的探伤、测厚、分选等问题[1]。

2 涡流检测系统性能的测试项目及测试方法

涡流检测时对涡流检测系统的测试项目主要包括检测能力、周向灵敏度差、边缘效应影响区(端部盲区)、分辨力、连续工作稳定性和线性等[2]。针对各测试项目,规定了统一采用4种标准试样进行测试并记录,简要介绍如下。

2.1 外观及工作正常性检查

检测涡流检测仪外观有无影响计量特性的伤痕和裂纹等缺陷,控制和调节机构是否灵活可靠,显示器、面板、标度等是否清晰,有无破损痕迹等。

2.2 检测能力的测试

检测能力用来评价涡流检测系统对缺陷的检测能力,检测能力一般通过可发现的最小人工缺陷的直径或可发现的最小深度来表示。测试要求如下。

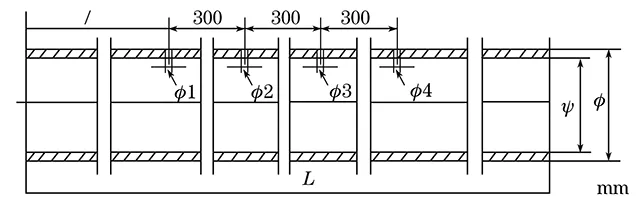

(1) 使用标准试样A1 ED-φ或其他相应试件测试检测能力。标准试样A1 ED-φ尺寸如图1所示,试样材料、规格及加工要求如表1所示。

(2) 将标准试样A1 ED-φ同心地穿过检测线圈中心(或将检测线圈穿过标准试样),同时让标准试样上人工缺陷由小至大依次通过检测线圈,调节增益(衰减),记录指示值占满刻度的50%的最小人工缺陷和此时的增益(衰减)值G1。

(3) 将该试样同心地穿过检测线圈中心(或将检测线圈穿过试样),调节增益(衰减)至噪声指示占满刻度的 50%,读取此时增益(衰减)值G2,则检测能力用式(1)表示。

式中:D为检测能力,dB;G1为缺陷增益值,dB;G2为噪声增益值,dB。

表1 标准试样A1 ED-φ材料、规格及加工要求 mm

图1 标准试样A1 ED-φ尺寸

2.3 周向灵敏度差的测试

周向灵敏度差:当检测设备动态运行时,缺陷处于钢管圆周方向不同位置时检测出的灵敏度波动值。其反映的是检测设备同心度的调整状况。涡流检测的理想状态是要求整支钢管在通过检测区时,钢管与检测线圈自始至终保持同心,这样无论是缺陷处于钢管圆周方向的何位置,检测线圈均获得相同的检测信号,也就是说检测系统对同一缺陷在钢管圆周不同位置时具有相同的检测灵敏度,这对防止漏检及缺陷的判定极为重要。当然在实际生产检验中,要达到这种理想状态有一定难度,但应尽量采取措施使偏心降到最低。涡流检测系统周向灵敏度差测试要求如下。

(1) 使用标准试样A3 EZ-d或其他相应试件测试周向灵敏度差。标准试样A3 EZ-d尺寸如图2所示。

图2 标准试样A3 EZ-d尺寸

(2) 将标准试样同心地穿过检测线圈中心(或将检测线圈穿过试样),调节增益(衰减),使试样上沿圆周互为120°分布的三个通孔信号指示最小值为满刻度的50%,记录此时增益(衰减)值G3。

(3) 将标准试样穿过检测线圈中心,以1 dB的差值衰减增益,直至三个通孔的信号指示全部低于50%,记录其增益(衰减)值G4,则周向灵敏度差Δ可由式(2)求出。

2.4 边缘效应影响区(端部盲区)的测试

边缘效应影响区(端部盲区):有效探测距管端最短距离的缺陷的能力。该指标也是考察检测设备对钢管首尾信号(端头效应)的切除能力。其也与检测速度的选择有关。所以保证管端不可探区符合标准要求也是探伤速度选择的考虑因素之一,实际生产过程中涡流检测端部盲区长度一般要求控制在100 mm范围内。

使用标准试样A3 EZ-d测试边缘效应影响区(端部盲区),在周向灵敏度差测试之后,将增益(衰减)恢复到G3位置;然后将标准试样A3 EZ-d同心地穿过检测线圈中心(或将检测线圈穿过试件),测量管端各通孔的输出信号,当显示满刻度的35%以上范围能明显地得到某一个通孔的指示信号时,则该孔到试样端部的距离表示边缘效应影响区(端部盲区)。

2.5 分辨力的测试

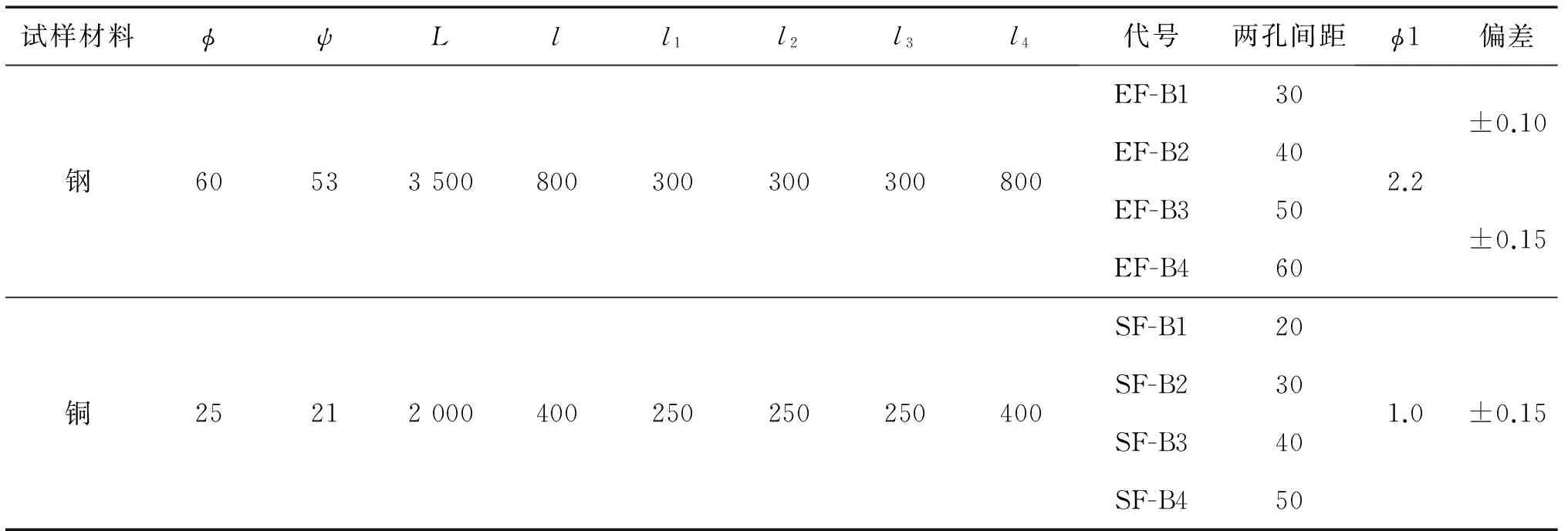

分辨力是指能区分开两个相邻缺陷的最小距离,用标准试样A4 EF-B测试涡流检测系统的分辨力。标准试样A4 EF-B尺寸如图3所示。试样的材料、加工要求如表2所示。

表2 标准试样A4 EF-B材料、加工要求 mm

图3 标准试样A4 EF-B尺寸

测试时,将试样同心地穿过检测线圈中心(或将检测线圈穿过试件),调节增益(衰减),使试样单个通孔指示占满刻度的50%;然后不再调节仪器,将试样同心地穿过检测线圈中心(或将检测线圈穿过试样)。记录试样有成对通孔的信号指示值,当显示满刻度的35%以上范围能明显地得到两个临近通孔的指示时,则用最小的两个通孔中心距离表示分辨力。

2.6 连续工作稳定性的测试 连续工作稳定性:是考核整个系统经过长时间运行后,周向灵敏度差、信噪比及检测灵敏度等指标的稳定程度。其主要影响因素有检测仪器的稳定性、探头性能稳定性、电控系统的稳定性及环境条件等。

用标准试样A4 EF-B测试涡流检测系统的连续工作稳定性,当以单个通孔信号指示的50%设定灵敏度之后,不再调节仪器,每隔1 h测试一次,直至8 h为止。将测试结果记作Fi(i=1,2,…,9)。连续工作稳定度为

式中:F为连续工作稳定度;Fmax为测试中的最大指示值;Fmin为测试中的最小指示值。

2.7 线性偏差的测试 将标准试样A4 EF-B同心地穿过检测线圈中心(或将检测线圈穿过试件),调节增益,使单孔信号的指示达满刻度的100%。然后,以4 dB的量衰减增益(其增益的理论值分别为63.1%,39.8%,25.1%,15.8%,10.0%),每衰减增益测量3次,一直继续到单孔信号指示占满刻度的10%左右为止。

得到测试结果后,测试值与理论值之差为线性偏差值。

3 结语

(1) 文中的测试要求针对的是使用外通过式线圈涡流检测系统性能的测试,虽然对于使用其他类型检测线圈的涡流检测系统也有参考作用,但由于采用不同类型检测线圈的涡流检测系统在检测对象、检测目标以及性能指标要求等方面与之存在较大差异;因此严格说来,对于采用放置式和内穿过式检测线圈的涡流检测系统的性能测试与评价,其参考作用十分有限,对其还应制定有针对性的测试项目、测试要求。

(2) 借助于标准试样测试仪器的性能指标时,要保证测试结果的客观性、准确性及可靠性,必须保证试样的材料性能非常稳定,并且所加工制作的人工缺陷尺寸应准确可靠。标准试样应由专门的或权威的技术机构认定,并按周期严格实施定期检定,才有利于保证测试结果的一致可比性和广泛认可性的。

(3) 影响涡流检测系统性能指标的因素很多,各项性能指标又有内在联系,因此测试涡流检测系统性能之前应编制详细的作业指导文件来细化测试操作要求,操作人员也应严格按照作业指导文件进行测试、记录。

(4) 涡流检测系统性能测试是一项十分重要而且复杂细致的工作,是检验检测机构日常管理工作的一项重要内容。此项工作的扎实与否,直接影响到特种设备检验检测的质量。做好此项工作既是满足无损检测仪器设备量值溯源的要求,也是规避无损检测责任风险的需要。

(5) 文章介绍了涡流检测系统性能的测试项目、测试方法及测试要求,但未明确性能指标要求;这些指标要求可参照相关的产品制造标准及检测标准。

[1] GB/T 12604 无损检测术语涡流检测[S].

[2] GB/T 14480-93 涡流探伤系统性能测试方法[S].

Discussion on the Performance Test Requirements for Eddy Current Testing SystemBased on NB/T 47013-2015

MU Yanchun, ZHU Xiaozhi

( Zhejiang Provincial Special Equipment Inspection and Research Institute, Hangzhou 310020, China)

In this paper, combined with the contents of the eddy current part of the NB/T 47013-2015NondestructiveTestingofPressureEquipments, the test items and requirements for the eddy current testing system are introduced and analyzed. And the countermeasures of nondestructive testing instrument data trace were put forward. This paper is conductive to unify eddy current testing methods in the application of NB/T 47013-2015 and is helpful to ensure the reliability of product inspection.

pressure equipment; eddy current testing; performance test; data trace

2016-09-22

牟彦春(1972-),男,高级工程师,学士,主要从事特种设备检验检测及检验检测新技术的应用研究工作

牟彦春,zjtj6111@126.com

10.11973/wsjc201706016

TG115.28

A

1000-6656(2017)06-0069-04