大型结构实验室反力墙及反力台座施工关键技术

2017-06-21黄跃杨炎华荀东亮

黄跃,杨炎华,荀东亮

(长大桥梁建设施工技术交通行业重点实验室,湖北武汉430040)

大型结构实验室反力墙及反力台座施工关键技术

黄跃,杨炎华,荀东亮

(长大桥梁建设施工技术交通行业重点实验室,湖北武汉430040)

反力墙及反力台座是进行各种材料、构件和结构系统的拟静力或拟动力试验的重要设施,中交二航局实验基地结构实验室布置反力墙及反力台座,其内部布置560个加载孔、76个抗剪键、128套预埋螺栓等大量预埋件。预埋件安装定位精度要求高,安装精度为毫米级。为保证反力墙及反力台座施工质量达到实验室试验要求,且不影响14个月总工期,在建设过程中关于预埋件施工提出了工厂模块化精加工、现场整体模块装配化施工工艺,研发了同轴钢构件精加工系统、整体模块精加工定位系统,确保预埋件施工精确。同时采用BIM技术、清水混凝土施工工艺,确保施工质量。最终在8个月内完成施工,经检验,各项指标均满足实验室试验要求。

反力墙;反力台座;模块;BIM技术

实验基地位于二航局武汉新港阳逻生产基地,总建筑面积17 218 m2,含结构实验楼、机电实验楼、综合实验楼、模型加工区及配套附属设施。实验基地于2014年11月开工建设,2015年12月竣工,历时14个月。

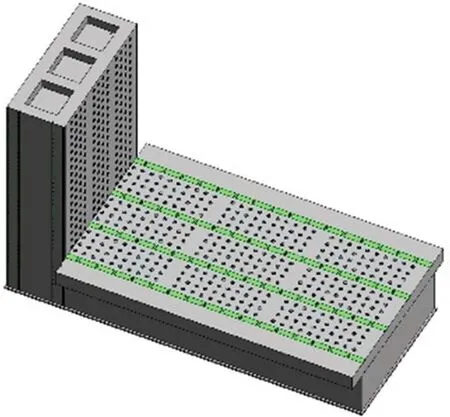

反力墙及反力台座位于结构实验楼试验大厅。反力墙高9 m,宽3.2 m,长8.1 m,壁厚70 cm,单侧布置216个内径88 mm加载孔,加载孔中心间距50 cm。反力台座长16.5 m,宽10.1 m,顶板厚80 cm,底板厚60 cm。反力台座顶板布置344个内径88 mm加载孔、76个抗剪键、128套预埋螺栓,加载孔中心间距50 cm[1]。为满足受力要求,反力墙及反力台座采用预应力钢筋混凝土箱式结构,混凝土等级为C50。反力墙及反力台座如图1所示。

图1 反力墙及反力台座三维示意图Fig.13D sketch of reaction wall and reaction test-bed

1 施工方案选择

1.1 工程重点难点

反力墙及反力台座是实验基地结构实验楼进行各种材料、构件和结构系统的拟静力或拟动力试验的重要设施。为保证试验测试精度,实验室对其自身变形、预埋件安装定位精度提出了严格要求。因此对施工质量、预埋件定位精度要求极高。结合本项目特点,其施工面临以下问题[2]:

1)工期紧

通过调研发现,反力墙及反力台座施工工期基本在14~18个月,而整个实验基地从开工到竣工总工期为14个月,工期紧,任务重。

2)预埋件定位精度要求高,控制难度大

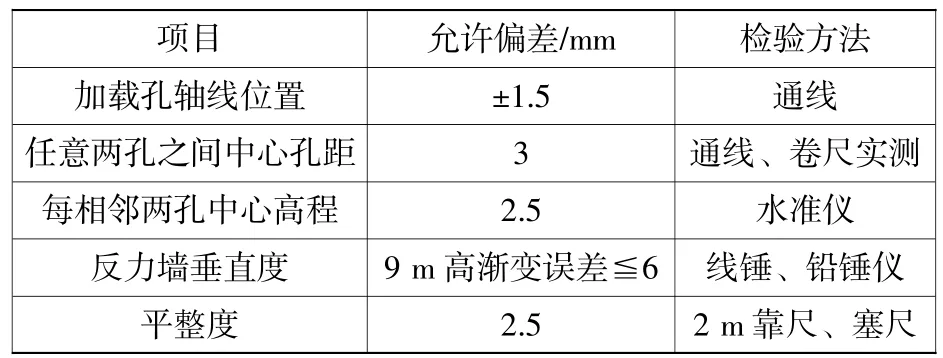

布置加载孔560个、抗剪键76个、预埋螺栓128套,预埋件数量多,定位精度高(见表1),预埋件现场调位、质量控制难度大。

表1 预埋件精度控制Table 1The precision control of embedded parts

3)内部预埋件、劲性骨架、钢筋布置纵横交错,施工难度大

反力墙及反力台座内部加载孔、抗剪键、预埋螺栓数量众多,且布置了大量的用于定位的型钢劲性骨架,同时还布置有普通钢筋和预应力钢筋。因此预埋件、劲性骨架与钢筋极易出现交叉碰撞,为钢筋穿束、预应力管道施工带来极大难度,且耗费时间长。

1.2 方案比选

调研发现:加载孔、抗剪键及预埋螺栓等预埋件现场调位安装是制约反力墙及反力台座施工工期的重要环节。预埋件现场施工工艺不当,将导致现场调位困难,安装精度无法满足设计要求,出现返工现象,严重制约施工工期。因此预埋件现场定位施工是反力墙及反力台座施工的重点。

目前国内反力墙及反力台座加载孔等预埋件施工多以预埋件单体现场调位安装工艺为主。个别新建结构实验室反力墙及台座施工也有采用将若干个加载孔在工厂组拼成小模块再进行现场安装的施工方法[3-5]。针对工期要求,结合反力墙及反力台座施工重点,对预埋件的施工制定了3种施工方案:1)预埋件单体现场定位安装;2)预埋件单体安装,定位模具纠偏定位;3)预埋件模块工厂精加工,现场整体装配定位安装。

上述3种方案各具优缺点,通过比选(如表2所示),在保证施工工期的前提下,预埋件现场施工选用方案三。

表2 方案比选Table 2Scheme comparison

2 施工关键技术

2.1 预埋件工厂模块化精加工、现场整体装配定位安装技术

反力墙及反力台座预埋件数量众多,且单体现场调位时间长,无法满足实验室建设工期要求。因此针对施工现状,预埋件采用工厂模块化预制,现场整体定位安装施工工艺。反力墙加载孔预埋件分9个模块加工,每个模块有24个加载孔;反力台座加载孔预埋件分9个模块加工,每个模块有40个加载孔。加载孔结构如图2所示。

图2 加载孔示意图Fig.2Structural sketch of loading hole

2.1.1 加载孔单体加工制作

加载孔是试验构件与反力墙或反力台座的连接通道,也是受力传递的主要部位,对自身垂直度、端头板平整度要求极高。其高度误差控制在±0.50 mm内;端头钢板平整度误差≤1.5 mm;加载孔中心与两端头钢板垂直度误差均应<±1 mm。为保证加载孔的制作精度,研发了同轴钢构件精加工系统(见图3),该系统由活动定位装置、支撑装置、固定定位装置组成,且三套装置同轴。加载孔构件通过精加工处理,满足设计要求后,放入该系统进行固定。首先通过调节活动定位装置,使加载孔构件1、构件2、构件3密切贴合顶紧;其次调节各构件,使其同轴;然后在端头对称点焊,通过检测后,各构件间相对位置满足设计要求后,再对称施焊完成加载孔加工制作。通过该套系统进行560个加载孔单体加工,不合格产品仅出现5件,合格率达99.1%。

图3 同轴钢构件精加工系统Fig.3The machining system of coaxial steel structure

2.1.2 模块加工制作

加载孔单体完成后,在工厂内进行模块组拼。为保证模块组拼的精度,研发了整体模块精加工定位系统。该系统主要由定位装置(同时作为模板使用)、纠偏装置和紧固装置组成,其中定位装置和纠偏装置的面板平整度0~2 mm,且其平面上高精度钢定位柄上下一一对应,相对误差<1 mm。每个模块由整体模块精加工定位系统、加载孔和用于加载孔连成整体的劲性骨架组成。

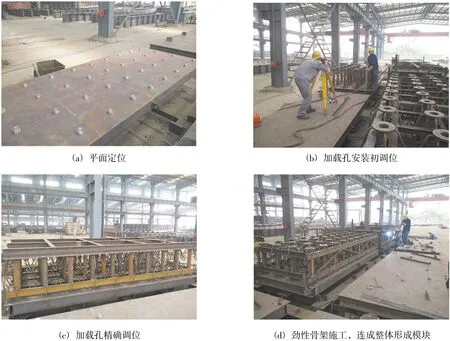

模块组拼过程中采用整体匹配制作理念,即搭建一个长20 m,宽16 m的工装平台,在工装平台上同时对反力墙或反力台座上的9个模块进行匹配定位,经验收合格后,将模块精加工定位系统中的定位装置固结形成整体,通过精密测量放样,放出加载孔所在平面位置;然后进行组拼初调位,通过纠偏装置对加载孔平面位置、垂直度微调;最后进行劲性骨架安装,将加载孔连成整体,完成一个模块施工。关键步骤施工见图4。

9个模块加工完成后,所有加载孔平面位置和平整度满足设计要求,然后在每个模块上设置4个控制点,在工厂内的测量控制系统下,测出9个模块的控制点坐标,通过工厂内测量控制点的坐标推算现场安装坐标,用于指导现场安装。

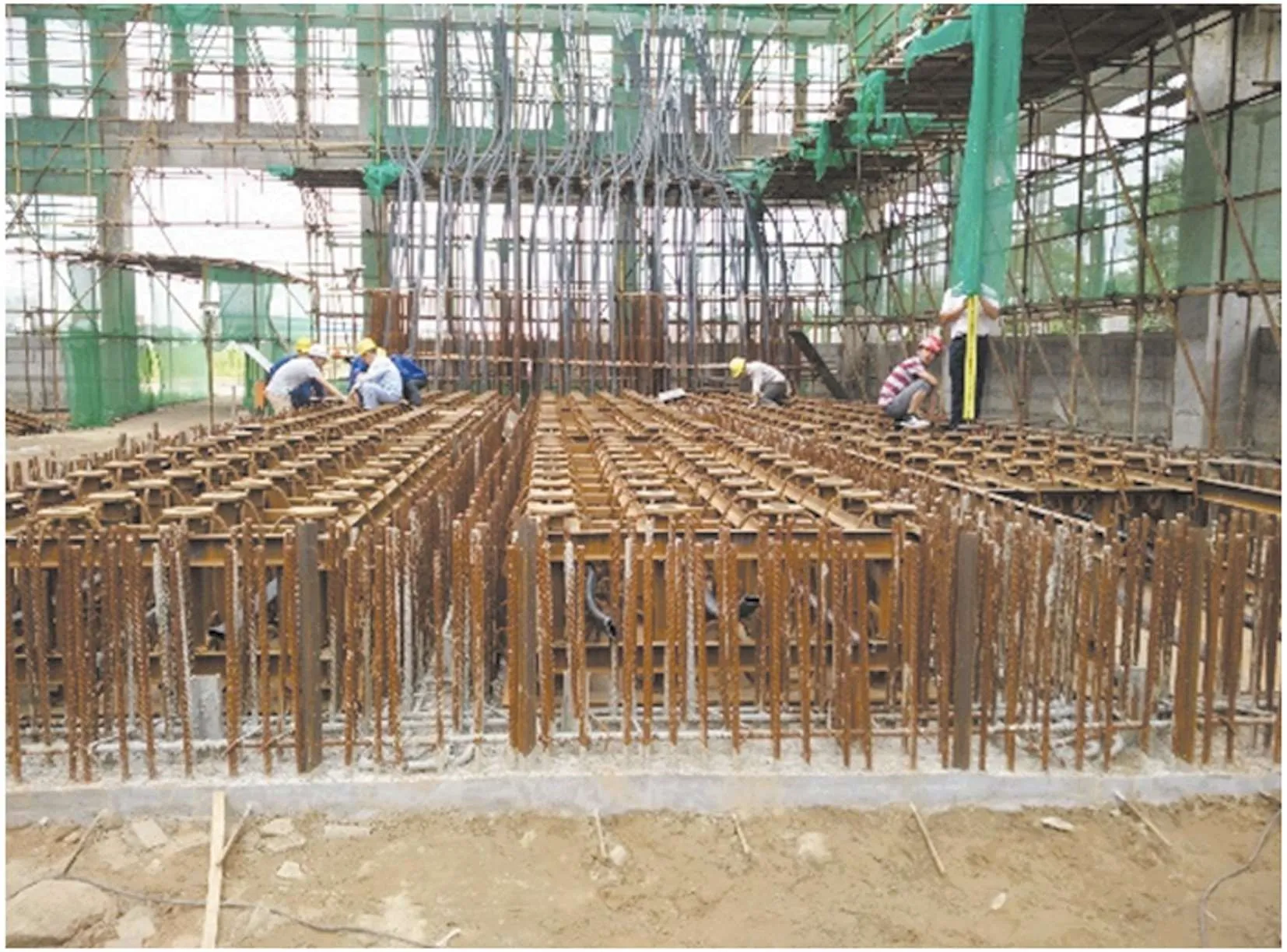

2.1.3 预埋件模块现场调位安装

图4 模块加工关键步骤施工图Fig.4The key steps construction of modules

模块工厂加工完成后,将加载孔模块(含定位装置、纠偏装置、加载孔及劲性骨架)整体运至现场进行安装,现场安装如图5所示。现场安装过程中,仅需要对模块与模块间的相对位置进行调位,减少现场调位次数,缩短现场调位时间。模块与模块完成调位后,将连接形成整体,确保模板在后续施工过程中不出现变位情况。

图5 现场模块定位安装Fig.5Positioning and Installation of modules in situ

预埋件安装完成后,经第三方检测,预埋件平面位置偏差控制在±1.5 mm范围内,平整度控制在2 mm内,满足设计要求。

2.2 基于BIM技术指导施工

在项目开展初期,结合设计图纸,使用广联达BIM5D软件,对整个基地建立BIM模型,开展动态施工管理。为反力墙及反力台座施工提供了如下技术支撑:

1)虚拟动画模拟施工,实施精细化施工管理

将进度计划与BIM模型结合起来,通过施工过程的动态模拟,预演项目的施工全过程,评测施工组织方案的合理性及交付的里程碑等指标是否符合项目目标要求,不断调整优化,直至动态施工模拟的预演与结果符合项目要求为止。通过BIM模型与实际进度关联显示,将整个项目的进度完成情况形象展示给项目参与各方,减少人力和材料的浪费,提升项目整体效率,有效地降低项目成本。

2)解决碰撞难题,优化设计

传统的二维设计图纸中,很难反映碰撞情况,按图施工极易碰撞,引起构件拆装、返工和浪费等现象发生。浪费人力、物力等资源,严重影响工期。而采用BIM技术,将反力墙及反力台座模型导入碰撞检查工具(navisworks),进行碰撞检查分析,根据分析结果优化预埋件布置,同时指导现场钢筋穿束,有效地提高了现场施工功效,节约了工期。

2.3 清水混凝土施工技术

反力墙及反力台座混凝土构件强度等级为C50,采用清水混凝土施工技术,确保外观质量。因强度等级高,用量大,水泥水化热高,施工过程中易产生温度裂缝,影响外观质量。因此对混凝土原材料的选择、浇筑工艺都提出了严格要求。

2.3.1 混凝土原材料

1)配合比优化。混凝土施工前,对配合比进行优化设计,选择低热或中热水泥,控制混凝土的坍落度,减少水泥用量,降低水化热。

2)骨料粒径5~20 mm,选用级配良好的中砂,细度模数为2.5~3.2,通过0.315 mm筛孔的砂不少于15%。水灰比控制在0.32~0.38,初凝时间4~6 h,终凝时间8~12 h,砂率为38%~45%,坍落度为160~200 mm,最小水泥用量为300 kg/m3。严禁使用含氯化物的外加剂[6]。

3)反力墙及反力台座预埋件、劲性骨架、钢筋布置纵横交错,混凝土浇筑过程极易出现不密实情况,因此采用双掺技术,即在混凝土内掺入一定量的粉煤灰和减水剂,进一步改善混凝土的坍落度和黏塑性,满足泵送要求,同时减少水泥用量降低水化热。

4)使用减水剂和缓凝剂。考虑商混运距,可适当加入缓凝剂,以满足施工要求,不留施工冷缝。减水剂对水泥有较好的分散作用,可改善其和易性和流动性,更加便于泵送,同时可提高混凝土的抗压强度和抗渗等级,减少泌水率,提高抗裂性能。

2.3.2 混凝土浇筑施工

混凝土采用1台汽车泵分段分层浇筑。混凝土浇筑时,考虑钢筋密集,尽可能避免碰撞预埋件及预应力筋,因此,在混凝土浇筑时将插入式振动棒插入钢筋稀疏的位置进行振捣,并且掌握振捣时间,避免过振和漏振。不便于振捣的部位,采用附着式振捣器贴在模板外侧振捣模板。

混凝土浇筑完后12 h内采取养护措施,在混凝土表面盖一层土工毛毯,设置专人及时洒水养护,保持表面常有水珠不干燥。养护时间不得少于14 d。反力墙施工完成成品如图6所示。

3 结语

图6 反力墙及反力台座成品Fig.6The finished products of reaction wall and reaction test-bed

反力墙及反力台座从基础施工开始到反力墙混凝土浇筑完成历时8个月,创下同类项目施工工期最短的记录。预埋件调位安装完成经第三方检测,平面位置偏差控制在±1.5 mm范围内,平整度控制在2 mm内,满足设计要求。在规定的时间内,保质保量地完成了反力墙及反力台座施工,这与预埋件模块化工厂精加工、现场整体定位安装工艺,BIM技术等先进技术的应用密不可分。对同类项目施工也具有借鉴意义。

[1]中交二航局实验基地项目施工图[R].武汉:中交武汉港湾工程设计研究院有限公司,2014.

Construction plans of CCCC Second Harbor Engineering Laboratory [R].Wuhan:CCCC Wuhan Harbour Engineering Design and Research Co.,Ltd.,2014.

[2]中交二航局实验基地项目施工组织设计[R].武汉:中交二航局建筑工程有限公司,2015.

Construction organization design of CCCC Second Harbor Engineering Laboratory[R].Wuhan:CCCC Wuhan Harbour Engineering Design and Research Co.,Ltd.,2015.

[3]苏云鹏,蒋炳丽,陈宗明.某结构试验室的反力墙结构设计[J].特种结构,2012,29(6):19-22,107.

SU Yun-peng,JIANG Bing-li,CHEN Zong-ming.Design of reaction-Wall in a structural laboratory[J].Special Structures, 2012,29(6):19-22,107.

[4]陈加才,陈其林,陈旗.反力墙与反力台座施工技术[C]//第十七届华东六省一市建筑施工技术交流会论文集.2008:305-310.

CHEN Jia-cai,CHEN Qi-lin,CHEN Qi.Construction technology of reaction wall and reaction test-bed[C]//The 17th East China six provinces and one city building construction technology exchange conference,2008:305-310.

[5]王刚,王琼梅,张兴虎.浅谈结构实验室的建设[J].结构工程师,2011(S1):242-244.

WANG Gang,WANG Qiong-mei,ZHANG Xing-hu.Discussion on the construction of structure laboratory[J].Structural Engineers, 2011(S1):242-244.

[6]王凤起.清水混凝土施工技术[J].混凝土与水泥制,2006(1):16-18.

WANGFeng-qi.The constructiontechnology of fair-faced concrete[J].China Concrete and Cement Products,2006(1):16-18.

Key construction technology for reaction wall and reaction test-bed of large structure laboratory

HUANG Yue,YANG Yan-hua,XUN Dong-liang

(Key Lab of Large-span Bridge Construction Technology of Ministry of Communication,Wuhan,Hubei 430040,China)

The reaction wall and reaction test-bed are important facilities for the quasi-static or pseudo dynamic tests of various materials,components and structural systems.The structure laboratory of CCCC Second Harbor Engineering Laboratory has arranged the reaction wall and reaction test-bed,which was arranged a large number of embedded parts,including 560 loading holes,76 shear keys and 128 sets of embedded bolts.The positioning accuracy requirements of embedded parts are very strict with the installation accuracy of millimeter level.In order to ensure the reaction wall and reaction test-bed construction quality to achieve the requirements of the laboratory,and does not affect the overall duration of 14 months,we put forward the factory modular machining,on-site whole module assembly construction technology for embedded parts construction in the construction process,and developed the machining system of coaxial steel components and the processing and positioning system of integral module precision to ensure accurate construction of embedded parts.And we adopted the BIM technology, and fair faced concrete construction technology to ensure the construction quality.Final construction within 8 months,the indicators meet laboratory requirements after inspection.

reaction wall;reaction test-bed;modular;BIM technology

TU741;TU317

B

2095-7874(2017)06-0095-05

10.7640/zggwjs201706021

2016-10-28

2016-12-14

黄跃(1982—),男,湖北武汉人,硕士,高级工程师,桥梁与隧道工程专业。E-mail:76074920@qq.com