微波辅助浸出铁矾渣中锌的试验研究

2017-06-19姚金环丘雪萍李延伟尹周澜

姚金环,丘雪萍,李延伟,尹周澜,程 磊

(1.桂林理工大学 广西有色金属隐伏矿床勘查及材料开发协同创新中心,广西 桂林 541004;2.中南大学 化学化工学院,湖南 长沙 410083)

微波辅助浸出铁矾渣中锌的试验研究

姚金环1,2,丘雪萍1,李延伟1,尹周澜2,程 磊1

(1.桂林理工大学 广西有色金属隐伏矿床勘查及材料开发协同创新中心,广西 桂林 541004;2.中南大学 化学化工学院,湖南 长沙 410083)

对比研究了直接硫酸浸出、微波酸浸、先碱浸再酸浸和先碱浸再微波酸浸工艺从铁矾渣中浸出锌。结果表明:浸出过程中引入微波可以提高锌浸出率;微波酸浸之前先进行碱浸有利于锌的浸出;微波功率对微波酸浸和先碱浸再微波酸浸有明显影响,不同微波功率条件下,先碱浸再微波酸浸的效果优于直接微波酸浸效果;碱浸后再微波酸浸,浸出时间、反应温度、硫酸初始浓度、液固体积质量比都对锌的浸出有较大影响。研究结果对类似铁矾渣的综合利用有一定参考价值。

微波;浸出;铁矾渣;锌

目前,世界上80%以上的锌都采用焙烧—热酸浸出—净化—电积工艺生产[1-2]。热酸浸出过程中,铁与锌一起被转入到浸出液中,回收锌之前,需要对浸出液进行除铁处理。目前,已开发的除铁方法有铁矾法、赤铁矿法、针铁矿法等,国内几乎所有炼锌过程都采用铁矾法除铁[2],铁矾渣即为铁矾法除铁所得铁渣。由于铁矾渣很难达到炼铁要求,所以很多炼锌厂直接将其送往渣场堆放。另外,铁矾渣中含有Zn、Pb、Fe、Cd、Sb、Cu、Sn、As、In、Ag等金属,其中一些具有回收价值,而另一些易造成堆场周围土壤和地下水污染[3-4],因此,对铁矾渣的资源化研究和利用有重要意义。

国内许多研究者针对铁矾渣中的有价金属综合回收进行了有意义的探索和尝试,如采用热酸浸出法回收不溶锌[5],采用微波硫酸化焙烧—水浸法将铁矾渣中的Zn、In、Cu等转入浸出液,而将Pb、Ag富集于浸出渣中[6],采用NaOH分解—盐酸还原浸出—TBP萃取铟锌工艺回收锌铟[7],采用焙烧—NH4Cl浸出—碱浸工艺回收有价金属及Fe[8],或直接利用铁矾渣制备功能材料Fe2O3、镍锌铁氧体、锰锌铁氧体材料等[9-11]。其中,采用热酸浸出或先碱浸再酸浸锌的研究相对较多,但都存在操作条件苛刻或浸出率不高等问题。微波具有传统加热方法无法比拟的优势,近年来在矿石预处理、干燥、强化湿法冶金浸出过程等领域受到广泛关注[12-14]。试验研究了将微波辅助技术引入到铁矾渣浸出过程中强化锌的浸出。

1 试验部分

1.1 试验原料

试验所用铁矾渣由广西某冶炼厂提供,经干燥、粉碎、筛析(过100目),其主要化学成分为Zn 10%、Pb 0.7%、Fe 29.06%、S 2.2%、Cd 0.05%、Sb 0.2%、Cu 0.03%、Sn 0.2%、As 0.3%、In 0.15%、SiO21.2%、CaO 0.4%、Ag 0.01%。XRD分析结果表明,铁矾渣的主要物相为黄铵铁矾(NH4)Fe3(SO4)2(OH)6、铁酸锌ZnFe2O4和水溶性硫酸盐ZnSO4·H2O。

试验所用碱浸介质为NaOH溶液,酸浸介质为H2SO4溶液,均由市售分析纯试剂按一定浓度配制而成。试验所用其他试剂均为分析纯。

1.2 试验仪器

试验所用主要仪器:微波催化合成/萃取仪,XH-100A型,北京祥鹄科技发展有限公司;实验室电动搅拌机,SJB-S型,上海世赫机电设备有限公司;电热恒温水浴锅,HH:S11-1VI2型,北京长安永创科学仪器有限公司;多功能X-射线衍射仪,X′Pert3 Powder型,荷兰帕纳科公司;场发射扫描电子显微镜,S-4800型,日本日立公司。

1.3 试验方法

试验采用4种方案从铁矾渣中浸出锌,并分别对浸出渣进行物相分析和表面形貌分析。

方案1,直接硫酸浸出:向250 mL三口烧瓶中加入2.5 mol/L硫酸100 mL,加热到60 ℃后加入10.0 g铁矾渣,搅拌速度400 r/min,反应60 min后进行液固分离,滤液定容至250 mL容量瓶中。

方案2,微波酸浸:酸浸条件与方案1相同,酸浸同时开启微波反应器,微波功率400 W。

方案3,先碱浸再酸浸:向三口烧瓶中加入2.0 g NaOH,再加入40 mL蒸馏水,加热到50 ℃后加入10.0 g铁矾渣,搅拌速度550 r/min,反应60 min后进行液固分离,浸出渣烘干后按方案1进行酸浸。

方案4,先碱浸再微波酸浸:按方案3进行碱浸,碱浸渣烘干后按方案2进行微波酸浸。

在确定的工艺方案下进行单因素条件试验。每次试验中,铁矾渣质量10.0 g,考察微波功率、反应时间、反应温度、硫酸初始浓度、液固体积质量比对锌浸出率的影响。

浸出液中的锌采用EDTA滴定法测定。

2 试验结果与讨论

2.1 4种方案浸出效果对比

2.1.1 锌浸出率比较

按上述方案进行浸出试验,结果如图1所示。

图1 4种方案的锌浸出率

由图1看出,4种方案的锌浸出率高低顺序为方案4>方案2>方案3>方案1。说明在铁矾渣浸出过程中引入微波辅助技术可以强化锌的浸出,提高锌浸出率;另外,在酸浸之前先进行碱浸也有利于锌的浸出。

2.1.2 浸出渣的XRD分析比较

图2是铁矾渣与4种方案所得浸出渣的XRD分析结果。

—●—ZnFe2O4;—■—ZnSO4·H2O;—◆—(NH4)Fe3(SO4)2(OH)6。

由图2看出:铁矾渣的物相主要为ZnFe2O4、(NH4)Fe3(SO4)2(OH)6和ZnSO4·H2O;采用不同方案浸出后,浸出渣中均未发现有新物相生成,ZnSO4·H2O物相基本消失,说明经过浸出,ZnSO4·H2O物相转移到液相中;与铁矾渣相比,方案1和方案2中各衍射峰没有明显不同,说明在酸浸过程中,铁矾渣基本上是整体溶解;方案3和方案4中(NH4)Fe3(SO4)2(OH)6相对应的衍射峰面积明显变小,ZnFe2O4相对应的衍射峰面积明显增大,说明先碱浸再酸浸和先碱浸再微波酸浸工艺,铁矾渣中(NH4)Fe3(SO4)2(OH)6的溶解速度比ZnFe2O4快。

2.1.3 浸出渣的SEM分析比较

图3是铁矾渣与4种方案所得浸出渣的SEM图。可以看出:铁矾渣是由形状不规则、大小不一的块状颗粒构成,大颗粒表面镶嵌有一些小颗粒,经过浸出,块状颗粒明显变小变薄,表面不再有小颗粒镶嵌,取而代之的是清晰可见的小溶洞;微波辅助浸出方案2、4的SEM图与无微波辅助浸出方案1、3的SEM图明显不同,方案2、4浸出渣中的颗粒存在光滑平整的清晰断面;对比方案1和3、方案2和4发现,方案3的颗粒明显比方案1的小,方案4的颗粒明显比方案2的小,说明不管是在直接硫酸浸出前先进行碱浸还是在微波酸浸前先进行碱浸都能加速铁矾渣的溶解。

图3 铁矾渣及4种方案浸出渣的SEM照片

2.2 单因素条件试验

2.2.1 微波功率对锌浸出率的影响

不同微波功率条件下,微波酸浸和先碱浸再微波酸浸对锌浸出率的影响试验结果如图4所示。

图4 微波功率对锌浸出率的影响

由图4看出:随微波功率加大,2种方案的锌浸出率均先增大后减小最后趋于稳定;先碱浸后微波酸浸的锌浸出率受微波功率影响较大,在微波功率为500 W时达最大,为84.6%;而直接微波酸浸的锌浸出率在微波功率为600 W时达最大,为71.6%。说明在相对较低的微波功率下,先碱浸后微波酸浸的效果明显优于直接微波酸浸的效果。后续试验均采用先碱浸后微波酸浸工艺,碱浸条件同方案3,主要考察微波酸浸过程中各因素对锌浸出率的影响。

2.2.2 微波酸浸过程中浸出时间对锌浸出率的影响

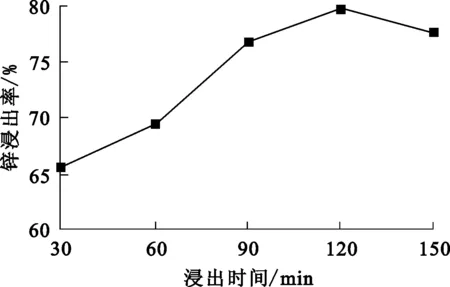

在微波功率400 W、反应温度60 ℃、硫酸初始浓度2.5 mol/L、液固体积质量比10∶1条件下,浸出时间对锌浸出率的影响试验结果如图5所示。

图5 浸出时间对锌浸出率的影响

由图5看出:锌浸出率随浸出时间延长逐渐升高,浸出120 min时达最大;继续延长浸出时间,锌浸出率不再提高甚至略有降低。可能的原因是:随浸出时间延长,除锌被大量浸出之外,也有大量铁被浸出,酸耗越来越大;另外,溶液中的铁离子易形成胶体而吸附溶液中的锌离子,从而影响锌离子浸出率。

2.2.3 微波酸浸过程中反应温度对锌浸出率的影响

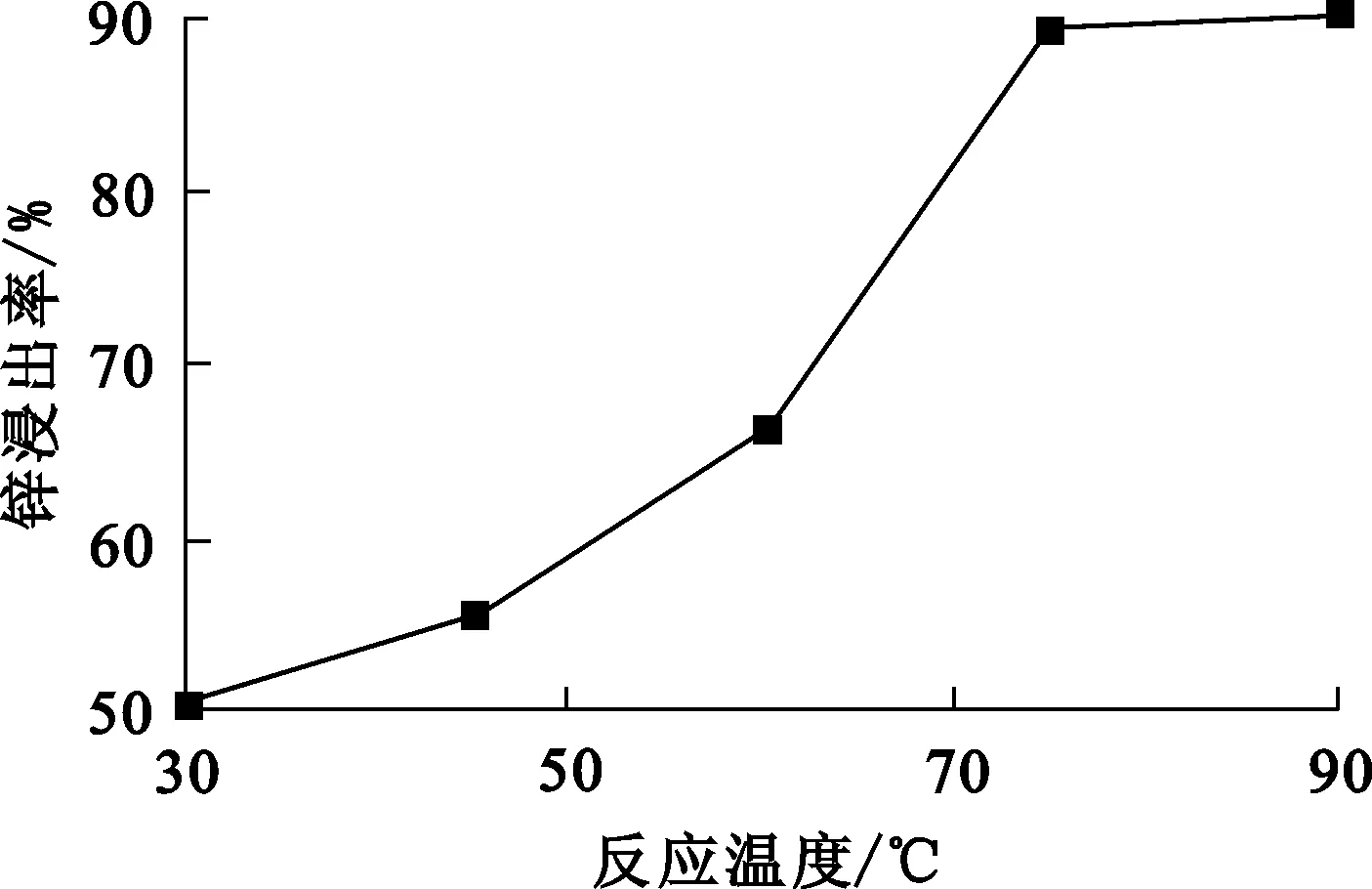

在微波功率400 W、浸出时间60 min、硫酸初始浓度2.5 mol/L、液固体积质量比10∶1条件下,反应温度对锌浸出率的影响试验结果如图6所示。

图6 反应温度对锌浸出率的影响

由图6看出,温度从30 ℃升至75 ℃,锌浸出率从50.2%提高至89.8%,提高幅度较明显。这是因为温度越高,溶液中的分子运动越剧烈,固体颗粒与溶液分子之间的碰撞也越剧烈,因此会加快固体颗粒的溶解。温度超过75 ℃后,锌浸出率变化非常小。

2.2.4 微波酸浸过程中硫酸浓度对锌浸出率的影响

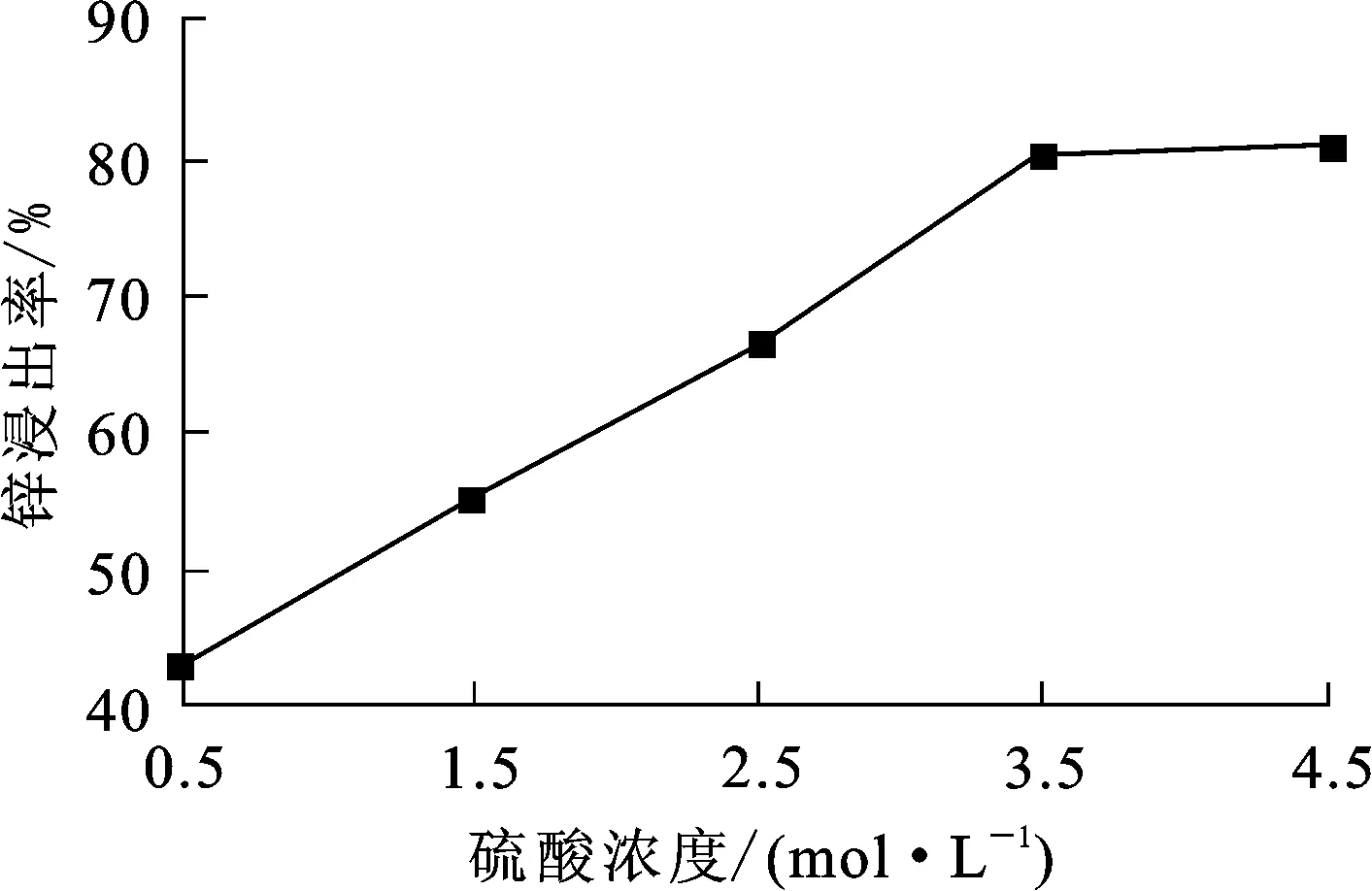

在微波功率400 W、浸出时间60 min、温度60 ℃、液固体积质量比10∶1条件下,硫酸初始浓度对锌浸出率的影响试验结果如图7所示。

图7 硫酸初始浓度对锌浸出率的影响

由图7看出:硫酸初始浓度从0.5 mol/L升至3.5 mol/L,锌浸出率从42.9%提高至80.0%;硫酸浓度大于3.5 mol/L后,锌浸出率变化不大。一般来说,硫酸浓度越大,溶液电导率也越大,溶液分子与矿石颗粒之间的碰撞和接触概率越大,因此某种程度上会提高锌浸出率;但硫酸浓度增大,也会有更多杂质浸出,从而影响锌的浸出。

2.2.5 微波酸浸过程中液固体积质量比对锌浸出率的影响

在微波功率400 W、浸出时间60 min、温度60 ℃、硫酸初始浓度2.5 mol/L条件下,液固体积质量比对锌浸出率的影响试验结果如图8所示。

图8 液固体积质量比对锌浸出率的影响

由图8看出:液固体积质量比从6∶1增大至10∶1,锌浸出率从51.5%提高至66.4%;当液固体积质量比超过10∶1后,锌浸出率反而下降。这也许是液固体积质量比越大越有利于其他金属杂质浸出进而阻止了锌浸出的缘故。

3 结论

研究结果表明:在铁矾渣酸浸过程中引入微波可以强化锌的浸出;微波功率对微波酸浸和先碱浸再微波酸浸的影响规律相似,但低功率下,先碱浸再微波酸浸的效果更好;先碱浸再微波酸浸时,微波酸浸过程中的浸出时间、反应温度、硫酸初始浓度和液固体积质量比均对锌的浸出有较大影响。该方法对铁矾渣的综合回收有一定参考意义。

[1] 蓝碧波,刘晓英,刘丽华.铁矾渣综合利用技术研究[J].矿产综合利用,2013(6):54-58.

[2] 黎氏琼春,刘超,巨少华,等.铁矾渣微波硫酸化焙烧水浸液的深度除铁[J].工程科学学报,2015,37(9):1138-1142.

[3] KENDALL D S.Toxicity characteristic leaching procedure and iron treatment of brass foundry waste[J].Environmental Science & Technology,2003,37(2):367-371.

[4] PAPPU A,SAXENA M,ASOLEKAR S R.Jarosite characteristics and its utilization potentials[J].Science of the Total Environment,2006,359(1/2/3):232-243.

[5] 李志强,王新文,张鸿烈,等.西北铅锌冶炼厂铁矾渣酸洗工业实践[C]//中国有色金属学会.全国“十二五”铅锌冶金技术发展论坛暨驰宏公司六十周年大庆学术交流会论文集.北京,2010:281-288.

[6] 刘超,巨少华,张利波,等.用微波硫酸化焙烧—水浸新工艺从铁矾渣中回收有价金属[J].湿法冶金,2016,35(1):36-39.

[7] 陈永明,唐谟堂,杨声海.NaOH分解含铟铁矾渣新工艺[J].中国有色金属学报,2009,19(7):1322-1330.

[8] 薛佩毅,巨少华,张亦飞,等.焙烧—浸出黄钾铁矾渣中多种有价金属[J].过程工程学报,2011,11(1):56-60.

[9] 王继鑫,翁孙贤,郑祖阳,等.铁矾渣制备α-Fe2O3及其降解石化废水性能研究[C]//中国化学会.第十三届全国太阳能光化学与光催化学术会议论文集.北京,2012:49.

[10] 阳征会,龚竹青,李宏煦,等.用黄钠铁矾渣制备复合镍锌铁氧体[J].中南大学学报(自然科学版),2006,37(4):685-690.

[11] 候新刚,魏继业,苏瑞娟.利用黄钾铁矾渣制备软磁锰锌铁氧体工艺研究[J].中国有色冶金,2012,41(4):72-76.

[12] 马红周,燕超,王耀宁,等.微波辅助浸出含砷金矿中砷的研究[J].有色金属(冶炼部分),2014(12):31-33.

[13] AL-HARAHSHEH M,KINGMAN S W.Microwave-assisted leaching:a review[J].Hydrometallurgy,2004,73(3/4):189-203.

[14] AL-HARAHSHEH M,KINGMAN S.The influence of microwaves on the leaching of sphalerite in ferric chloride[J].Chemical Engineering and Processing,2007,46(10):883-888.

Study on Microwave-assisted Leaching of Zinc From Jarosite Slag

YAO Jinhuan1,2,QIU Xueping1,LI Yanwei1,YIN Zhoulan2,CHENG Lei1

(1.CollaborativeInnovationCenterforExplorationofHiddenNonferrousMetalDepositsandDevelopmentofNewMaterialsinGuangxi,GuilinUniversityofTechnology,Guilin541004,China; 2.CollegeofChemistryandChemicalEngineering,CentralSouthUniversity,Changsha410083,China)

The leaching behaviors of zinc from jarosite slag by sulfuric acid direct leaching,microwave-assisted sulfuric acid leaching,alkali leaching then sulfuric acid leaching,and alkali leaching then microwave-assisted sulfuric acid leaching process were studied.The results show that microwave-assisted sulfuric acid leaching process has a good leaching effect.Leaching behavior of zinc can be improved by alkali leaching before acid leaching.The leaching rate of zinc by the alkali leaching then microwave-assisted acid process are higher than the one by the microwave-assisted acid leaching process under differernt microwave powers.The single-factor experiments on the microwave-assisted acid leaching process results show that the leaching time,reaction temperature,sulphuric acid concentration and liquid-to-solid ratio have an important influence on leaching rate of zinc.The results offer the beneficial reference for leaching of zinc from jarosite slag.

microwave;leaching;jarosite slag;zinc

2016-09-14

国家自然科学基金资助项目(51464009);广西自然科学基金资助项目(2014GXNSFBA118238);广西教育厅项目(YB2014153);中国博士后科学基金资助项目(2016M590754);中南大学博士后基金资助项目。

姚金环(1980-),女,辽宁大连人,博士,副教授,主要研究方向为湿法冶金与电池电化学。E-mail:yaojinhuan@126.com。

TF803.21;TF813

A

1009-2617(2017)03-0188-05

10.13355/j.cnki.sfyj.2017.03.005