渤海油田常用套管CO2腐蚀室内研究

2017-06-19周伟强李旭光熊培祺

周伟强,李旭光,熊培祺

(中海石油能源发展股份有限公司工程技术分公司, 天津 300452)

渤海油田常用套管CO2腐蚀室内研究

周伟强,李旭光,熊培祺

(中海石油能源发展股份有限公司工程技术分公司, 天津 300452)

近年来,随着含CO2油气层的开发日益增多,含CO2的油水对井下管柱的腐蚀问题也越来越突出。结合中国海上BZ34-9油田在“海上油田总体开发方案编制”阶段套管材质优选,开展了油水对管柱腐蚀规律研究,针对影响腐蚀的主要因素,对N80、3Cr、13Cr钢片进行了室内模拟实验,结果表明腐蚀速率随着含水、温度、CO2分压、流速的增加而加快。

渤海油田;套管腐蚀;CO2腐蚀

1 问题的提出

渤海油田由于水源井机组排量大、水质较差,普遍存在管柱及机组腐蚀的情况,且管柱更换频率高,如SZ36-1-DW1井(3 000 m3/d),自投产以来管柱穿孔已经累计6次。目前已在水源井上应用 51/2″套管代替油管,仍出现腐蚀穿孔现象,从API RP 14E(近海石油生产平台管道系统的统计和安装)推荐数据来看,冲蚀穿孔可能性很小,故怀疑水质或井筒内有腐蚀性流体所致。

近年来,海上油田对含CO2油气层的开发日益增多,含CO2的油水对井下管柱的腐蚀问题也越来越突出。随着渤海油田开发进入中后期,油水井损坏问题日益严重,其中筛管、油套管腐蚀损坏最为严重。管柱腐蚀引起油水井破坏,造成不必要的报废井,制约了油田的产量,严重影响油田的经济效益。

鉴于含CO2油气的井存在问题比较严重,90%以上的油田在开发初期就以预防为主[1],开展腐蚀影响因索的调研,弄淸楚油水井腐蚀的影响因素,根据具体因素釆取相应的防护措施,这种以防为主的方法取得了良好的经济效益和社会效益。目前国内很多陆地油田也借鉴国外的做法进行井下管柱防腐研究,总结出井下油管柱腐蚀特征[2]。 由于海上油田在这方面做的工作较少,因此有必要开展油水对管柱腐蚀规律研究。

2 CO2腐蚀机理研究

CO2对碳钢的腐蚀主要表现为三种形式:均匀腐蚀、冲刷腐蚀和坑点腐蚀, 其腐蚀产物主要为FeCO3和Fe3O4[3-10]。三种腐蚀形式的形成,往往相互伴随,严重影响金属强度。在一定环境条件下,金属管壁会形成一层水膜, CO2在一定压力下,溶解并附着在管壁面上,使金属表面发生均匀的电极化腐蚀, 即均匀腐蚀;当管柱内受高速流体冲刷,腐蚀产物不断被清洗掉,使得金属表面不断裸露,腐蚀会不断加剧,即冲刷腐蚀;当超过一定的时间,腐蚀产物会在金属表面形成保护膜,将会阻止腐蚀形成,但这种膜的生成很不均匀,易破损,即为坑点腐蚀。虽然CO2是造成金属管柱腐蚀的主要因素,但是在没有腐蚀介质存在的条件下, CO2本身并不腐蚀金属,CO2对钢材的腐蚀主要是由于天然气中的CO2在一定条件下溶解于水中生成碳酸后引起的电化学腐蚀,而且油气井的产出水中常含有钙、镁和钡等离子,易生成碳酸盐沉淀,与腐蚀产物FeCO3一起以垢的形式沉积在井下管柱和设备表面,造成堵塞,影响生产的正常进行。

影响腐蚀速率的因素很多, CO2是其中的一个主要因素,但是其他因素也是不容忽视的。本文主要从腐蚀介质、温度、CO2分压、流速等因素进行实验研究。

3 实验内容

3.1 实验条件

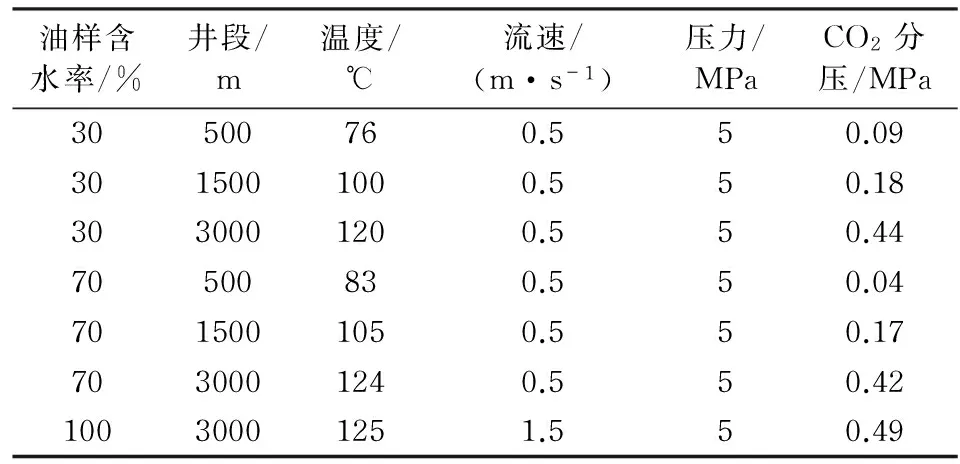

根据现场情况,同时考虑室内实际实验条件(目前设备压力最大可模拟到5 MPa,该因素对腐蚀影响较小),确定影响腐蚀的主要实验参数,见表1。其中CO2分压数值取上限。

油样取自BZ34-9-X井,水质分析见表2。

表1 BZ34-9-X井模拟实验参数

表2 BZ34-9-X井地层水水质主要成分 mg/L

3.2 实验方法

实验选用的材料为标准腐蚀钢片:N80钢片、3Cr钢片、13Cr钢片,用无水乙醇浸泡约5 min,取出钢片,用滤纸擦干,用冷风吹干包好,放入干燥器中干燥30 min,称重(精确至0.0001 g),使用游标卡尺量取钢片的长宽厚(精度为0.02 mm)。实验设备为美国岩心公司生产的CRS旋转圆盘高温高压腐蚀速率测定仪。

安装腐蚀钢片到反应釜,打开预热釜,加入油水样/地层水约500 mL,通入CO2除去釜中的氧气,按实验方案设置温度,打开冷却循环水,加热预热釜,并加压将预热釜中油水样打入反应釜中;加热反应釜,向反应釜内注入一定压力的CO2,并用氮气将总压补充至规定压力。控制流速为0.5 m/s,动态腐蚀钢片24 h。实验结束后,取出钢片进行拍照,然后用水冲洗钢片表面沉积物,并用医用纱布擦干,放入无水乙醇中浸泡约5 min,取出用冷风吹干,放在干燥器30min后称量,并计算腐蚀速率。

3.3 实验结果

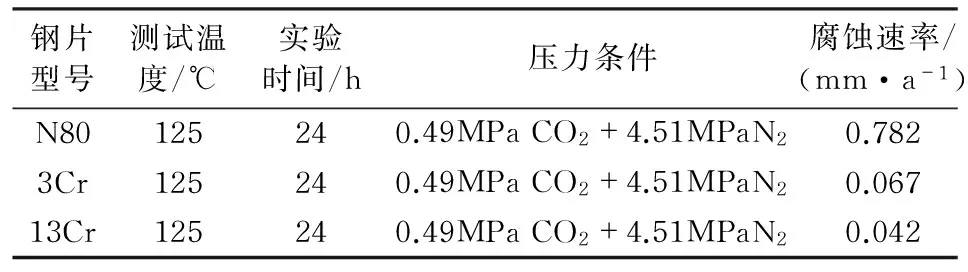

腐蚀后的钢片表现为:N80均匀腐蚀,3Cr、13Cr为坑点腐蚀。室内模拟实验数据结果见图1、图2及表3。通过实验发现,N80钢片在含水70%、温度120 ℃、CO2分压为0.42 MPa和含水100%、温度125 ℃、CO2分压为0.49 MPa时,腐蚀速率分别为0.103 mm/a和0.782 mm/a,大于行业标准0.076 mm/a,其余条件下N80、3Cr、13Cr铜片的腐蚀速率均在行业标准内,3Cr、13Cr抗腐蚀能力较好。同时,发现腐蚀速率随含水率、温度、CO2分压、流速的升高而增加。

图1 含水30%油样的腐蚀钢片速率

图2 含水70%油样的腐蚀钢片速率

钢片型号测试温度/℃实验时间/h压力条件腐蚀速率/(mm·a-1)N80125240.49MPaCO2+4.51MPaN20.7823Cr125240.49MPaCO2+4.51MPaN20.06713Cr125240.49MPaCO2+4.51MPaN20.042

4 实验分析及认识

CO2腐蚀与腐蚀介质、环境温度、液体流速、CO2分压各种因素均有关系。

(1)实验表明,腐蚀介质是钢片腐蚀的一个基本的影响因素。在含油较高的情况下,随着腐蚀时间变长,钢片表面会形成一层钝化膜[3],使腐蚀速率大大降低。相同条件下,含水率越高,钢片腐蚀速率越大。

(2)温度对CO2腐蚀的影响主要表现在钝化膜生成导致的影响。分别分析图1、图2,在80 ℃~120 ℃温度区间内腐蚀突出,随温度升高,腐蚀速度加快;但温度升高时,CO2在介质中的溶解度降低,又可抑制腐蚀;温度升高,表面生成的Fe3O4含量增加,保护膜更容易形成。因此,腐蚀速率受温度影响更加复杂,受到生成的腐蚀产物钝化膜和介质中CO2的溶解度变化的共同影响。

(3)流速对CO2腐蚀的影响也比较复杂。通过表1、2、图1、2综合分析,对于同一种型号的钢片,其他条件相近时,流速小于1 m/s时,腐蚀速率变化较慢;流速大于等于1 m/s时,腐蚀速率迅速增加。

(4)CO2分压是衡量CO2腐蚀速率的一个重要参数。由表2、图1、图2综合分析可以看出,腐蚀速率随着CO2分压的增加而增大。因为CO2腐蚀过程的氢离子大部分来源于碳酸中电离出来的氢离子,CO2分压越高,溶解于水的CO2量越大,H2CO3浓度也越高,进而电离出的H+也越多。

[1] 郑举,厉嘉滨.海上油田注水井套管腐蚀机理及腐蚀控制技术研究[J].腐蚀研究,2013,27(9):61-62.

[2] 胡志兵,杨刚.含Cr 材质在CO2腐蚀环境中的腐蚀分析[J].石油化工腐蚀与保护,2012,29(5):60-61.

[3] 刚振宝,刘伟.大庆油田深层气井CO2腐蚀规律及防腐对策[J].大庆石油地质与开发,2007,(3):96-98.

[4] 张清.对油气管材的腐蚀规律及研究进展[J].腐蚀与防护,2003,2(7):44-45.

[5] 李春福.油气田开发中腐蚀研究进展[J] .西南石油学院学报,2004, 26 (2):79-81.

[6] 李福军.油水井套管的腐蚀与防护[J] .大庆石油学院学报,2004,28 (2):90-92.

[7] 晁宏洲,王赤宇,谢天梅,等.克拉2气田CO2腐蚀防护对策[J].腐蚀与防护,2007,28(10) : 545-547.

[8] 唐威,王铭,何世明,等.油气井中的二氧化碳腐蚀[J].钻采工艺,2006,29(5):107-110.

[9] PALACIOS C A,SHADLEY J R.CO2corrosion of N80 steel at 71℃ in a two phase flow system[J].Corrosion,1993,49 (8): 111-113.

[10] KERMAN M B,MORSHED A. Carbon dioxide corrosion in oil gas production -A compendium critical review of corrosion science and engineering[J]. Corrosion,2003,59(8):659-683.

编辑:岑志勇

1673-8217(2017)03-0124-03

2016-11-16

周伟强,硕士,工程师,1984年生,2012年毕业于中国石油大学(北京)石油与天然气工程专业,现从事增产措施技术研究工作。

TE988

A