C20透水混凝土配合比设计研究

2017-06-19冯冀平

冯冀平

摘 要:我国透水混凝土主要应用在小区人行道、小型机动车道,一方面透水混凝土具有十分现实意义,其成功应用会产生巨大社会效益。然而由于技术不成熟、各种因素影响尤其由于强度、耐久性等问题始终无法取得突破大大制约了其推广应用。本文主要研究了C20透水混凝土配合比相关设计流程并实际进行了透水试验验证透水效果。

关键词:透水混凝土;透水性能;C20

中图分类号:TU528 文献标识码:A

一、试验原材料及试验仪器

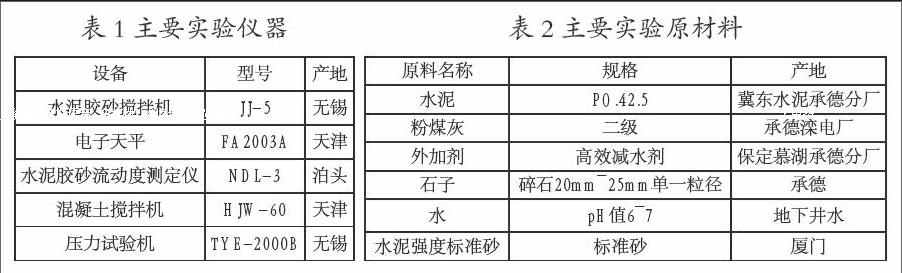

1.主要实验仪器(表1)

2.主要原材料(表2)

二、试验研究方法

1.原材料检测

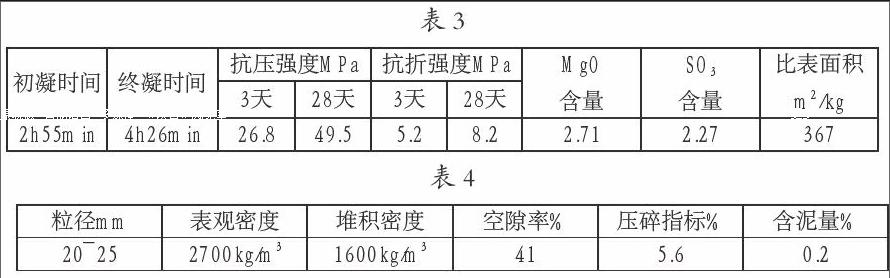

1.1 水泥。本试验研究应用选用冀东盾石42.5P.O水泥。水泥技术指标见表3。

1.2 集料。选用承德本地碎石(表4)。

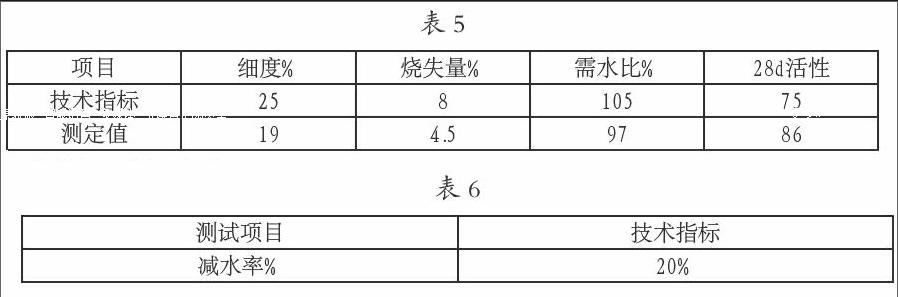

1.3 粉煤灰。承德滦电Ⅱ级粉煤灰(表5)。

1.4 外加剂。保定慕湖恒源建材有限公司生产的高效减水剂(表6)。

3.配合比设计

由于我国目前无专门透水混凝土配合比设计规范,所以只有通过经验试配观察效果反推调整配合比方能最终确定,胶骨比对透水混凝土强度和透水效果影响较水胶比要敏感的多,所以主要调整胶骨比进行相关强度试验验证结果。透水混凝土配合比设计流程为:计算1立方混凝土石子用量—确定胶骨比—确定各种胶凝材料用量—确定外加剂用量、用水量及水胶比—确定1立方混凝土容重—确定理论配合比,具体步骤如下:

3.1 计算1m3混凝土石子用量

由于透水混凝土为无砂混凝土,则1m3混凝土石子用量为1m3,石子则石子用量为:1600kg。

3.2 确定胶骨比

胶骨比的确定关系着透水混凝土的最终强度,我们通过选取不同胶骨比反复试配最终确定较理想胶骨比。试验用配合比固定了用水量和外加剂用量,而粉煤灰用量选用了水泥的20%取代率。

3.3 确定各种胶凝材料用量

根据胶骨比及骨料用量计算出胶凝材料总量为

1600×0.26=416kg

粉煤灰计划取代率为20%,则:

水泥用量为416×0.8=333kg

粉煤灰用量为:考虑透水混凝土为无砂混凝土为便于施工,适当增大掺合料取代量。按超量取代法超量系数取1.1,则用量为:416×0.2×1.1=91kg

胶凝材料总量最终为:333+91=424kg

3.4 确定外加剂用量、用水量及水胶比

3.4.1 确定外加剂用量

参考以往施工经验,透水混凝土塌落度以100mm~ 140mm为宜,最终确定外加剂掺量为胶凝材料的1.2%,减水率达到12%。

外加剂用量为:424×1.2%=5.01kg取5kg

3.4.2 计算用水量

透水混凝土为自卸混凝土且施工部位多为地面,所以塌落度不宜过大。此外透水混凝土为无砂混凝土考虑以上因素其用水量可由单方普通混凝土用水量及单方普通混凝土砂子含水量求出,具体计算如下:单方普通混凝土用水量(选取C30普通混凝土用水量)为180kg;单方混凝土砂子用量(选取C30普通混凝土砂子用量)为950kg;砂子饱和含水量约为7%。透水混凝土用水量=180-950×7%=113.5kg;掺入外加剂时透水混凝土用水量=113.5×(1-12%)=99.88kg取100kg。

3.4.3 确定水胶比

100/424=0.24

3.5 确定透水混凝土容重

骨料用量+胶凝材料用量+用水量+外加剂用量=1600+ 424+100+5=2129kg

不同胶骨比试配对比,见表7。

不同骨胶比实验结果对比见表8。

试验设计了3种不同的胶骨比进行对比研究。从试验结果中可以得出,增大胶骨比即增加水泥用量,从而增加骨料周围所包裹的水泥薄层厚度、增大粘结面,可有效地提高透水混凝土的强度,但由于粘结面增大,会降低孔隙度,减弱透水性,到一定程度时,试块底部混凝土接近密实,失去透水意义。当胶骨比处于0.26时,透水混凝土在强度和孔隙率方面均能达到较理想状态,如图1~图6所示。

通过以上对比试验T3配合比达到所需的效果。

3.6 确定理论配合比

每立方C20透水混凝土理论配合比见表9。

三、C20透水混凝土研究侧重角度

透水混凝土的透水效果关键取决于混凝土的孔隙率大小及分布状况。透水混凝土的强度和耐久性又关系着透水混凝土使用的存在价值。鉴于此评价透水混凝土的三大指标为:孔隙率大小及分布状况、强度、耐久性。此外我们经过实际操作浇筑混凝土亲身体验透水混凝土从半成品至成品的整个过程从施工角度研究透水混凝土的施工性能。

1.孔隙率大小

很多文献均以透水混凝土吸水量作为测算透水混凝土孔隙率的计算方法,这种方法测算只有在浇筑完成成型后才能进行,而对于实际应用需要达到一定透水效果时透水混凝土孔隙率必须提前计算,我们建议可采用理论计算法进行。具体如下:

1.1 计算石子孔隙率

νl=(1-ρl/ρ)×100%=(1-1600/2700)×100%=41%

1.2 计算胶凝材料体积

水泥密度:3.0g/cm3粉煤灰密度:2.7g/cm3

333/3.0+91/2.7=111+33.7=0.145m3

1.3 计算混凝土孔隙率

0.41-0.145=0.265m3

2.孔隙率分布狀况

要取得良好的透水性能除了要达到一定孔隙率,还要使其均匀分布,孔隙率的分布状况主要取决于骨料品种级配的选择、搅拌工艺及时间、成型工艺三大方面。

2.1 骨料品种及级配

2.1.1 骨料品种

我们选用的骨料为单一粒径的20mm~25mm碎石。卵石因为其光弧面的存在会延长透水时间,此外卵石由于其与胶凝材料接触面积不如碎石,所以透水混凝土不宜选择卵石作为骨料。

2.1.2 骨料级配

为了孔隙的均匀分布必须选用单一粒径骨料,骨料粒径差异不应超过5mm。为了求得良好的透水性能与强度共存的平衡点,我们经多次试验确定骨料的单一粒径。采用统一胶凝材料用量(水泥300kg、粉煤灰60kg)及用水量(100kg),见表10。

2.2 搅拌工艺及搅拌时间

经我们多次研究讨论得出结论:搅拌透水混凝土采用混凝土搅拌站搅拌非常合适。如采用搅拌机搅拌也应选用容量较大的搅拌机,采用人工搅拌透水混凝土是难以实行的。搅拌时间经我们实际试验将搅拌站搅拌时间设定为65s~80s比较合适,所拌制的混凝土胶凝材料分布比较均匀。

3.强度

3.1 透水混凝土强度难以提高的原因

透水混凝土强度在整个实验过程中是个难题,原计划研制C30透水混凝土配合比均以强度达不到失败告终。本文也未列入其过程,我们经多次研讨试验总结主要为一下原因造成。

3.1.1 透水混凝土的孔隙率过大造成内部不密实影响强度,也就是说透水混凝土的透水性与强度存在十分尖銳的现实矛盾。

3.1.2 透水混凝土的强度主要依靠胶凝材料与骨料的粘接力,只有增大胶凝材料与骨料的接触面积和提升胶凝材料强度两种方法。现有常规胶凝材料其强度在没有技术创新的情况下很难提升其最终强度以及比表面积,而骨料现状更是难以改变。此外透水混凝土强度增长规律与普通混凝土存在明显差异,主要体现标养试块在7d~14d区间强度已达到设计强度,14d后强度基本不增长这也是必须关注的问题。

4.耐久性

我们查阅多方资料,国外已有工程实利表明透水混凝土耐久性极低鲜有超过10年的使用期,尤其抗折、抗冻性能极差大大限制了其应用发展。现在研制的C20透水混凝土耐久性还有待进一步检验。

5.透水混凝土的施工性能

经我们实际施工总结研究,透水混凝土施工与普通混凝土施工存在以下不同:

5.1 无需振捣

在施工时如果采用振捣棒或平板振动器进行振捣会改变已经基本均匀的胶凝材料分布状态影响透水性能,所以透水混凝土不能进行振捣。

5.2 找平、收面

由于透水混凝土表面石子裸露,所以找平时不能按照普通混凝土标准进行,其平整度允许偏差应至少扩大到10mm。收面时只需用木杠压实找平即可,而抹子基本不能使用。

5.3 冬季施工

透水混凝土的冬季施工十分困难,主要体现在透水混凝土的施工开始至成型14d内所处环境温度任意时刻不能低于0℃(无论是否掺加防冻剂)。由于透水混凝土大量孔隙率存在,养护时水分会部分存留在孔隙率中,环境温度一旦在零下孔隙水分会成冰体积膨胀造成内部破坏。由于混凝土养护时间一般为7d,另外考虑到孔隙水分参与胶凝材料水化以及蒸发需要一定时间一般7d后基本消失,所以要求透水混凝土在14d内所处环境温度任意时刻不能低于0℃。

6.结论

6.1 因此我们目前的技术水平及各种客观条件也只能研制透水性较好的C20透水混凝土。对于强度高透水性好的透水混凝土在现阶段难以完成。

6.2 透水混凝土的养护工作、养护条件较普通混凝土更加严格尤其温度影响因素十分重要。

6.3 透水混凝土强度检测尚属空白,无论回弹法还是钻芯法均不适用,只能依靠混凝土试块进行评定。

结语

目前我国透水混凝土主要应用在小区人行道、小型机动车道,一方面透水混凝土具有十分现实意义,其成功应用会产生巨大社会效益。然而由于技术不成熟、各种因素影响,尤其由于强度、耐久性等问题始终无法取得突破大大制约了其推广应用。C20透水混凝土研究应用也仅是个开始,我们会继续努力下一步研究工作,主要以提高透水混凝土强度、耐久性为目标研制更高性能的透水混凝土。

参考文献

[1]高俊峰,张岩松.透水混凝土配合比设计及试验方法的技术应用分析[J].硅谷,2010(2):123.