数控车床加工刀具的优化改进探析

2017-06-19罗文深

罗文深

摘 要:数控车床与普通车床相比较,其加工效率更高,且质量具有可控性,能够确保产品生产质量。然而,在加工过程中,其精确度也不可避免地会受到刀具的影响,导致工件质量不合规,增加了资本投入。因此,就需要对加工刀具进行优化与改进,以提升数控车床的加工精度与加工质量。

关键词:数控车床;加工刀具;优化改进

中图分类号:TG51 文献标识码:A

数控车床不仅能够提高产品的生产质量,而且能够控制生产成本,确保经济效益。但在实际数控车床生产过程中,其生产效率、产品质量在一定程度上受到加工刀具的影响。相对来讲,数控车床的加工刀具切削原理跟普通的车床并无差别,然而,结合数控车床的实际加工零件、车床性能,来对刀具进行有效选择,并科学地调整相关参数,是确保加工精度,提升生产效率的前提保障。本文以GSK980T经济型数控车床加工刀具为例,对其加工刀具存在的问题进行分析,并提出相应的优化改进措施,以提升刀具使用性能,确保加工精度与加工效率。

1.数控车床加工刀具应用现状

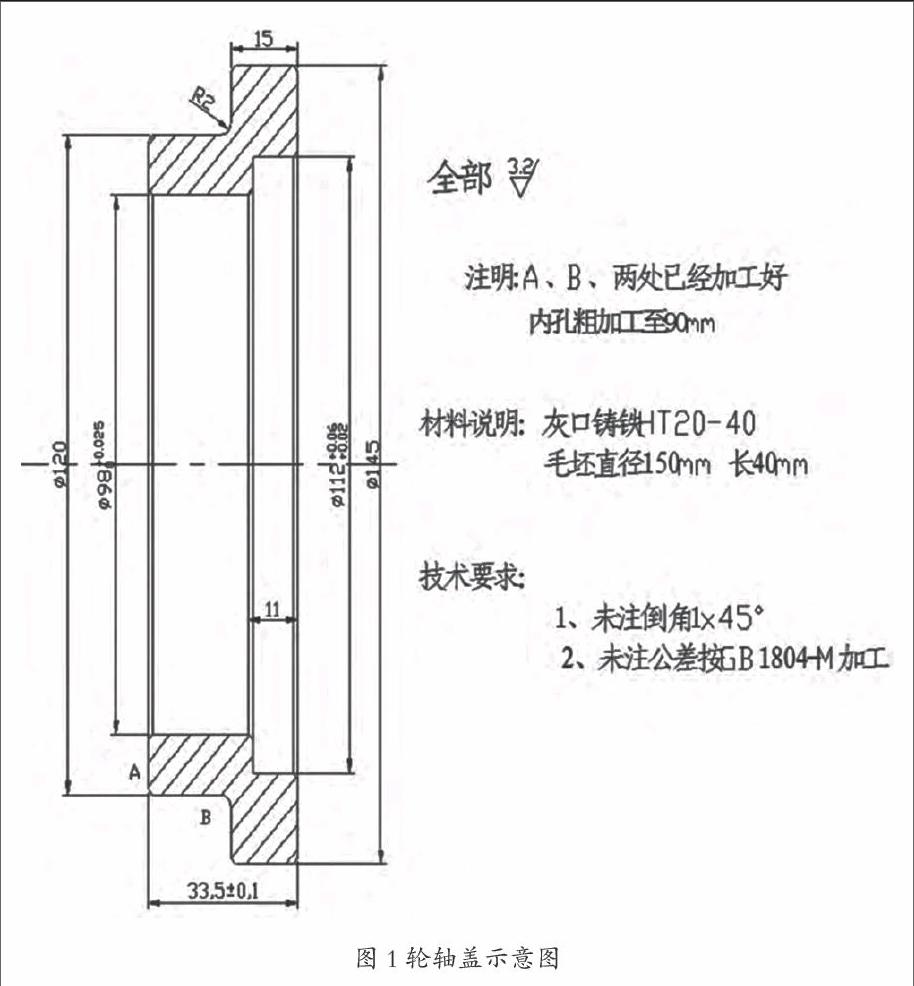

当前大部分数控车床所使用的刀具均为焊接式的合金车刀,在使用该种刀具进行产品生产加工时,由于轮轴盖零件材质为铸铁,其表面较为坚硬,因此容易导致刀尖磨损,使得被加工的轮轴盖零件表面精度受到较大影响。同时,在生产过程中,若是使用两把车刀进行,就会因反复换刀而大大延长了程序使用时间,并容易出现崩刀状况,使得刀具的使用成本增加。

2.数控车床加工刀具的优化与改进

2.1 加工刀具的有效安装

在数控车床的加工刀具安装中,若是安装位置不恰当,或是安装不牢固,会导致切削时发生振动,或致使工件表面存在振纹,容易导致刀具破损,严重影响到工作效率。因此,在安装过程中,要注意刀具的刀尖要与刀工件轴线保持等高水平。其中,精加工时,刀尖可以略低于工件轴线,而在粗加工以及车削大直径工件时,刀尖可以略高于工件轴线。同时,还要注意对车刀探出长度进行控制,以免过长而出现刚度差,使得加工件表面粗糙,或存在扎刀、打刀等问题。而刀杆底部要保持平整,且垫片前端要对齐,并用两个螺钉交替拧固的方式来确保车刀安装的稳固性。在使用机夹可转位的刀具时,要擦拭干净刀片、垫片,并用螺钉固定刀片。

2.2 加工刀具的正确选择

数控车床在加工中所使用的刀具种类较多,而为了确保刀具与车床的适应性,要选择通用化、标准化的刀具。在刀具的选择中,要保证其安装与调整的便捷性,且刃磨方便,刚度、精度较高,排屑性能好。其中,刀具的规格化与通用化能够便于刀具的高效管理,而可转位刀具能够有效增加刀具互换性。在整体式的车刀选择中,通常使用小型车刀与螺纹车刀,以及多功能车刀,且刃磨方便,抗弯与冲击韧性良好,刀口较锋利。针对焊接式车刀,该种刀具主要是将硬质的合金刀片采用焊接紧固形式,固定于刀体上,经刃磨而车刀。因此,在选用该种车刀时,要尽量选择结构简单,刚性良好,制造方便的刀具。

由于本次研究加工的产品为轮轴盖(具体如图1所示),其外形A与B已经加工完成,但内孔粗加工中产品精度较低,形状简单,需要批量生产,且使用的是GSK980T经济型数控车床,因此,数控车刀具可选择机夹可转位车刀。该种刀具的精确度较高,能够确保刀片重复定位时的精度,且定位相对方便,能够保障刀尖的位置,避免刀尖磨损时更换整个刀具。另外,在刀具优化中,可适当使用复合式夹紧结构,以便更好地适应刀架的快速移动与换位,并快速更换不同的切削部件,进行多种切削的高效加工,并确保刀具在自动切削过程中不会出现松动现象。

2.3 加工刀具的有效补偿

数控车床在更换加工對象时,需要注意刀具的有效补偿,以免对加工零件质量产生影响,并降低机床功效。在编制加工程序过程中,进行刀具的补偿调整,是提升加工质量与加工效率的基础前提。通常来讲,刀具补偿是用于补偿刀具在实际安装位置上,与理论编程位置之间的差距,在刀具有效补偿之后,更换刀具时,仅需要改变刀具的位置补偿值即可,无须再变更零件的加工程序。刀具的位置补偿,主要分为相对补偿与绝对补偿两种。一般来说刀具的位置补偿功能,主要是由程序段内的T代码来加以实现。而T代码后4位数中,前两位表示刀具号,后两位表示刀具的补偿号。实际上,刀具补偿号为刀具补偿寄存器地址号,此寄存器内包括刀具几何偏置量、磨损偏置量。在设定过程中,要结合实际生产需要及刀具性能、精度等进行调整。

2.4 加工刀具的结构优化

在数控车床的加工刀具结构优化上,要尽量少用复杂结构的刀具,以减少装夹产生的误差,进而大大提升加工表面精度及相互位置的精度。而在刀的结构上,若是将加工轮轴盖两把刀,通过合并变为一把刀,则不再需要旋转刀架。在这种过程中,刀架就能够有效减少由于刀具的磨损而降低加工精度,同时也能够避免生产中断现象的发生,避免机器故障,并降低维修难度。同时,一把刀在定位过程中,仅需要一组定位销钉,若是使用了标准刀具,在换刀时,只需要在刀尖松、紧定位螺丝上调至,而无须松紧刀架定位销钉装,及拆刀杆,避免刀架定位销钉受到损坏。

优化改进之后的刀具,主要是将两把机夹可转位车刀,合并为一把机夹刀。而刀杆在通过热处理后,用螺丝固定刀尖的A、B位置,这样一来,刀具便可以完成之前两把刀的同样工作,且方便刀具的装、卸,大大提升了生产效率。另外,该种刀具改进,能够避免加工时频繁的转换刀架,并减少了因频繁旋转刀架、换刀所导致的故障。而刀具在磨损之后,仅需要松开螺丝,通过位移或更换不重磨刀片,进行简单刀补,便可以投入生产。

结语

在数控车床加工生产中,刀具的优化改进能够有效解决批量生产时刀具存在的问题,并提升了生产效率、产品质量,缩短了停产待修时间、调试时间、刀具换刀时间,让操作者的工作强度大大降低,经济效益良好。

参考文献

[1]周光辉,苗发祥,李彦广.数控加工中心任务与刀具集成调度模型与改进自适应遗传算法[J].西安交通大学学报,2014,48(12):.

[2]张燕翔.端面螺纹的数控车削加工及其程序优化方法[J].机电工程技术,2017,33(1):123-127.

[3]周光辉,苗发祥,李彦广.数控加工中心任务与刀具集成调度模型及改进自适应遗传算法[J].西安交通大学学报,2014,06(12):1-7,56.