100t抱罐车全液压制动系统设计

2017-06-19罗利军李静刘立志

罗利军+李静+刘立志

摘 要:抱罐车的制动性能对整车行驶安全性起着至关重要的作用。針对100t抱罐车制动系统,对比前后车桥制动力的差别,通过详细计算,得出制动扭矩。综合考虑抱罐车的各种使用工况,对液压制动系统进行设计,使其满足整车制动的需要,保证车辆安全行驶。

关键词:抱罐车;制动扭矩;液压系统

中图分类号:TH137 文献标识码:A

抱罐车是冶金渣运输及处理的专业特种设备,具有抱罐、运罐、翻罐以及放罐等功能。抱罐车的制动性能对整车行驶安全性起着至关重要的作用。

一、制动系统要求

为保证抱罐车安全行驶,其制动系统应满足如下要求:

(一)具有足够的制动效能。行车制动能力是在一定的速度下的制动减速度和制动距离。驻车制动满足在良好路面上能可靠地停驻的最大坡度。

(二)工作可靠。行车制动装置至少有两套独立的驱动制动器的管路。当其中一套管路失效时,另一套完好的管路应保证汽车制动能力不低于没有失效时规定的30%。

整车结构如图1所示。前桥为驱动制动桥,后桥为制动桥。在制动时,应满足前后桥制动力的合理分配和制动同时性。

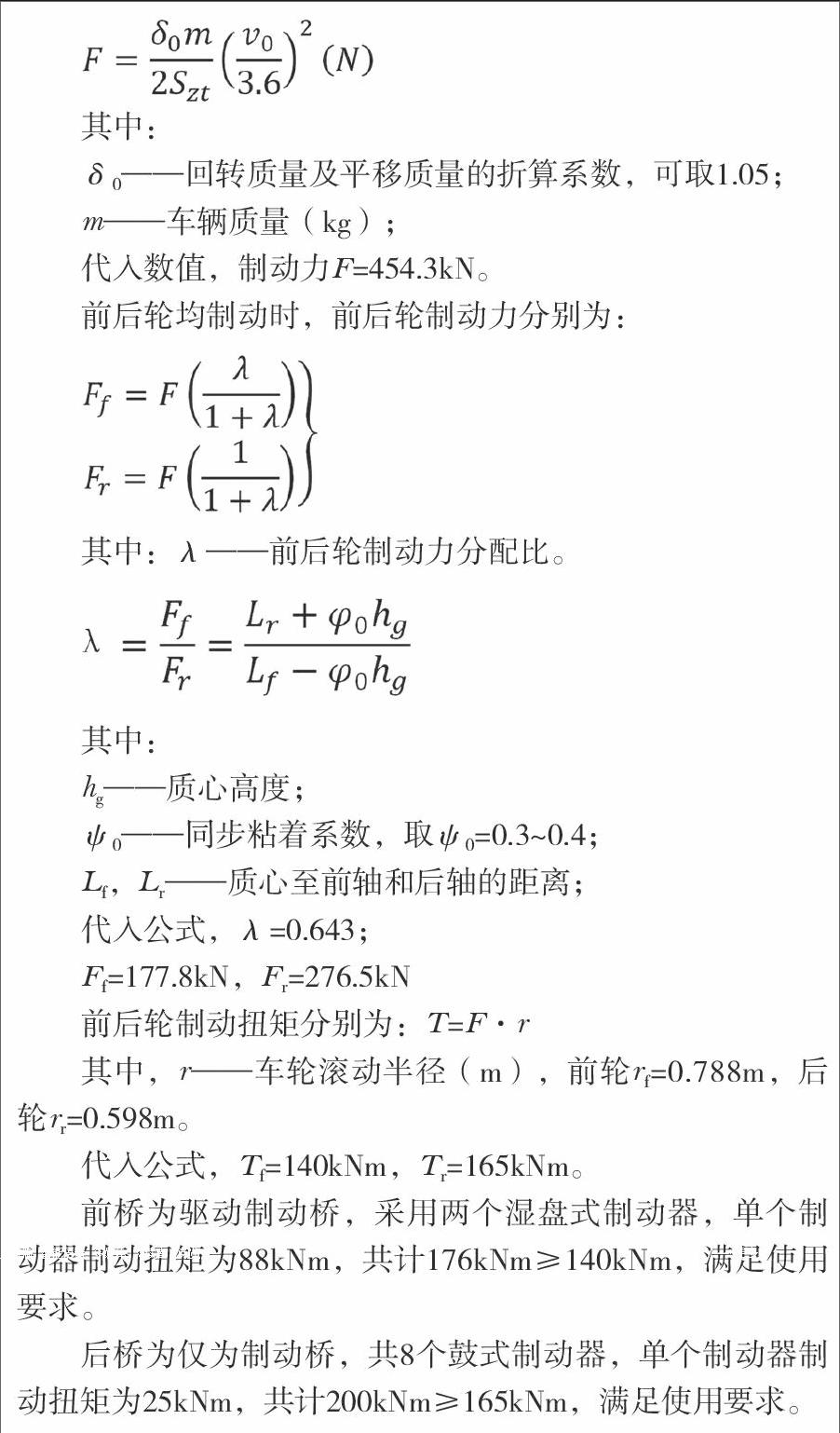

二、制动扭矩计算

抱罐车设计车速为27km/h(空载)和17km/h(重载),由于抱罐车制动系统性能没有相关的标准,考虑到抱罐车与矿用铰接车在结构上比较类似,特参考GB/T21152-2007“土方机械轮胎式机器制动系统的性能要求和试验方法”进行计算。根据标准,按照重载进行设计计算,在制动初速度v0=17km/h,制动距离应满足:

前桥为驱动制动桥,采用两个湿盘式制动器,单个制动器制动扭矩为88kNm,共计176kNm≥140kNm,满足使用要求。

后桥为仅为制动桥,共8个鼓式制动器,单个制动器制动扭矩为25kNm,共计200kNm≥165kNm,满足使用要求。

三、液压制动系统设计

抱罐车在工作过程中,需要在驾驶室内双向进行操作,这就需要两套制动阀提供制动(如图2所示)。因此,在设计时选择了两个脚踏阀(3),通过梭阀(8)将它们分隔开。

为了增加制动的响应速度,采用蓄能器(7)供油方式,使用响应速度最快的皮囊式蓄能器。通过齿轮泵(1)和充液阀(2)提前为蓄能器充油,待制动时可立即释放压力,满足快速制动的需要。同时前后桥制动系统是独立的,在保证某一路失效时,另一路也能满足制动需求,增加安全系数。

因后桥(5)制动时所需液压流量远远大于前桥(10),为了满足制动同步性,在后桥增加了继动阀(4),满足后桥制动时的大流量需求。

驻车制动为前桥的盘式驻车制动器(11),专门为此设计了驻车阀(9)来满足驻车的需要。

结语

100t抱罐车在制造完成后进行了厂内的型式试验,其制动性能完全满足不同工况的制动要求,保证了车辆的安全行驶。在交付韩国客户后,优异的制动性能也得到客户的认可,如图3所示。

在设计抱罐车制动系统时,应充分考虑由于前后车桥载荷不同而导致制动力分配不均的问题。同时在设计液压系统时还应注意前后制动的同步性和可靠性。

参考文献

[1]王望予.汽车设计(第4版)[M].北京:机械工业出版社,2004.

[2]任中立,耿会良. BGC-100抱罐车研制[J].湖北工业大学学报,2010(4):64-65.