无功补偿变频一体化电机驱动刮板输送机研究

2017-06-15任丕清周建军马庾卿

任丕清,周建军,马庾卿

(1.山西焦煤集团,山西 太原 030024; 2.山西焦煤集团,山西 太原 030024;3.西山煤电集团 杜儿坪矿,山西 太原 030022)

·试验研究·

无功补偿变频一体化电机驱动刮板输送机研究

任丕清1,周建军2,马庾卿3

(1.山西焦煤集团,山西 太原 030024; 2.山西焦煤集团,山西 太原 030024;3.西山煤电集团 杜儿坪矿,山西 太原 030022)

刮板输送机是影响综采工作面产能的关键设备,利用无功补偿变频一体化电机驱动刮板输送机,在节能的基础上还可以提高输送机的可靠性。本文将现阶段综采工作面使用的电机与一体化电机进行比较,发现一体化电机优势明显。一体化电机兼具无功补偿与变频驱动的功能,同时在起动和运行过程中稳定可靠,具有很好的应用前景。

刮板输送机;无功补偿;变频驱动

随着我国煤炭开采自动化的快速发展,煤矿机电设备所占的比重越来越大,机电设备的运行情况与能耗,直接影响企业的经济效益。刮板输送机承担着煤炭运输的重要任务,是决定综采工作面产能的关键设备,同时又是综采工作面耗能较多的设备。

刮板输送机的动力源是两台三相异步电动机,现阶段刮板输送机常采用双速电机驱动,双速电机驱动系统是由组合开关控制电机先低速起动,起动功率较低,待运转正常后再转为高速运行。这种驱动方式起动冲击较大,容易造成设备损坏,运行过程中电机功率因数不高,有大量线损造成了电能的浪费,同时由于无功功率由发电机通过输变电设备提供,占用了输变电设备的容量,增加了设备损耗,降低了设备使用寿命,经济损失较大。

有些煤矿采用变频器调速装置控制电动机的运行,受到散热与安装环境的影响,变频器一般与其他设备一起安装在系统车上,变频器运行过程中存在高次谐波较多的问题,高次谐波对输送线路的寿命和其他设备的正常运行都会产生很大影响;而且变频器距离电机较远,在信号传输过程中会受到对地电容的影响,对变频器的控制精度以及其它电子器件都会有影响。因此,将变频器调速装置应用在刮板输送机上的方案难以推广。

无功补偿变频一体化电机弥补上述两种电机起动及运行方式的不足,将无功补偿装置与变频器集成于电机接线腔内部,这种电机可以根据运输机装煤量的不同调整转速与扭矩,保证刮板运输机的正常运转,机械上避免了运输机压死的情况并降低了断链事故发生率,电气上避免了对其他设备的干扰并减少了电机绕组烧毁事故,变频调速和无功补偿技术降低了电机能耗,可以大大提高经济效益。

1 意 义

无功补偿变频一体化电机主要可以解决现阶段综采工作面刮板输送机驱动方式的两个问题:1) 电机的功率因数不高造成的电能浪费与设备老化。2) 刮板输送机电机需要变频器合理控制电机的转速与扭矩,但是又没有合适的位置放置变频器。现将普通电机功率因数不高及使用变频器的必要性和局限性的分析如下:

1.1 功率因数较低带来的问题及解决方法

电力网路中的无功电流造成功率因数下降,产生无功损耗。无功电流返还给电力系统会有以下几个不利因素:降低发电机有功功率的输出;降低输、变电设备的供电能力,造成线路电压损失增大和电能损耗的增加,使供电设备容量得不到充分发挥等。据测算,电网中的无功功率一般由两部分组成:1) 电力输配电网部分,约占无功总消耗的65%,包括配电线路中的升降变压器的电抗造成的无功功率等。2) 负荷设备方面,约占无功总消耗的35%,包括大量的低压配电变压器及交流感应电动机等。虽然负荷设备的无功消耗只占无功总消耗的35%,但是负荷设备处在供电线路的末端,影响着整个供电网路,造成的线损不少于输配电网部分产生的线损。因此提高电机的功率因数,对企业经济效益的提高具有重要意义。

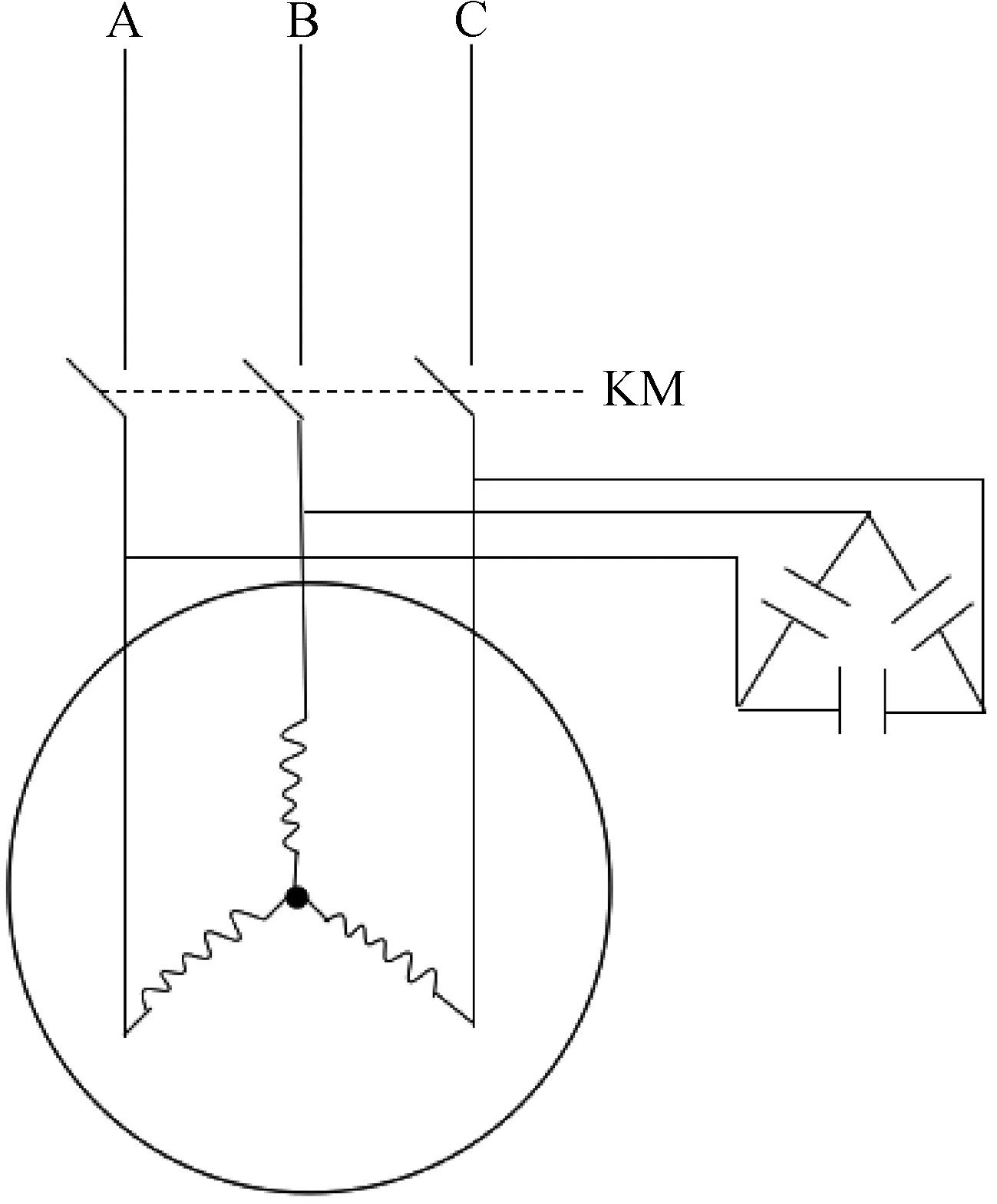

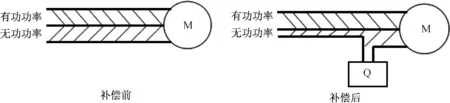

电机功率因数的提高要利用无功补偿原理。无功补偿是把具有容性功率负荷的装置与感性功率负荷并联在同一电路,能量在两种负荷之间相互交换。这样,感性负荷所需要的无功功率可由容性负荷输出的无功功率补偿。异步电动机作为一种感性元件,要从电网中吸收的不仅是有功还必须有无功,由于无功的存在,电网需要供给电动机更多的电能才能满足电动机的正常运行。若将电容器直接并联在电动机接触器下面或电动机接线端子上(见图1),电动机所需要的无功电流的大部分仍由并联电容器供给,将会减少电动机从电网中索取的无功功率,这样在电网提供同等数量有功功率的前提下,减少了所需提供的无功功率(见图2),因为功率因数的提高降低了总功率的消耗,经济效益显著提高。

图1 无功补偿接线图

图2 异步电动机无功补偿示意图

1.2 变频器的必要性与局限性

电动机在起动时,电流会比额定高5~6倍,电机硬起动对电网造成严重的冲击,起动时产生的大电流和震动对挡板和阀门的损害极大,降低了设备、管路的使用寿命。使用变频调速装置后,利用变频器的软起动功能将使起动电流从零开始,最大值也不超过额定电流,减轻了对电网的冲击和对供电设备容量的要求,延长了设备的使用寿命,节省了维护费用。

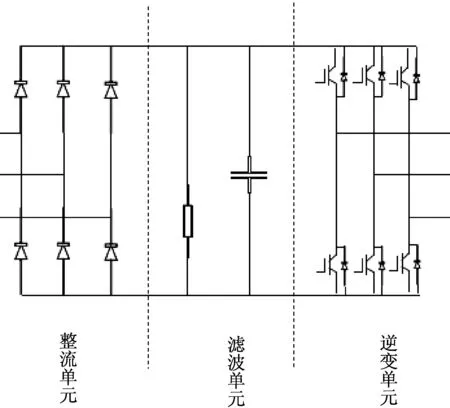

变频器由整流单元、滤波单元、逆变单元构成,具体电路图见图3,普通交流电经过整流与滤波后,在逆变单元中根据晶闸管开关频率的不同,形成不同频率的电流供给电机,从而达到调速的目的。

图3 变频器原理图

变频器调速性能好,但是受到器件体积和散热问题的制约,采煤工作面一般将变频器放置在设备车上,与组合开关放在一起。变频器由于内置整流单元和逆变单元,会产生高次谐波和射频,对组合开关内的其它设备产生电磁波干扰,影响设备正常运行。此外,变频器和电机在距离上也有一定限制,因为射频来自变频器的输入和输出电缆,电缆相当于天线。变频器与电机的距离应当是越近越好,可以减小输入输出电缆的对地电容,还可以减少射频辐射的干扰。因此,变频器驱动刮板输送机电机的运行方式难以推广,制约了煤矿机电设备自动化与智能化的发展。

鉴于普通电机与变频器都存在着影响经济效益和生产效率的问题,因此提出将一体化电机应用于刮板输送机上,彻底解决目前存在的功率因数偏低和变频干扰等问题。

2 一体化电机原理

无功补偿变频一体化电机是在变频电机基础上增加了无功补偿的部分,同时将两者集成起来,既可以更好地驱动电机运行,又能节省电机运行时的能耗,降低线路损耗及设备故障率。

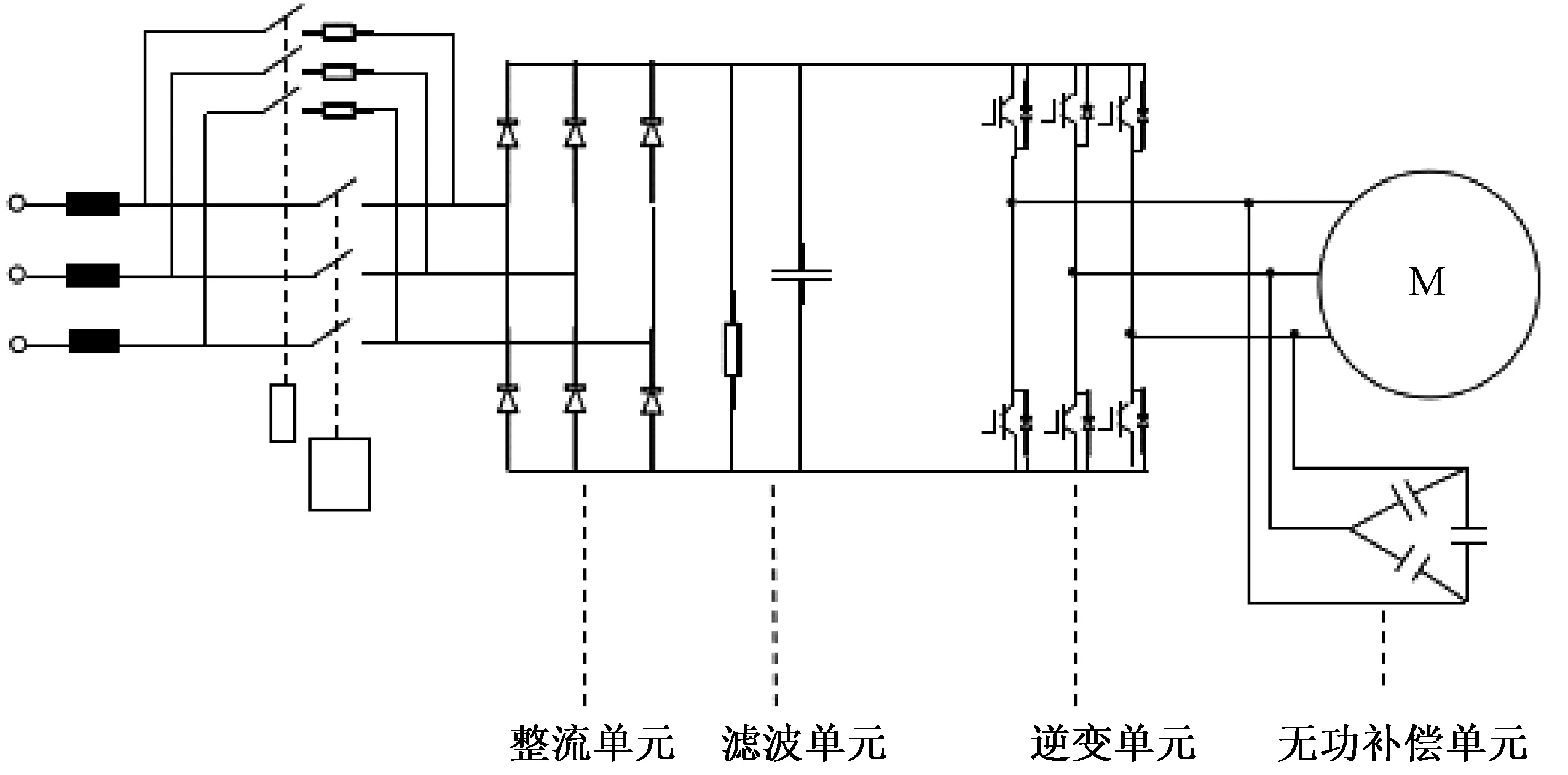

无功补偿变频一体化电机与普通三相异步电动机的机械结构相同,但是扩大了接线腔的体积,将无功补偿器与变频器安装在接线腔中,通过控制器的闭环控制,共同驱动电机运行。一体化电机对三相异步电动机接线腔的设计进行了更改,结构与普通电机相同,机械安装孔和外露轴尺寸等都不改变,因此不会影响设备的安装方式,可以与常用的刮板输送机减速器进行配套。电机外形结构见图4.

电机的控制系统综合利用了无功补偿与变频器变频原理,将无功补偿器与变频器集成在接线腔中(线路原理图见图5),变频器与电机的距离大大缩短,避免了因线路过长造成的信号失真,同时不会对其它电子设备产生干扰;无功补偿器的存在,提高了电机运行过程中的功率因数,同时削弱了变频器谐波对设备及线路的影响。一体化电机拥有优异的起、制动和调速性能,而且功率因数高、干扰低、节能效果好,是驱动刮板输送机较好的方式之一。

图5 无功补偿一体化电机线路原理图

3 刮板输送机应用可行性

无功补偿变频一体化电机是在普通三相异步电动机的基础上进行改造的,接线腔体积稍有增加但是不影响其他设备的安装与运行,具有安装在刮板输送机上的先决条件。理论上分析比较一体化电机与普通三相电机的性能,可以得到一体化电机的优势如下:

1) 该电机为重型条件设计。采煤工作面的生产能力与输送机的运输能力相关,现阶段大型综采工作面一般要求刮板输送机的运输能力要达到1 500~3 500 t/h. 有些工作面因为电机高速运行时扭矩过低限制了运输机的运输量,从而导致采煤机截割速度降低,无法完全发挥大型采煤机的优势;有时会出现运输机满装载量停机的问题。对于一般电机来说,存在无法再起动的问题;而一体化电机专为重型条件设计,拥有重载起动的能力,可以在起动时输出2倍以上的扭矩使刮板输送机顺利运行。

2) 通过软件调节速度和转矩。速度调节模式下,以电机速度的实际值进行闭环控制,利用速度调节器引导电流调节器,使电机的转速始终跟踪电机设定转速,此时电机的输出力矩为保持速度而不断调整。转矩调节模式下,变频器以控制转矩为目标,根据外部负载情况计算所需电流量,在满足速度要求的前提下,输出相应的电流。速度调节模式和转矩调节模式相互配合,既满足负载的要求,又能达到节能的目的。

3) 降低了设备的机械应力。一体化电机起动时,会先在设定的起动频率下运行一段时间,使拖动系统较容易起动,之后再加速运行到稳定频率,这样的起动方式可以减缓齿轮间的碰撞、减少对刮板链条的拉伸,整个起动过程比较平滑,大大提高了设备的使用寿命。

4) 在两个驱动之间主动的互载平衡。刮板运输机都采用机头机尾双电机驱动,而机头机尾在结构上存在一定的差异,在某些运行状况下,会出现两台电机功率严重不平衡的状况,影响了运输机运行的可靠性。而一体化电机的控制器可以根据电机负载的不同,起动时调整起动时差,运行时合理分配转矩,使得两台电机功率达到平衡,大大提高了系统的可靠性。

5) 起动时可得到最合适的功率,最小的电压降。普通的大功率刮板输送机存在一个问题,起动时经常会出现频繁停机的故障,主要原因是其起动电流过大,线路中消耗的能量过多,导致线路压降过大,无法起动输送机。但是使用一体化电机的刮板输送机起动时可以调整合适的功率,减小压降,避免了频繁停机的故障。

6) 更改转动方向方便。刮板输送机在运行过程中经常会遇到需要停机倒转的状况,普通电机遇到这种情况时需要有人在组合开关上分别将机头机尾电机的控制手把转向,然后再重新起动电机,遇到操作不熟练的工人或操作错误时,会给系统造成无法挽回的损害。无功补偿变频一体化电机的控制器可以在内部改变电机的转向,只需要在起动按钮处选择反转即可,既节省了工作时间,又保证了系统的安全性。

7) 高生产效率,低运行成本。电机的起动时间可控制在4 s以内,电机可以长时间保持1 500 r/min的转速,在高负荷运行过程中还允许较长时间的过载,有利于发挥采煤工作面所有的产能。同时电机的寿命可以达到15年,一般情况下工作18 000 h以上需要大修,而且大修费用仅为新电机费用的15%(一般电机需要新电机的50%).

通过以上比较分析,可以发现无功补偿一体化电机的控制系统是根据运输机装载量主动控制电机的实际转速与转矩,使得运输机拥有更好的起动与运行特性,在节能的同时提高设备的生产率,经济性和稳定性都比较好。因此,使用一体化电机驱动刮板输送机可以拥有很好的效果。

4 配套方式

1 000 kW的一体化电机的配套方式一般由变电站将10 kV电供给两台5 MVA的变压器,由变压器转换为1 140 V的低压送入控制站,线路最终由控制站分别接入一体化电机。控制站对系统运行供电进行着整体控制,其中包括起动控制功能和集中保护控制功能。控制站内部包含多个真空接触器,另外还有漏电保护装置、温度保护装置、过流过载保护装置等,系统的整体运行情况会在控制站的显示屏上进行显示,操作人员通过显示屏可以及时了解工作面的运行情况并远程调整各个设备的运行参数。

通过图5可以看到,一体化电机仅需要一组电缆接入电机(而普通双速电机需要高速电缆和低速电缆两组),每台电机都可以节省数百米电缆,经济效益十分可观。每台电机都与外部主机相连接,在调度室就可以实时了解工作面的运行情况,对整体的生产情况进行及时调整部署,向无人值守智能化工作面的目标又前进了一步。

5 应用前景

由于无功补偿变频一体化电机起动平稳、运行可靠,拥有极好的功率因数,节能效果十分可观,同时综采工作面因为过载或堆煤而造成的堵转、烧坏电机的问题可以大大减少,因频繁起动或者倒转而造成的断链事故也基本不会发生,增加开机率的同时还降低了能耗,不仅提高了产量,而且具有较大的经济效益。无功补偿一体化电机为采煤工作自动化、智能化提供了新的思路,是一个值得推广应用的产品,也是未来矿用电机的发展趋势。

Research on Reactive Power Compensation Variable Frequency Integrated Motor Driving Scraper Conveyer

REN Peiqing, ZHOU Jianjun, MA Yuqing

Scraper conveyer is the key equipment which affects the productivity of mechanized workface, the use of reactive power compensation and frequency conversion integrated motor drive AFC, not only could save energy but also improve the reliability of the AFC. Compares the normal motor and the integrated motor. The integrated motor has the function of reactive power compensation and variable frequency drive, and it is stable and reliable in starting and running with good application prospect.

Scraper conveyer; Reactive power compensation; Variable frequency drive

2017-02-16

任丕清(1963—),男,山西汾阳人,1985年毕业于山西矿业学院,成绩优异高级工程师,主要从事能源环境节能技术研发工作

(E-mail)rpq1221@163.com

TD528+.3

B

1672-0652(2017)03-0004-04