某空调企业生产线产线平衡改善与优化

2017-06-15冯磊汪星星

冯磊+汪星星

摘要:以某空调企业w3生产线为研究对象,通过秒表测时法确定流水线各工位的时间,找出流水线上的瓶颈工位。利用作业测定和工作研究中的“5W1H”和“ECRS”原则,以及产线平整,结合现场管理等相关知识,突破生产线中的瓶颈,提高整条生产线的平衡性,通过持续改善,使生产线平衡率提高22.03%。

关键词:生产线平衡;瓶颈工位;持续改善

随着全球制造业的迅猛发展,市场竞争日益激烈,制造企业面临的压力越来越大,各企业开始将目光转向精益生产。精益生产有利于降低生产成本,缩短生产周期,提供效率,进而达到所谓的柔性化生产。而生产线平衡是达到精益生产的关键所在,因此,提高设备和人工利用率,消除各种“不经济、不均衡、不合理”,提高生产线平衡率已经成为各企业亟待解决的问题。

1生产线平衡率的計算方法

流水线是制造企业中广泛用到的生产方式,而流水线中的生产线平衡率决定着产能的提高。生产线平衡率的提高在一定程度上可以缩短产品生产周期,降低生产成本,提高产品在市场中的竞争力。

在流水线的中瓶颈即节拍(cycle time,简称CT)决定了生产线的生产能力,瓶颈工位时间过长,会使生产线严重失衡,造成生产率急剧下降。根据实际情况,通过生产改善结合“5W1H”和“ECRS”原则,对一些不合理工位进行取消、合并、重排、简化,对生产工序不断优化一实践一分析一优化,不断消除瓶颈,来达到更高的产线平衡率。

2生产线平衡研究

本文以某空调企业为研究对象,从其中的W3生产线出发,对其生产工序、生产节拍、产能等各方面进行分析,利用工业工程的知识提高它的生产线平衡率。

2.1生产线现状

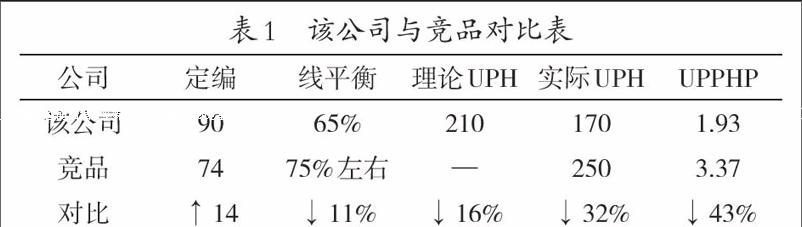

该企业从车间流水线出发,在分析自己生产线的基础上,还与竞品进行比较,找到差距和问题所在。见表1

通过对比表,可以得知该企业的单位人时产能效率比竟品低43%,其中节拍差异影响32%,线平衡差异影响11%,由此可见生产线中的节拍和线平衡问题对企业产能的提高起着关键作用。该企业生产线各工序之间存在不均衡现象,在自动化的应用方面也存在欠缺,这些都导致了生产线平衡率不高。

2.2生产线平衡率的计算

生产线平衡率的计算公式:

E=W/SC(式1)

该式中E为生产线平衡率,w为总工作时间,C为生产节拍,S为实际工作地数。

3某空调生产企业生产率平衡计算

3.1案例背景

2016年移动空调产量预计20万,产量压力较大;通过试流分析,发现W5移动空调专线因线体设计结构、工序设置、人员分配等因素限制了产能;同时W5线体整体较短工序工位较拥挤,瓶颈岗位较多非人力可控,使生产线出现失衡现象。因此需要通过消除瓶颈,提高生产线平衡率,来达到提高产能的目的。通过测量得知W5线生产一台空调的时间为1291.58s,共有118个实际工作地数,当前生产节拍CT=16.77s,由此可计算该产线的当前生产线的生产线平衡率为:

E=[1291.58/(118"16.77)*100%]=65.27%

生产线平衡率为60%-70%的时候,生产线存在人为因素造成的失衡现象,一些深层次问题没有予以解决,因此该企业要想提高产能,提高市场竞争力,必须提高生产线平衡率。

3.2生产线平衡改善

3.2.1改善阶段一

利用秒表测时测出每个工序的时间,用“5W1H”找出瓶颈工位,通过现场管理结合“ECRS”原则对瓶颈改善:

(1)工序z5电气盖板海棉的时间为16.77s,是整条生产线中工序最长的时间,即瓶颈工序,通过分析可以取消其中贴电气盖板海棉这一工位,增加挡水筋,增加卡扣结构与右侧板贴紧,避免电器盖板变形,同时在底部开散热孔。改善后盖工序时间由原来的16.77s降为8.95s,时间将近节约了一半。

(2)工序Z36插温控线2的时间为16.54s,与其他工序时间相差较大,容易和其他工序不协调,造成失衡现象。该道工序原来需要扎两根扎带,现在改为扎一根扎带,整个工序时间降为10.29s。

(3)工序Z48中固定面板的时间为16.29s,它的作业内容为用7颗小螺钉固定面板,需要重复7次同样的动作,容易引起操作人员的疲劳,导致速率下降。现在通过取消3颗螺钉,用4颗螺钉来固定面板,使得作业员可以双手取螺钉,平衡了双手作业。

(4)工序M4中的打包机打包,所需时间为16.74s,通过观察发现打包机在工作的时候进出工作场所出现时间的停滞现象,存在等待浪费,从而造成机器利用率的降低。对设备进行优化改造,提高它的自动化,并采用双打包机作业,同进同出,消除了改善前的机器进出不平衡,时间降为10s。

经过改善后,整个作业时间减少了29.79s,减少了一个工作地点,生产节拍CT变为15.43s,产能由原来的170台/H变为了210台,H。计算改善后的生产线平衡率,E=[(1291.58-29.79)/(117"15.43)]*100%=69.89%,平衡率由原来的65.27%提高到69.89%,虽有所提高,与最佳水平85%相比差距甚大,因此其产线中仍有不均衡的现象,需要进一步改善,继续提高生产线平衡率。

3.2.2改善阶段二

由于瓶颈会产生“漂移”,不是瓶颈的环节在之前的瓶颈消除后就会成为新的瓶颈,结合工业工程的方法,通过对现场的研究分析,对新的瓶颈和生产线中一些不合理、不经济的工位进行改善。

(1)取消一些动作或部件。

(2)合并一些工位或材料。

(3)对一些安排不合理的工位重排。

(4)对工具、动作、零件等进行简化。

此次改善产能提高到250台/H,生产总时间减少40s,CT降为12.96s。生产线平衡率E=[(1291.58-29.79-40)/(116"12.96)]*100%=81.27%,不平衡率=1-81.27%=18.73%,说明生产线中还有18.73%的空间有待改善提高。

4改善效果评价

通过多次对生产线找瓶颈,消除瓶颈,持续改善,不断实现“PDCA”循环,最终总时间降为由开始的1291.58s降为1171.7%,节拍时间CT由开始的16.77s变为11.57s,产能变为280台/H,生产线上的人员大幅度减少。计算改善后的生产线平衡率,E=[1171.79/(116*11.57)]=87.3%,生产线平衡率达到了行业内的最好水平85%,可见改善后该企业逐步走向“一个流”生产。改善后产线的总标准时间得到优化,拉平衡图得到调整,如图2位改善前后对比图。作业员得到精简,流水线布置更加合理,各工序之间更加协调,基本消除浪费现象,产线改善目标基本达到。

5结论

对于竞争制造型企业,面对竞争日益激烈和需求多样化的市场,生产线的设计水平直接影响着企业盛衰问题。生产线中的一些瓶颈工位很容易导致生产线的不平衡,使各工序出现不经济、不合理、不均衡的现象,继而影响整体的生产水平。所以消除瓶颈,使生产线均衡生产是企业追求的目标。本文运用工业工程的知识,对空调生产线车间进行分析,通过作业测定以及“5W1H”找出瓶颈,用现场改善结合“ERCS”原则消除瓶颈,通过持续改善,最终提高了生产线的平衡率,提高了整体的产能,达到了提高质量和生产率的目标。