基于响应面法的单点增量成形过程变形能优化

2017-06-15姚梓萌杨明顺张敬冲张成兴

姚梓萌 李 言 杨明顺 张敬冲 张成兴

西安理工大学机械与精密仪器工程学院,西安,710048

基于响应面法的单点增量成形过程变形能优化

姚梓萌 李 言 杨明顺 张敬冲 张成兴

西安理工大学机械与精密仪器工程学院,西安,710048

单点增量成形过程中的变形能对加工成本控制及工具头与材料之间的热效应和摩擦效应有直接影响。以典型圆锥形制件为研究对象,采用BBD实验方法,设计四因素三水平实验方案,利用响应面法研究工具头直径d、层间距Z、板厚t和成形角α对变形能的影响,并得到变形能的多元二次预测模型,最后以变形能最小为目标对该模型进行优化。实验结果表明:板厚对变形能的线性影响最显著,随着板厚的增大变形能增大,工具头直径越大所需变形能越大,成形角增大时所需的变形能增大;变形能最小的工艺参数组合是工具头直径4.0 mm、层间距0.95 mm、板厚0.57 mm、成形角45°。

单点增量成形;响应面法;变形能;实验设计

0 引言

金属板材单点增量成形是一种柔性板料成形技术,相比传统冲压成形,它不需要专用的模具[1],只需采用简单形状的工具便可通过专用数控设备对板料进行逐步加工,特别适用于小批量和定制生产[2-3]。单点增量成形原理是:将制件的三维模型沿高度方向离散成一系列等高线加工轨迹,控制成形工具沿该等高线轨迹运动,通过成形工具与材料的局部接触,使接触区域发生塑性变形,最终累积得到完整的零件形状[4]。

当前,在金属塑性成形领域,环境和可持续发展问题得到了越来越多学者的关注,在单点增量成形研究方面也是如此。DUFLOU等[5]指出在增量成形过程中可以通过优化加工参数来降低能耗并提高资源利用率。BRANKER等[6]对单点增量成形过程的成本、能耗和二氧化碳排放进行了研究,通过增大进给速度和层间距使成本和耗能分别从4.48美元、4580 kJ降低到4.10美元、1420 kJ。INGARAO等[7-8]通过测量成形力,分别得到了传统冲压成形和单点增量成形的能量消耗。AMBROGIO等[9]分别采用数控铣床和数控车床进行单点增量成形实验,结果表明缩短成形时间和选择合理的成形机床能有效降低能量消耗。

综上所述,成形过程中的能量消耗包括成形设备的能耗和变形能,其中成形设备的能耗主要与成形机床类型的选择有关,而变形能对工具头与材料之间的热效应和摩擦效应有直接影响[10],变形能大小与成形过程的工艺参数有关,研究变形能有助于理解不同工艺参数下材料的变形行为。本文以圆锥形制件为例,采用响应面法中的BBD(box-behnken design)法研究影响变形能的主要工艺参数之间的内在联系,包括工具头直径、层间距、板厚和成形角。

1 变形能的计算

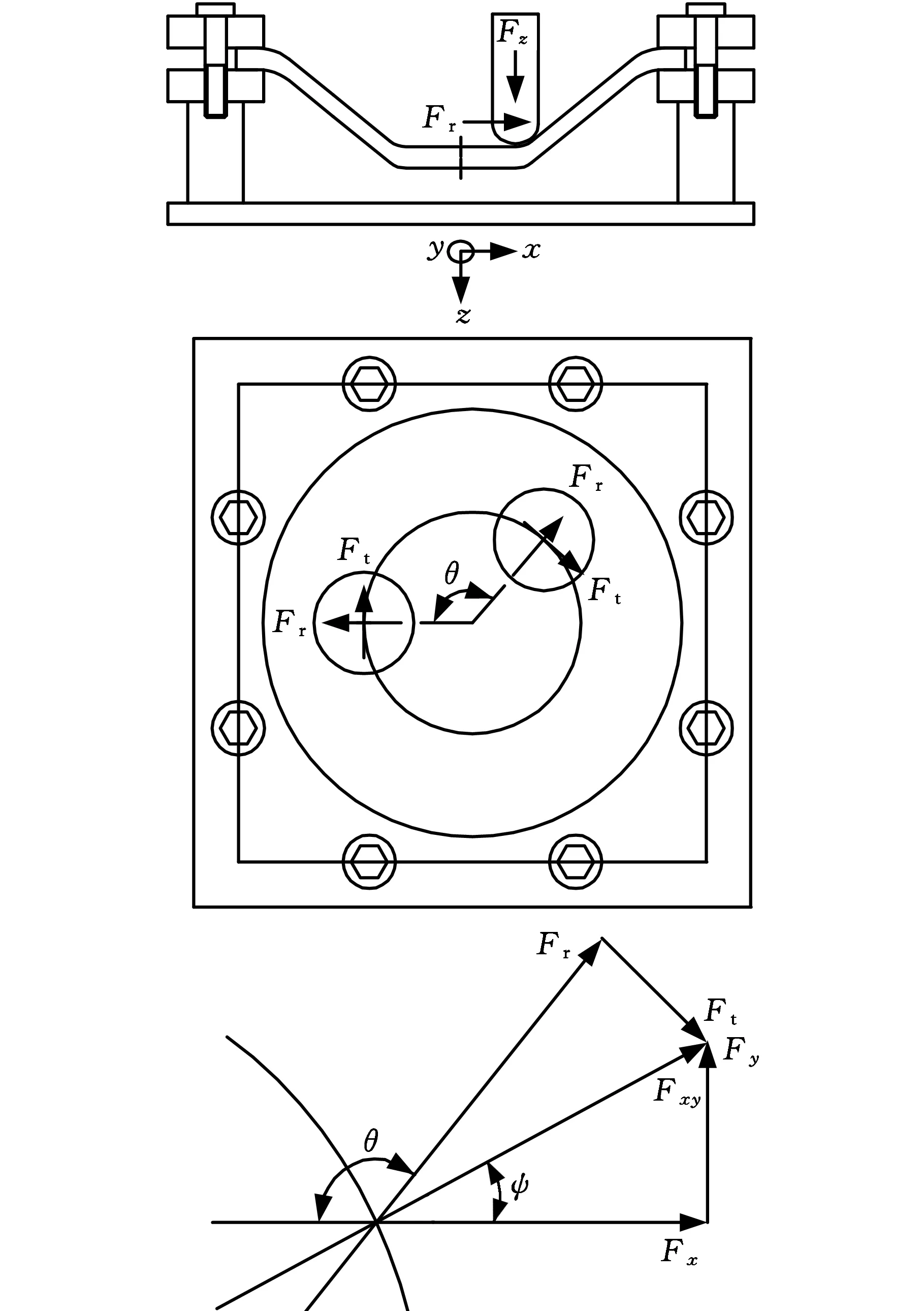

影响单点增量成形过程的主要工艺参数如图1所示,其中d是工具头直径,Z是层间距,代表两相邻等高线之间的垂直距离,t是板料初始厚度,α是成形角,表示成形板料侧壁和水平方向的夹角。

图1 相关工艺参数示意图Fig.1 Schematic representation of process parameters

图2 Fx、Fy、Fxy、Fz、Fr和Ft示意图Fig.2 Direction of Fx,Fy,Fxy,Fz,Fr and Ft

成形设备消耗的电能可直接通过测量得到,而本文研究的变形能是通过测量成形分力再经过计算得到的。由单点增量成形原理可知,成形过程的总变形能由垂直进给时的变形能Ev和沿等高线运动时的变形能Eh组成,如图2所示,变形能Ev与垂直成形分力Fz有关,变形能Eh与水平成形分力Ft有关,因此成形第i层时的变形能可以通过下式得到:

Ei=Ftiftti+FziZ

(1)

式中,tti为成形第i层等高线所需的时间;Fti、Fzi分别为成形第i层等高线时所需的水平成形分力和垂直成形分力;f为工具头的进给速度。

整个成形过程的变形能为

(2)

n=h/2

式中,h为成形制件的总深度。

由于实验采集的成形分力是Fx、Fy、Fz,而变形能计算需要的成形分力是切向力Ft、径向力Fr、轴向力Fz,因此需要得到两者的转换关系[11]。Fx、Fy和Ft、Fr的方向和关系如图2所示。

从图2中可以看出:

(3)

(4)

式中,θ为一圈中工具头公转角度;ψ为Fx和Fxy的夹角。

2 实验设备与实验方案

2.1 实验设备

在三轴立式数控铣床上进行单点增量成形实验,实验装置如图3所示。实验采用半球形工具头,材料为高速钢,板料采用Al1060板,尺寸是140 mm×140 mm,成形过程工具头的进给速度保持500 mm/min不变,以成形深24 mm的圆锥形件为目标形状,工具头和板料之间的润滑采用Fuchs Renoform Fw50s润滑油。

图3 成形装置Fig.3 Single point incremental forming device

成形分力的测量采用KISTLER 9257B型三向压电测力仪,该测力仪垂直方向的量程为-10~10 kN,其余两个水平方向的量程为-5~5 kN。通过数据采集器同时记录3个方向成形分力的大小,如图4所示。

图4 测量得到的三向成形力Fig.4 Forming force components during the process

2.2 实验方案

响应曲面法(RSM)是一种研究响应与因素之间关系,并且探究不同加工条件下各个输入因素对响应结果耦合响应的方法。由于成形过程涉及的工艺参数较多,故选取BBD进行实验设计。本文选取工具头直径(记为A)、层间距(记为B)、板厚(记为C)和成形角(记为D)作为分析研究的工艺参数,每个参数分别选取3个水平,BBD中的因素和水平如表1所示。

表1 BBD设计因素和水平Tab.1 Process parameters and the levels

3 结果与讨论

采用BBD设计的实验方案及实验测量结果如表2所示,根据变形能数据,对每个因素对变形能的影响进行深入分析,在此基础上利用响应面法得到各因素与变形能之间的二阶模型,本文采用的二阶模型如下:

(5)

式中,y为响应结果;xi为因素变量;βi为线性参数系数;βii为二次项参数系数;ε为误差项。

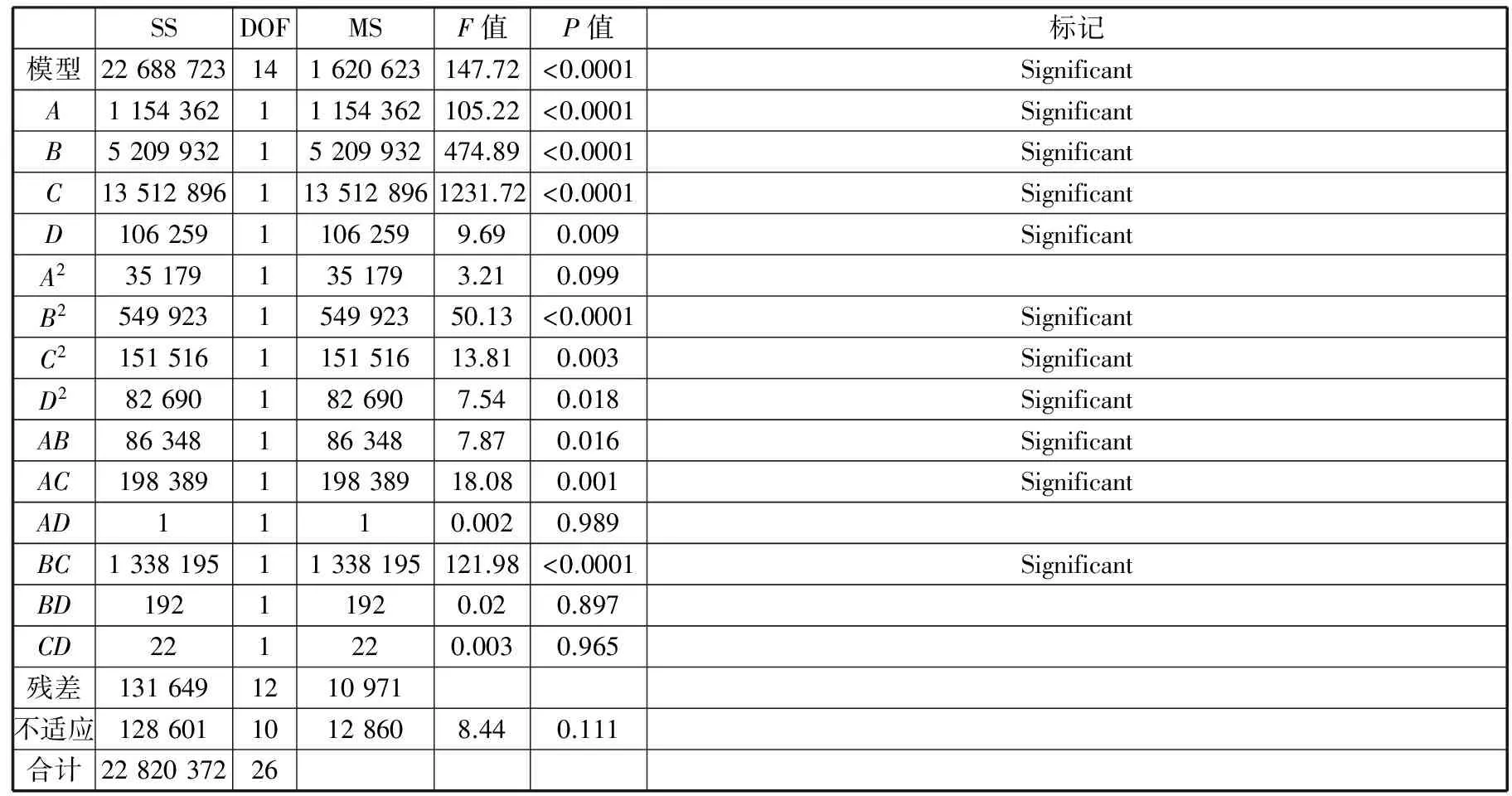

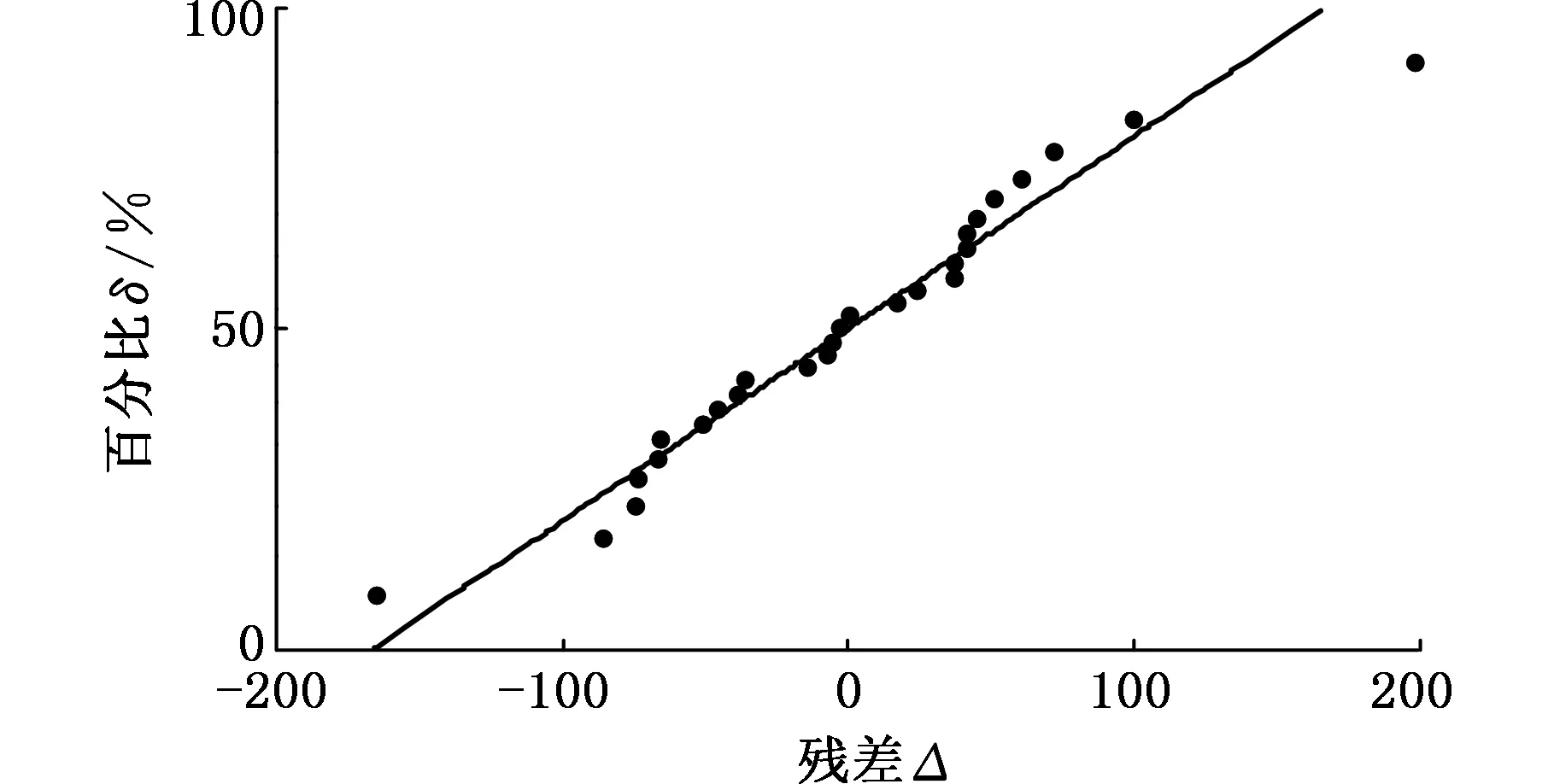

方差分析(ANOVA)可用来评估所建立模型的适应度,同时可以评判各因素对响应的重要程度,变形能方差分析结果如表3所示。其中,A2、B2、C2、D2表示影响模型的二阶效应,AB、AC、AD、BC、BD、CD表示影响模型的二阶相互效应。选择置信水平为95%,当P≤0.05则意味着相应的因素对变形能的影响是显著的。从表3可以看出整个模型的P值小于0.0001,说明所建立的二阶模型有较好的适应度。图5为变形能残差的正态概率图,从图中可以看出点的分布趋近于直线,表明数据正常且无较大偏差。同时,模型拟合系数R2值通常用来衡量模型的预测能力,该模型的拟合系数R2为0.9942,说明该模型对实际实验的预测准确程度较高。

表2 BBD实验方案及实验结果Tab.2 Experimental scheme and results

表3 变形能方差分析结果Tab.3 The results of ANOVA for deformation energy

各因素由于测量尺度和单位不同,所得到的模型不能很好地分析各系数的影响情况,因此需要利用各因素的编码值来得到预测模型。对模型中的非显著项进行消除,利用各因素的编码值得到变形能模型:

E= 1822.5+310.2A-658.9B+1061.2C+94.1D+

348.2B2+195.6C2-97.4D2-146.9AB+

222.7AC-578.4BC

(6)

图5 变形能残差的正态概率图Fig.5 Normal probability plot of the residuals for deformation energy

根据表3中的P值和公式中的各项系数,4个因素均对变形能有显著的线性影响,尤其是板厚(C)的线性影响最显著,同时二阶效应层间距(B2)、层间距与板厚之间的二阶相互效应(BC)对变形能的二阶影响最显著。

不同因素的变形能响应曲面如图6所示,其中各图中的另外两个因素保持在零水平。从图6b、图6d、图6f可以看出随着板厚的增加变形能增大,这是由于在目标形状相同的情况下厚的板料需要较大的成形力。图6a~图6c表明随着工具头的增大,所需变形能增大,尤其是在层间距较小和板厚较大时变化更明显。虽然层间距大时所需的成形力较大,但是层间距大时成形轨迹较短;因此从图6d中看出层间距对变形能的影响不是简单的单调关系。同时,由于成形角大时工具头和板料的接触面积会略微增大,故从图6c、图6e、图6f可以看出成形角大时所需的变形能略微增加。

(a)d、Z与E (b)d、t与E (c)d、α与E

(d)Z、t与E (e)Z、α与E (f)t、α与E图6 不同因素的变形能响应曲面图Fig.6 Response surface plots of deformation energy

4 变形能优化

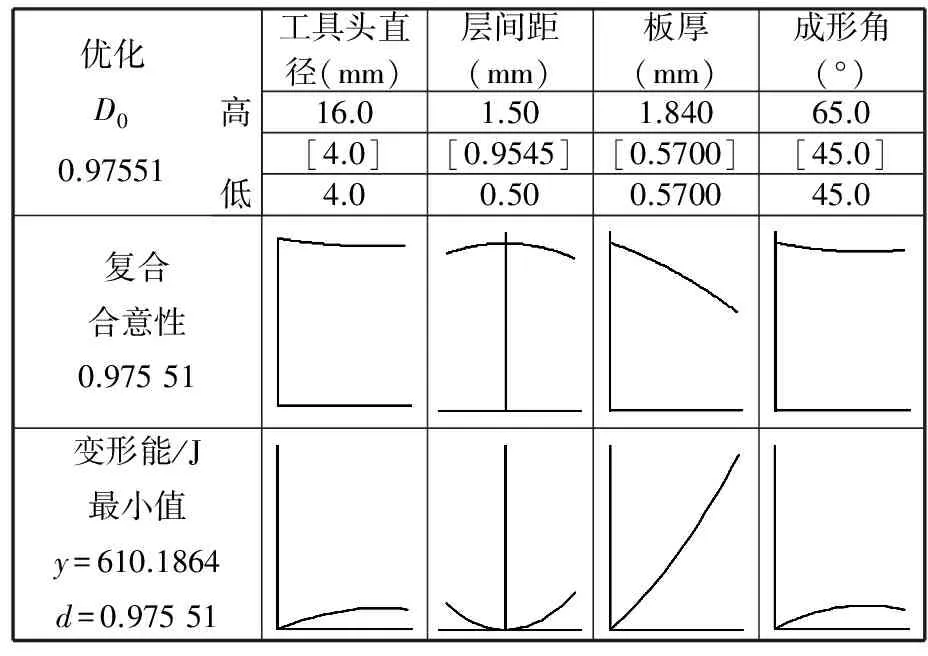

根据之前得到的二阶模型,利用Minitab软件中的响应优化功能对变形能进行优化,并以最小化为目标得到最优工艺参数组合。该功能采用满意度函数方法优化成形工艺参数,用合意性D0来评价优化结果的好坏,取值范围为0到1。

根据实验结果选取变形能最小值的变化区间为500~5000 J。变形能的优化结果如表4所示,表4中第一行曲线表示随着各因素的变化其合意性的变化趋势,在图中最小的变形能和最大的合意性D0对应,同时图中方括号中的值代表使变形能最小的加工参数。因此从表4中可以看出,d=4.0 mm、Z=0.95 mm、t=0.57 mm、α=45°时变形能达到最小值610.2 J。

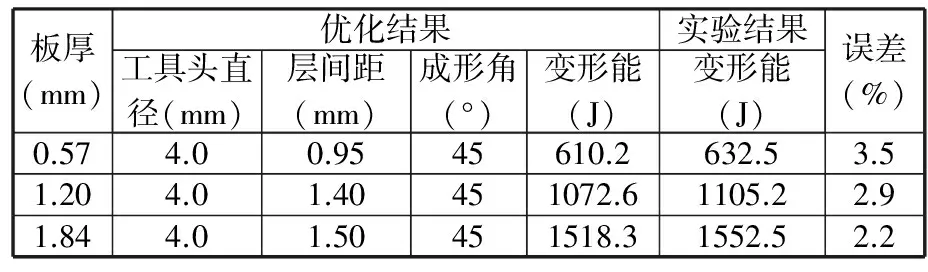

针对日常板厚尺寸给定这一工况,得到在给定厚度情况下变形能的优化结果,如表5所示,从表中可以看出板厚的不同只对层间距的选择有影响,随着板厚的增大变形能的优化结果明显增大,因此在选择合适层间距的情况下,采用较薄的板料能有效降低变形能消耗。得出最优工艺参数组合后用该参数组合进行实验验证,将实验结果与优化结果进行对比发现其误差绝对值较小,说明RSM响应模型对实际实验结果的拟合较好。

表4 变形能优化结果

表5 不同板厚时变形能的优化结果

5 结论

(1)利用响应面法中的BBD法研究工具头直径d、层间距Z、板厚t和成形角α对圆锥形制件成形过程中变形能E的影响,得到预测度较好的变形能二阶模型。

(2)通过测量成形力得到板材塑性变形所需的变形能,其中板厚对变形能的影响最大,板厚越大,所需的变形能越大;工具头直径越大,变形能也越大;变形能随着成形角的增大略微增大。

(3)利用预测模型对变形能进行优化,d=4.0 mm、Z=0.95 mm、t=0.57 mm、α=45°时变形能达到最小值。针对日常板厚尺寸给定这一工况进行工艺优化,发现不同的板厚只对层间距的选择有影响,在选择合适层间距的情况下,选用较薄的板料能有效减小变形能消耗。

[1] JACKSON K, ALLWOOD J. The Mechanics of Incremental Sheet Forming[J]. Journal of Materials Processing Technology,2009,209(3):1158-1174.

[2] ECHRIF S B M, HRAIRI M. Research and Progress in Incremental Sheet Forming Processes[J]. Materials and Manufacturing Processing,2011,26(11):1404-1414.

[3] 莫健华,韩飞.金属板材数字化渐进成形技术研究现状[J].中国机械工程,2008,19(4):491-497. MO Jianhua, HAN Fei. State of the Arts and Latest Research on Incremental Sheet NC Forming Technology[J]. China Mechanical Engineering,2008,19(4):491-497.

[4] JACKSON K R, ALLWOOD J M, LANDERT M. Incremental Forming of Sandwich Panels[J]. Journal of Materials Processing Technology,2008,204(1/3):290-303.

[5] DUFLOU J R, SUTHERLAND J W, DORNFELD D, et al. Towards Energy and Resource Efficient Manufacturing: a Processes and Systems Approach[J]. CIRP Annals—Manufacturing Technology,2012,61(2):587-609.

[6] BRANKER K, ADAMS D, JESWIET J. Initial Analysis of Cost, Energy and Carbon Dioxide Emissions in Single Point Incremental Forming Producing an Aluminium Hat[J]. International Journal of Sustainable Engineering,2012,5(5):188-198.

[7] INGARAO G, VANHOVE H, KELLENS K, et al. A Comprehensive Analysis of Electric Energy Consumption of Single Point Incremental Forming Processes[J]. Journal of Cleaner Production,2014,67:173-186.

[8] INGARAO G, AMBROGIO G, GAGLIARDI F, et al. A Sustainability Point of View on Sheet Metal Forming Operations: Material Wasting and Energy Consumption in Incremental Forming and Stamping Processes[J]. Journal of Cleaner Production,2012,29/30(5):255-268.

[9] AMBROGIO G, INGARAO G, GAGLIARDIA F, et al. Analysis of Energy Efficiency of Different Setups Able to Perform Single Point Incremental Forming (SPIF) Processes[J]. Procedia CIRP,2014,15:111-116.

[10] BAGUDANCH I, GARCIA-ROMEU M L, FERRER I, et al. The Effect of Process Parameters on the Energy Consumption in Single Point Incremental Forming[J]. Procedia Engineering,2013,63:346-353.

[11] 姚梓萌,李言,杨明顺,等.金属板材单点增量成形过程成形力的研究[J].机械科学与技术,2015,34(7):1044-1047. YAO Zimeng, LI Yan, YANG Mingshun, et al. Study on Forming Force in Single Point Incremental Forming Process of Sheet Metal[J]. Mechanical Science and Technology for Aerospace Engineering,2015,34(7):1044-1047.

(编辑 袁兴玲)

Optimization of Deformation Energy in Single Point Incremental Forming Processes Using Response Surface Methodology

YAO Zimeng LI Yan YANG Mingshun ZHANG Jingchong ZHANG Chengxing

School of Mechanical and Precision Instrument Engineering, Xi’an University of Technology, Xi’an,710048

The deformation energy in single point incremental forming processes had direct impact on the processing costs, also the heats and the wear effects between the tools and formed materials. A box-behnken design(BBD) for cone parts forming processes was performed, which considered the plan of four factors and three levels. The effects of tool diameter, step down, sheet thickness and wall angle on deformation energy were investigated. Meanwhile, the deformation energy was predicted by quadratic equations. Finally, the model was optimized with minimum deformation energy. The results show that, sheet thickness presents the most significant liner effects on deformation energy, while deformation energy increases with the increases of sheet thicknesses, tool diameters and wall angles. At last, tool diameter 4.0 mm, step down 0.95 mm, sheet thickness 0.57 mm and wall angle 45° are combined as the best parameters for the minimum deformation energy.

single point incremental forming; response surface methodology; deformation energy; experimental design

2016-08-19

国家自然科学基金资助项目(51475366,51475146);陕西省科技计划资助项目(2016JM5074)

TG386

10.3969/j.issn.1004-132X.2017.07.017

姚梓萌,男,1989年生。西安理工大学机械与精密仪器工程学院博士研究生。研究方向为单点增量成形技术。E-mail:15829585702@163.com。李 言,男,1960年生。西安理工大学机械与精密仪器工程学院教授、博士研究生导师。杨明顺,男,1974年生。西安理工大学机械与精密仪器工程学院副教授。张敬冲,男,1990年生。西安理工大学机械与精密仪器工程学院硕士研究生。张成兴,男,1989年生。西安理工大学机械与精密仪器工程学院硕士研究生。