基于混合算法的薄壁件铣削加工工艺参数优化

2017-06-15曾莎莎彭卫平

曾莎莎 彭卫平 雷 金

武汉大学动力与机械学院,武汉,430072

基于混合算法的薄壁件铣削加工工艺参数优化

曾莎莎 彭卫平 雷 金

武汉大学动力与机械学院,武汉,430072

结合神经网络法和遗传算法的优点,提出了一种以倒传递神经网络法为基础的加工工艺参数优化方法,对薄壁件铣削加工工艺参数进行优化。将田口实验所得数据经倒传递神经网络进行训练与测试,来建立薄壁件铣削加工的信噪比预测器,并通过最大化信噪比,将铣削过程变异降至最低,进而找出最佳加工工艺参数组合。通过数值模拟与加工实验,验证了所提方法在薄壁件铣削加工工艺参数优化中的有效性。

薄壁件;田口法;遗传算法;工艺参数优化

0 引言

对于薄壁件铣削加工过程来说,切削参数的合理选择有助于提高加工效率与产品质量。通过建立加工参数的优化模型,利用优化算法得到切削参数的最佳组合,对加工参数的选取非常有效。LIANG等[1]在铣削加工铝合金的研究中,选取主轴转速、进给速度等加工参数,结合模糊控制方法,确定了最佳的加工参数组合。JUAN等[2]以加工成本最低为目标,利用神经网络法构建了加工参数与刀具寿命间的关系模型,探讨了SKD61模具钢的铣削加工参数最佳组合。LIN等[3]分析了氮化钛刀具对不锈钢进行铣削加工的过程,通过选取铣削速度、进给率和切削深度等加工参数,分析了以刀具寿命和毛边高度为目标函数的最佳加工参数组合。YANG等[4]将切削速度、进给率和切削深度作为控制因子,通过变异数分析得知,影响刀具寿命的最重要因素为切削速度和进给率。TSAO[5]采用田口灰关联方法,对A6061P-T651铝合金的铣削加工工艺参数进行了优化,优化后侧面磨损降低了60%,粗糙度减小了45%。

本文首先建立以倒传递神经网络(back propagation neural network,BPNN)为基础的预测器,将田口正交实验所得数据,经倒传递神经网络进行训练,建立目标的信噪比预测器。利用遗传算法(genetic algorithm,GA)进行全域搜寻,求得信噪比最大化的加工工艺参数组合,以获得优化的铣削工艺参数组合。

1 基于倒传递神经网络的优化模型

1.1 倒传递神经网络

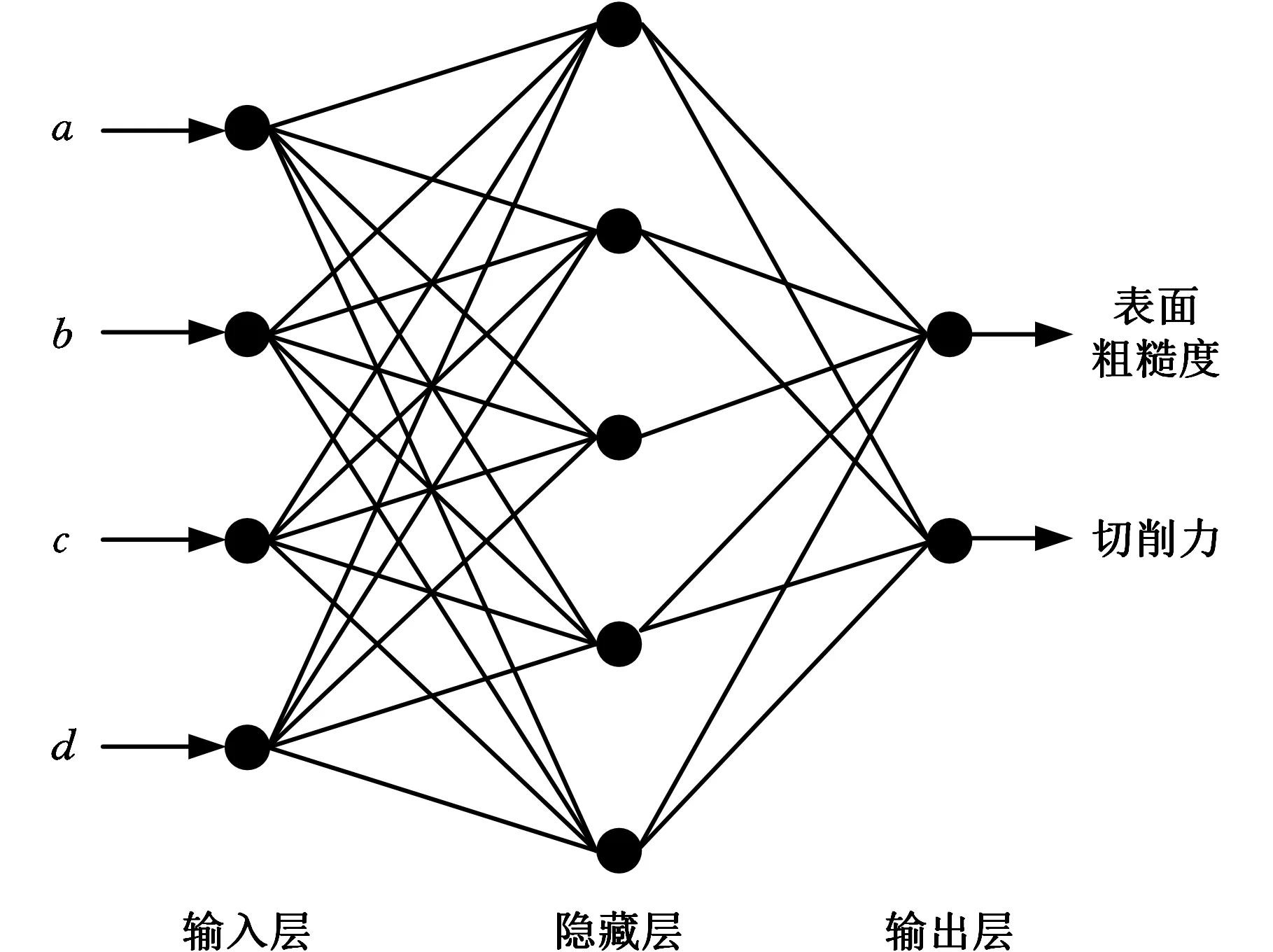

倒传递神经网络构架结合了多层感知器及误差倒传递算法[6-7],以监督式学习法处理输入层及输出层之间的非线性映射关系。倒传递神经网络是一种多层前馈式网络,包含输入层、隐藏层以及输出层,其构架如图1所示,其中,a、b、c、d为输入层的神经元。倒传递神经网络模型的基本原理是:利用最陡坡降法的概念,将误差函数最小化,其算法流程如图2所示

图1 倒传递神经网络构架Fig.1 Architecture of BPNN

图2 倒传递神经网络流程图Fig.2 Flow chart of BPNN

1.2 遗传算法

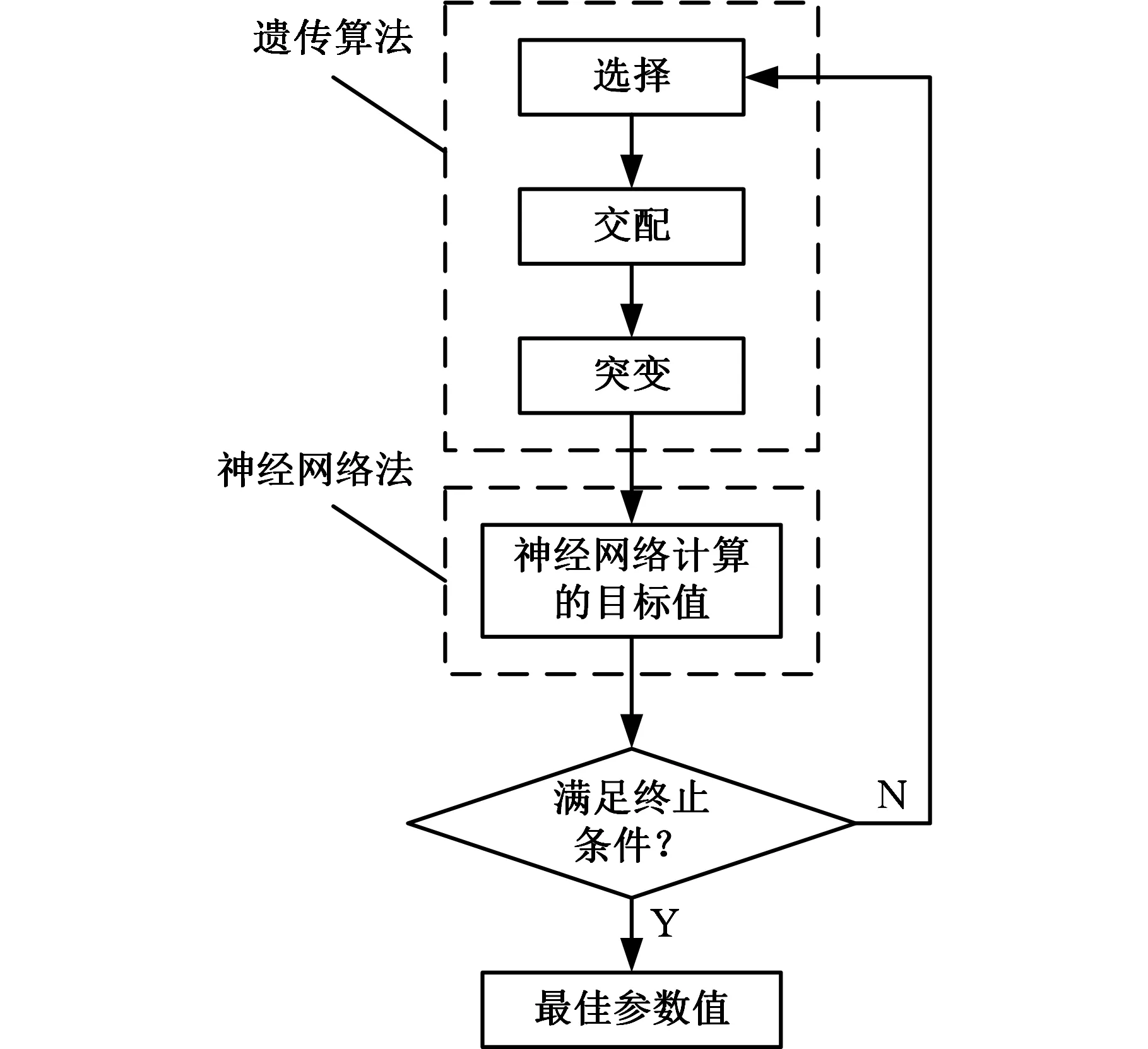

一个简单的遗传算法是由复制、交配、突变这三个基本运算子构成的。遗传算法是一种多点搜寻算法,能避免传统搜寻算法只能求出局部最优解的问题,且其转换法则是随机性而不是决定性的,算法流程如图3所示。

图3 遗传算法流程图Fig.3 Flow chart of genetic algorithm

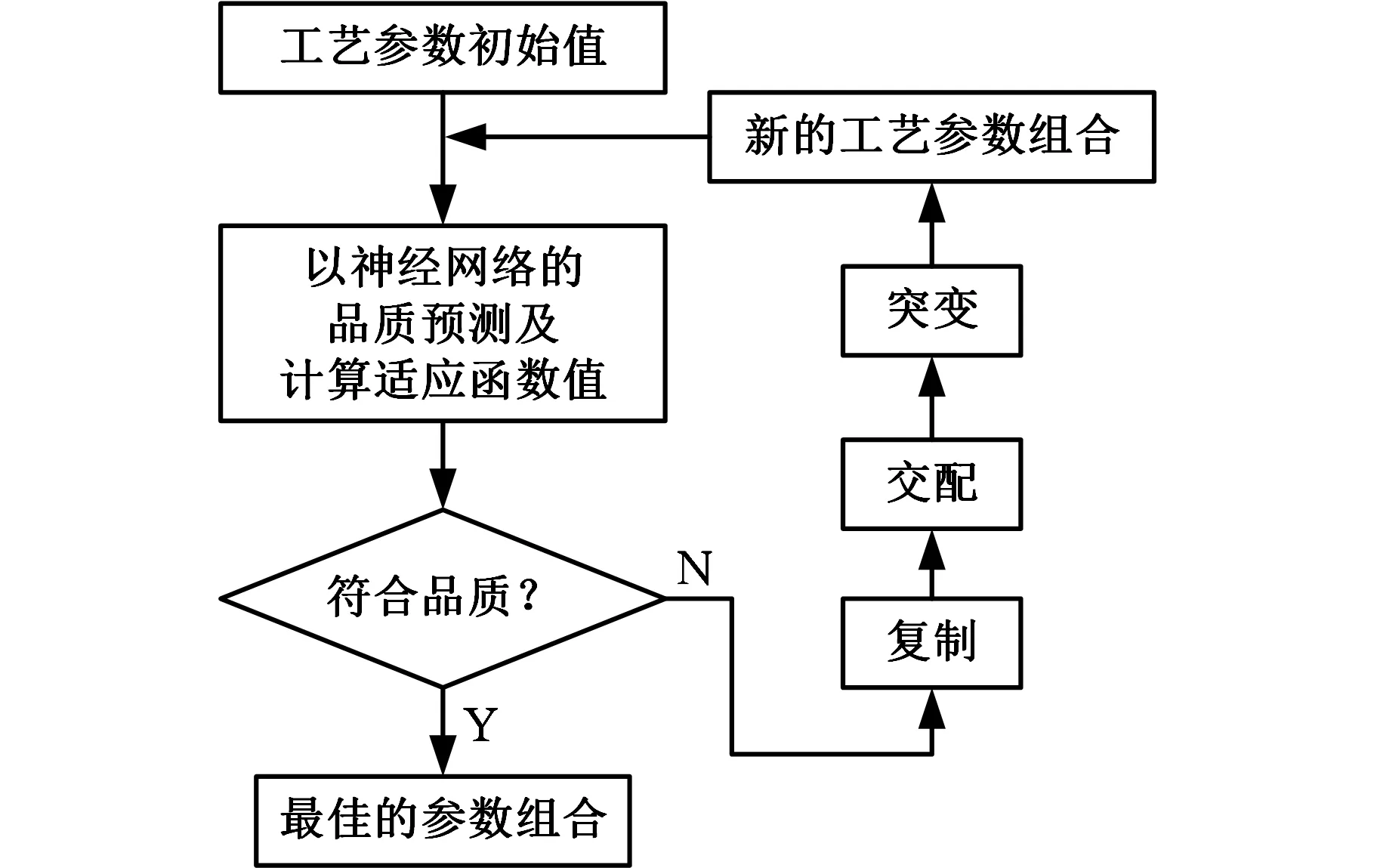

1.3 混合算法

本文结合神经网络方法与遗传算法对加工工艺参数进行优化。首先利用神经网络方法对实验数据进行测试与训练,将训练后的神经网络预测结果作为遗传算法中的适应函数,利用遗传算法搜寻整体最优解,进而得到最佳参数值,具体流程如图4所示。

图4 混合算法流程图Fig.4 Flow chart of hybrid algorithm

1.4 优化模型

基于倒传递神经网络的优化模型通过减少铣削过程的变异,使铣削过程达到稳定状态,进而找出加工过程最为稳定的最佳工艺参数组合,具体步骤如下:

(1)以倒传递神经网络构建信噪比预测器。利用田口正交实验所得的25组表面粗糙度,计算表面粗糙度的平均值、标准偏差及信噪比。信噪比预测器的输入项为主轴转速、每齿进给量、轴向切削深度、刀具螺旋角、刀具半径,输出项为表面粗糙度信噪比。将田口正交实验所得的25组数据作为倒传递神经网络的训练样本,将随机产生的5组数据作为倒传递神经网络的测试数据。利用倒传递神经网络对实验数据进行测试与训练,构建出信噪比预测器。

(2)利用构建的信噪比预测器与遗传算法来优化加工工艺参数。将田口优化控制因子组合作为遗传算法的初始值,把信噪比预测器置入遗传算法的适应函数中进行全域搜寻,求得一组使得各品质特性的信噪比最大的控制因子组合(最优的加工工艺参数组合),此优化过程的目标函数如下:

minF1(x)=(C-J)2+(D-K)2

Am≤xm≤Bmm=1,2,…,n

式中,F1(x)为目标函数;x为控制因子;C、D分别为表面粗糙度与铣削力的预测器输出值;J、K分别为表面粗糙度与铣削力的田口实验信噪比的最大值;xm为第m个控制因子;n为可供调整的控制因子个数;Bm、Am分别为混合算法的搜寻上界及下界,即控制因子的最高水平值及最低水平值。

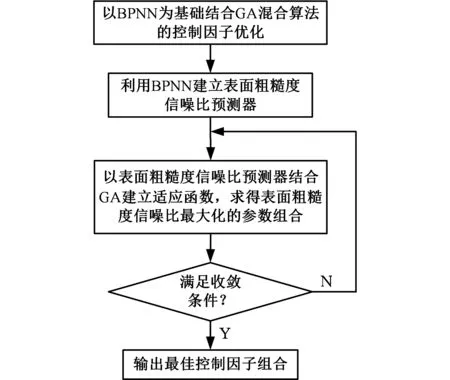

利用遗传算法对所有控制因子进行全域搜寻,找出信噪比最大化的工艺参数,进而得到加工过程最为稳定的最佳工艺参数组合。本模型的优化流程如图5所示。

图5 以倒传递神经网络为基础的优化流程Fig.5 Optimization flow chart based on BPNN

2 实例分析

精加工加工实验如图6所示。薄壁件的材料是铝7075,长140mm、宽100mm、高60mm,加工前的壁厚为5mm,加工后的壁厚为3mm。径向切深为0.2mm,实验中刀具的直径、悬长和螺旋角分别为10mm、60mm和30°,所有铣削操作均在四轴数控铣床上实施。

图6 加工实验Fig.6 Machining experiment

铣削加工过程中,影响加工稳定性与工件表面粗糙度的工艺参数很多。本文以刀具半径、螺旋角、轴向切深、每齿进给量、主轴转速为控制因子,每个控制因子均设定5个水平值。加工工艺参数及其水平设定值如表1所示。

表1 加工工艺参数及其水平设定值

注:* 表示初始加工工艺参数

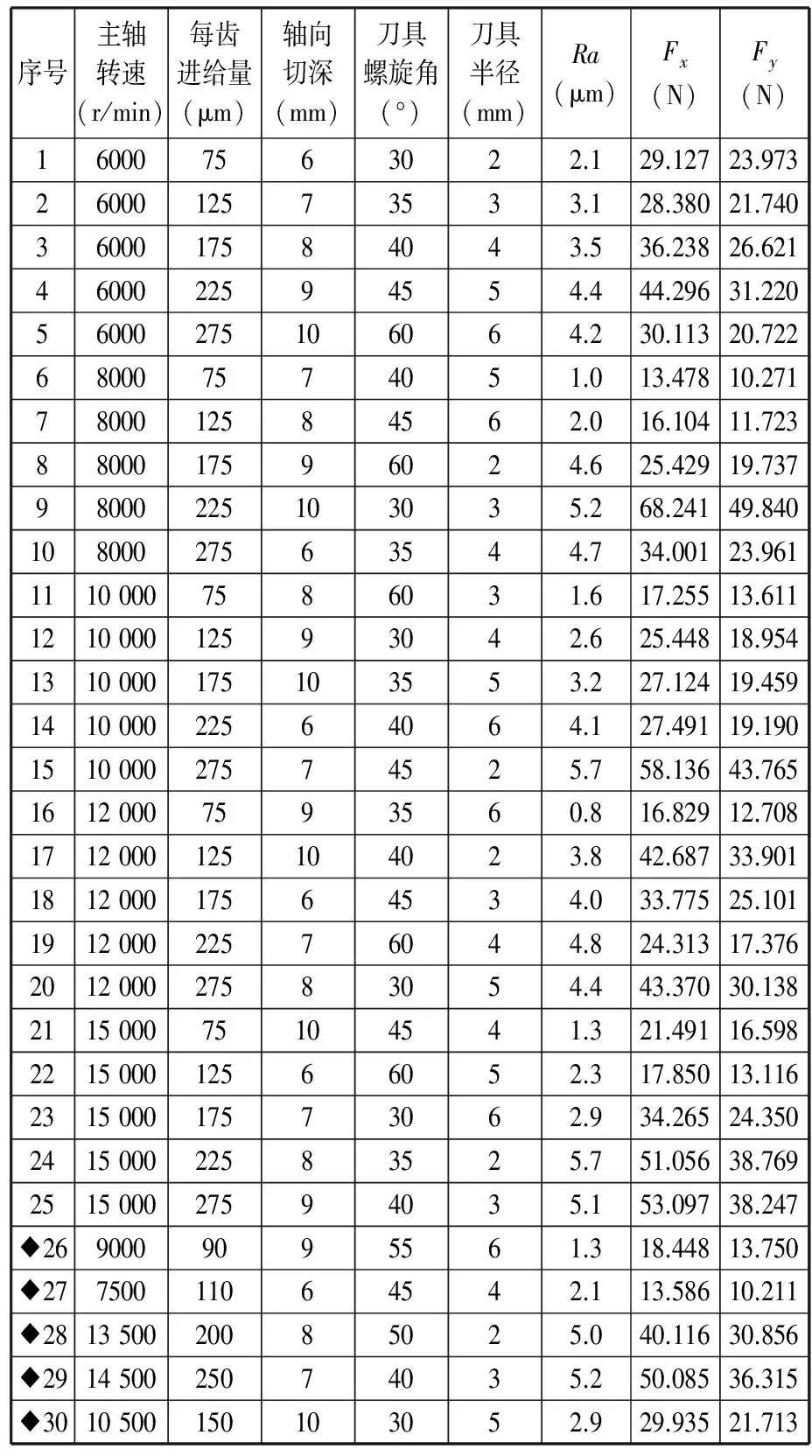

利用田口L25(55)正交实验得到表面粗糙度与铣削力 (包含田口正交实验的25组数据及5组测试数据),如表2所示。使用MATLAB神经网络工具箱进行倒传递神经网络训练,构建信噪比预测器,输出项为表面粗糙度与铣削力的数值。

表2 实验数据

注:◆ 表示测试数据

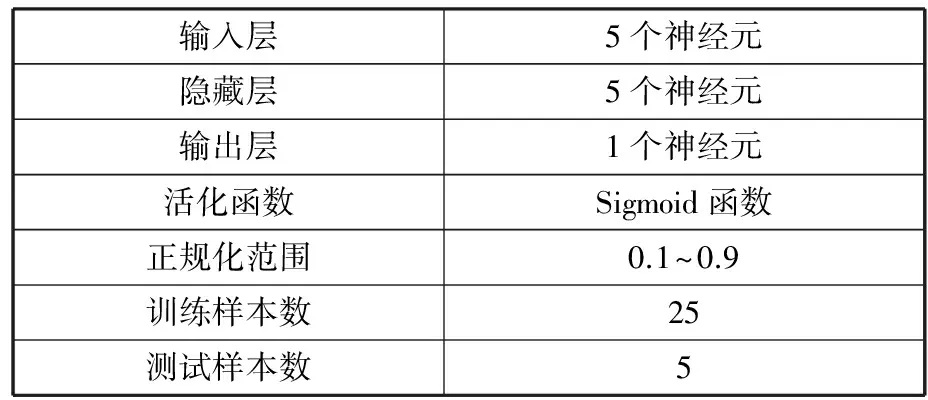

选取表2中的数据作为神经网络的训练样本与测试样本。本文采用田口方法来选定神经网络的最佳训练参数。倒传递神经网络训练参数设定值如表3所示,其中,信噪比预测器的输入项为刀具螺旋角、轴向切深、每齿进给量、主轴转速、刀具半径,输出项为粗糙度信噪比。

表3 倒传递神经网络参数设定值

经过8195个世代的训练后,倒传递神经网络的训练数据与测试数据的均方根误差分别为0.001 54、0.0157,在可接受范围之内。利用上述的信噪比预测器结合遗传算法,最大化表面粗糙度信噪比。倒传递神经网络预测方法结合遗传算法的流程如图7所示。

图7 倒传递神经网络结合遗传算法的流程Fig.7 Flow of BPNN combined with GA

遗传算法的交配方式为单点交配,交配率为0.6,交配池大小为200。变异方式为单点突变,变异率为0.01,正规化范围为0.1~0.9,迭代次数为10 000,其参数设定的搜寻范围如表4所示。

表4 遗传算法参数设定范围

以此进行所有控制因子的全域搜寻,求得信噪比最大化的控制因子组合(最优的加工工艺参数组合):刀具螺旋角为35°,刀具半径、轴向切深均为6 mm,每齿进给量为50 μm,主轴转速为12 000 r/min。

加工工艺参数优化前后,工件的表面形貌如图8、图9所示。通过比较可以发现,优化后的工件表面形貌更加平滑,这说明本文提出的算法能提高工件的表面质量,该优化算法在薄壁件铣削加工工艺参数优化中是有效的。

图8 初始工艺参数组合下工件的表面形貌Fig.8 Surface topography of workpiece under the initial process parameter settings

图9 优化工艺参数组合下工件的表面形貌Fig.9 Surface topography of workpiece under the optimal process parameter settings

3 结语

本文运用混合算法分析了薄壁件铣削加工工艺参数优化问题,使用倒传递神经网络法与遗传算法相结合的方法,得到了使信噪比最大化的工艺参数组合。数值模拟与加工实验说明了混合算法优化的合理性与有效性,优化后工件表面质量得到明显改善。

[1] LIANG M, YEAP T, RAHMATI S, et al. Fuzzy Control of Spindle Power in End Milling Processes[J]. International Journal of Machine Tools and Manufacture, 2002, 42(14):1487-1496.

[2] JUAN H, YU S F, LEE B Y. The Optimal Cutting-parameter Selection of Production Cost in HSM for SKD61 Tool Steels[J]. International Journal of Machine Tools and Manufacture, 2003, 43(7):679-686.

[3] LIN T R. Experimental Design and Performance Analysis of TiN-coated Carbide Tool in Face Milling Stainless Steel[J]. Journal of Materials Processing Technology, 2002, 127(1):1-7.

[4] YANG W H, TARNG Y S. Design Optimization of Cutting Parameters for Turning Operations Based on the Taguchi Method[J]. Journal of Materials Processing Technology, 1998, 84(1):122-129.

[5] TSAO C C. Grey-Taguchi Method to Optimize the Milling Parameters of Aluminum Alloy[J]. The International Journal of Advanced Manufacturing Technology, 2009, 40(1/2):41-48.

[6] GARDNER G G, KEATING D, WILLIAMSON T H, et al. Automatic Detection of Diabetic Retinopathy Using an Artificial Neural Network: a Screening Tool[J]. British Journal of Ophthalmology, 1996, 80(11):940-944.

[7] YANG H. A Back-propagation Neural Network for Mineralogical Mapping from AVIRIS Data[J]. International Journal of Remote Sensing, 1999, 20(1):97-110.

(编辑 张 洋)

Optimization of Milling Process Parameters Based on Hybrid Algorithm for Thin-walled Workpieces

ZENG Shasha PENG Weiping LEI Jin

School of Power and Mechanical Engineering,Wuhan University,Wuhan,430072

Combining with advantages of neural network method and genetic algorithm, a method to optimize machining process parameters was proposed for thin-walled workpieces based on back propagation neural network(BPNN). The data gained from Taguchi experiments were applied to train in BPNN so as to generate the S/N ratio predictor and quality predictor. By maximizing the S/N ratio, variation of milling processes was minimized, and the optimal process parameter combinations were found. Through numerical simulation and machining experiments, effectiveness of the proposed method in optimization of milling process parameters of thin-walled workpieces was validated.

thin-walled workpiece; taguchi method; genetic algorithm; processing parameter optimization

2017-01-03

国家自然科学基金资助项目(51505343);中国博士后科学基金资助项目(2015M572192);中央高校基本科研业务费专项资金资助项目(2042015kf0048)

TH16

10.3969/j.issn.1004-132X.2017.08.014

曾莎莎,女,1987年生。武汉大学动力与机械学院讲师。主要研究方向为数字化设计与制造。发表论文4篇。彭卫平(通信作者),男,1964年生。武汉大学动力与机械学院教授、博士研究生导师。E-mail:wppengwhu@163.com。雷 金,男,1976年生。武汉大学动力与机械学院讲师。