浅谈钢丝胶管总成的制作方法

2017-06-13齐长林曲涛于学挺

齐长林+曲涛+于学挺

摘 要:对钢丝胶管原材料的选择、制作所需设备、胶管总成的表示方法及制作方法进行描述。

关键字:钢丝胶管;原材料;制作方法

DOI:10.16640/j.cnki.37-1222/t.2017.11.258

1 原材料的选择

1.1 钢丝胶管管坯的选择

胶管工作温度范围:钢丝编织胶管-40℃至100℃,钢丝缠绕胶管-40℃至120℃。

性能指标:胶管内胶层具有耐油性能,增强层采用高强度钢丝层,外胶层具有耐磨、耐天候的合成橡胶,并具有防火能力;钢丝层结构平整,不能有松散、骨架外露,骨架层锈蚀,降低胶管的耐压强度。

适用流体介质:醇、液压油、燃油、润滑油、乳化液、水等;胶管管壁外胶不得有起泡、破损、内外胶层表面不得有老化龟裂,胶层不得有杂物夹杂、厚度不均等现象;内胶料要适应使用介质温度范围和密封防泄漏作用,有利于橡胶软管组件合件制作工艺要求,使软管的金属接头结构及装配工艺简单、牢固,接头处具有良好的,密封性能和附着力高、抗拔脱的性能。

1.2 接头组合件的选择

组合件加工完毕后不应有裂纹、气孔、砂眼、毛刺、飞边、刮伤、凹痕、锈蚀等影响使用的缺陷;不得有变形、锐角、铁屑及残渣;接头密封表层不得有氧化层,影响密封性能;密封圈不得有缺陷、损坏、变形等;选用的原材料材质碳钢不低于Q235,不锈钢不低于304。

2 使用设备

切割机,剥胶机,扣压机,清洗机,压力测试台。

3 制作过程

3.1 制作流程

物料领用、接头组合件规格检查、螺纹测量、胶管管坯规格检查、长度截取、剥胶长度测量、剥胶、管坯与接头组合件装配、扣压、清洗、压力测试、清洗、成品检验打码包装、入库。

3.2 实施过程

1)物料领用。根据胶管总成的物料描述可以确定其所要配合的胶管接头型号。胶管总成的型号描述格式:胶管内径-钢丝层数-标准长度-接头一端角度-接头另一端角度-两端接头相对方向-一端接头型号-另一端接头型号-接头材质;例如胶管总成型号:Φ19-4SP-2500-45°-90°反向,HM30*2*20,AM30*2,不锈钢接头,表达含义:钢丝胶管内径19mm,钢丝层数为4层缠绕,长度为2500mm,接头一段角度为45°,另一端接头角度为90°,两端接头端口朝向相反,一端接头型号为H型,另一端接头型号为A型,接头材质为不锈钢。

2)规格检查。检查库领接头形式,测量螺纹尺寸,接头的材质确认是否符合要求等。

3)胶管管坯规格检查。检查管坯鋼丝结构形式及钢丝层数,测量管坯通径尺寸是否符合要求。

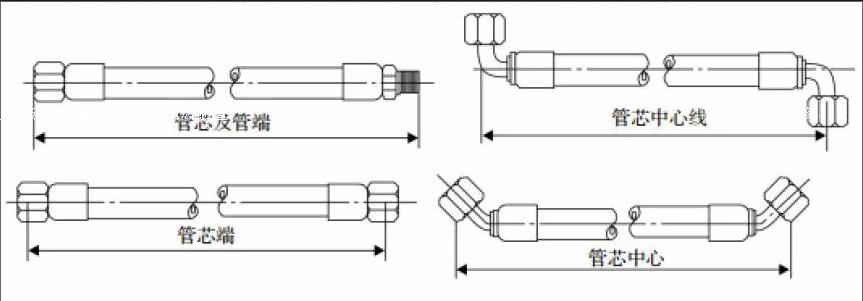

4)长度截取。胶管总成的长度表示方法如下图所示:

在截取管坯时要考虑接头部分的长度及扣压过程中扣压部位的长度延伸。

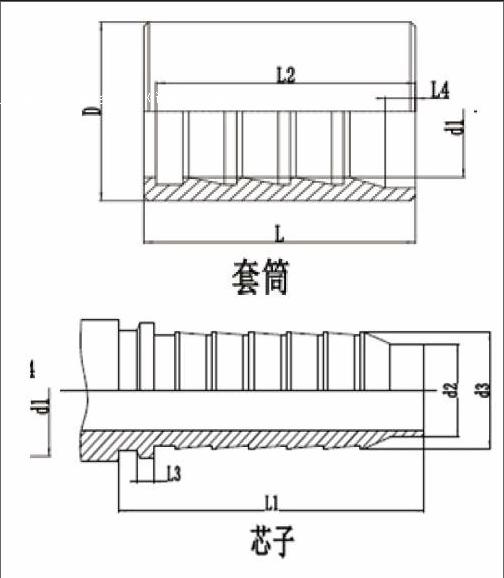

5)剥胶长度测量。如下图所示,分别测量图中L2、L3、L4的尺寸,计算出所需剥胶的长度,计算方法为:剥胶长度=L2-L3-L4。

6)剥胶作业。根据剥胶长度调整剥胶机刀片轴向位置,根据钢丝层外径尺寸调整两刀片距离,启动剥胶机将管坯缓慢放入其中,通过剥胶刀片的旋转将管坯的外胶层均匀剥掉,以露出钢丝层为标准,剥胶过程中不能将钢丝层打散或脱开。

7)管坯与接头组合件装配作业。检查剥胶完毕的管坯,是否有缺陷,胶层不均,夹杂物等,检查无异常后将芯子及套筒装配至管坯端部,装配到位,作业过程中不能损伤管坯内、外壁胶层,钢丝层等。

8)扣压作业。扣压工序是胶管总成制作的关键工序,扣压量过大将对胶管的钢丝层造成损伤,甚至断丝,扣压量过小易导致扣压处渗漏等胶管扣压质量问题。扣压参数可参考下表:

9)清洗作业。在清洗前认真检查扣压完成的胶管,接头处是否完好,管壁是否有破损等,利用专业清洗设备对胶管内壁进行1-2分钟的高压清洗,去除杂质。

10)压力测试作业。将清洗完的胶管接入静态打压测试台,测试以2倍工作压力对其进行打压试验,每根打压3次,每次保压1分钟,大批量生产时可选取制作总量的20%进行打压试验,测试合格标准为接头扣压部位无泄漏,管壁无鼓包,渗漏等情况发生。

11)成品检验:检验标准符合GB/T3683及GB/T10544等相关标准规定。

12)打码包装:检验合格后粘贴合格证标签,内容包含产品编号、生产日期、产品型号、生产厂商等,将合格产品进行包装整齐,入库。