回热抽汽管道容积对汽轮机甩负荷时转速飞升的影响

2017-06-13顾正皓张宝光旭鲍文龙

顾正皓,张宝,光旭,鲍文龙

(1.国网浙江省电力公司电力科学研究院,杭州310014)2.中国能源建设集团浙江省电力设计院有限公司,杭州310012)

回热抽汽管道容积对汽轮机甩负荷时转速飞升的影响

顾正皓1,张宝1,光旭2,鲍文龙1

(1.国网浙江省电力公司电力科学研究院,杭州310014)2.中国能源建设集团浙江省电力设计院有限公司,杭州310012)

通过对回热抽汽管道系统进行建模和仿真,分析了各级抽汽系统对汽轮机甩负荷时转速飞升的影响,计算了抽汽逆止阀不关闭以及不同的延时关闭时间,所引起的转速飞升值,并按照甩负荷后转速飞升的2种不同准则对抽汽逆止阀的关闭时间提出了建议。

回热抽汽系统;逆止阀;甩负荷;转速飞升

0 引言

汽轮机在运行过程中发生甩负荷,对汽轮机的安全运行有重大影响。当汽轮机的电负荷失去后,蒸汽继续在汽轮机中做功,导致汽轮机转速的飞升,严重时影响汽轮机本体的安全。为避免在甩负荷时汽轮机转速飞升过高,汽轮机的安全保护系统设置了多种隔离装置,在甩负荷发生时,同步关闭汽轮机的调阀以及抽汽管道上的逆止阀和电动阀,以防止锅炉或管道中的蒸汽继续进入汽轮机。抽汽逆止阀的关闭时间在DL/T 338-2010《并网运行汽轮机调节系统技术监督导则》第5.20条中规定:“甩负荷试验前应测试抽汽止回门关闭时间,根据其结构制定相应的测试方案,关闭时间(包括延迟)一般应小于1 s”。该规定较为笼统,并未针对不同级的抽汽回热系统做出具体的规定。不同等级的抽汽在汽轮机中做功能力有很大的不同,以下针对回热抽汽系统在甩负荷时对于汽轮机转速飞升的影响进行了建模和仿真。

1 回热抽汽系统模型建立

甩负荷过程如下:当发电机甩去电负荷以后,控制系统开始关闭调阀以控制进入汽轮机的蒸汽量,汽轮机通流内部压力开始下降;刚开始蒸汽流量是从汽轮机内流向抽汽管道的,当通流内部压力小于抽汽管道压力时,蒸汽流向发生改变,抽汽管道内的蒸汽反向流入汽轮机并增加,在汽轮机内做功,直到抽汽管道内的压力与汽轮机内压力相等时,蒸汽流量趋向于零。

将抽汽管道分为两部分,一部分是抽汽逆止阀到汽缸的容积,另外一部分是抽汽逆止阀后管道容积和加热器蒸汽容积。当抽汽逆止阀未关闭时,蒸汽总容积等于从汽缸到加热器的总容积,当抽汽逆止阀关闭后,蒸汽容积等于抽汽逆止阀前容积。将蒸汽容积作为一个集中环节进行建模。

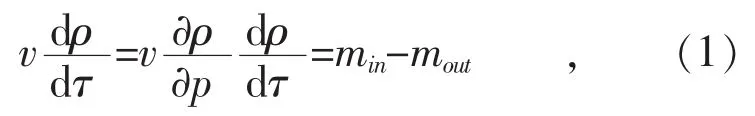

(1)模型连续方程如式(1)所示:

(2)抽汽流量方程如式(2)所示:

(3)发电机运动方程如式(3)所示:

(4)汽轮机机械功率计算如式(4)所示:

通过以上4个方程建立抽汽管道内蒸汽在甩负荷后的模型,以评价抽汽容积和逆止阀关闭时间对汽轮机转速飞升的影响。

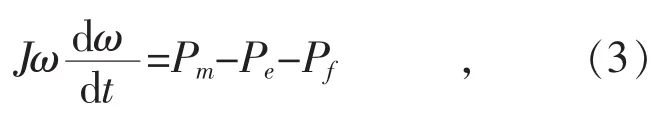

采用SIMULINK仿真器解上述微分代数方程组,如图1所示。在计算蒸汽流量中,采用一个信号发生器和一阶惯性环节模拟甩负荷后汽轮机缸内压力的变化情况,并且具有一个限幅块,当缸内压力大于抽汽压力时,蒸汽流量为零。在求取Vdrhodp中,采用一个阶跃信号模拟抽汽逆止阀的延时及关闭,其中Vdrhodp代表

2 660 MW超超临界机组案例研究

2.1 各级抽汽的做功能力分析

以上海汽轮机厂660 MW超超临界机组为例,超超临界汽轮机共有8级抽汽。

7,8级抽汽上无逆止阀,且抽气口与加热器进口很近,对超速影响不大,因此可以忽略7,8级抽汽的影响。

高压缸排汽及2级抽蒸汽(简称2抽,以下类推),在汽轮机甩负荷后,由于冷再及热再压力由旁路控制,压力控制目标是维持当前的再热器压力,并且汽轮机的再热器系统容积较大,实际的冷再压力在短时间内基本保持甩负荷前的数值,因此缸内压力一般大于高排压力,高排倒流的可能性较小,高排后的冷再管道以及进入2抽高加的管道容积对于甩负荷后的转速飞升无影响。

图1 计算回热抽汽系统的SIMULIINK模型

对于设置高排通风阀的机组,一般收到高排逆止阀关闭信号后方可开启高排通风阀,两者不可同时开启。当开启高排通风阀时,高排逆止阀泄漏的蒸汽倒流入高压缸,其大部分蒸汽流量会通过高排通风阀进入凝汽器,由于不存在通路,蒸汽无法进入通流级,即使有通路进入高压缸的压力级,由于流向相反,一般是起到阻尼作用,因此倒流入高压缸的蒸汽对于超速影响不大。

1抽蒸汽的背压按高排压力考虑,具有高排通风阀的机组,1抽的背压应按凝汽器压力来考虑,1抽蒸汽具有较高的做功能力。

4抽蒸汽联接汽动给水泵的进汽,考虑到甩负荷后汽动给水泵用汽量增加,因此在计算中不考虑给水泵汽机到4抽母管的蒸汽容积,只考虑到除氧器的管道蒸汽容积,甩负荷时由于至除氧器的调节阀会保护关闭,因此不考虑除氧器的蒸汽容积。

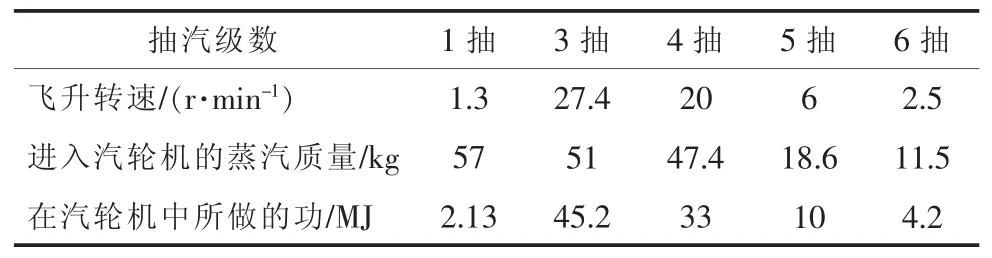

综上所述,需要考虑的抽汽为1,3,4,5,6抽汽。加热器中的蒸汽基本为饱和蒸汽,其做功能力与抽汽管道上的蒸汽有一定差距,因此加热器容积需要按照蒸汽的做功能力进行调整。表1给出了回热抽汽系统的基本数据。

表1 回热抽汽系统基本数据

2.2 抽汽进入汽轮机的有效焓降

抽汽在汽轮机内的做功能力由变化的抽汽压力与背压之间的有效焓降决定,效率按0.8考虑。图2,3为3抽和1抽蒸汽在汽轮机中的有效焓降,可见1抽蒸汽在汽轮机中的做功远小于3抽蒸汽。

图2 3抽管道蒸汽在汽轮机中的有效焓降

图3 1抽管道蒸汽在汽轮机中的有效焓降

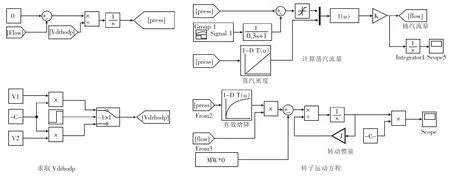

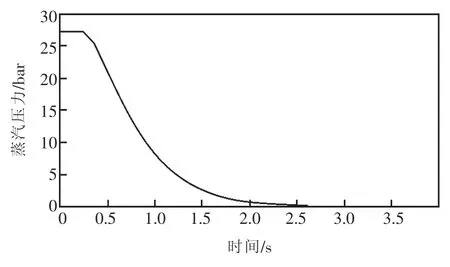

2.3 3抽计算结果图

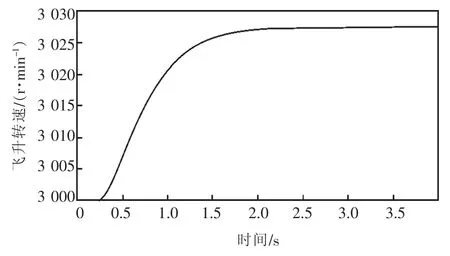

以3抽计算结果,绘制抽汽流量,抽汽压力以及飞升转速图,如图4—6所示。

图4 3抽蒸汽流量变化

图5 3号抽蒸汽压力变化

2.4 抽汽逆止阀不关闭的影响

由表2可知,5级抽汽总容积在逆止阀不关闭的情况下引起的总的飞升转速为57.2 r/min。影响飞升转速的主要是3,4抽管道的蒸汽容积,因此在日常检修工作中应重视3,4抽逆止阀的关闭速度。

图6 3号抽蒸汽引起的转速飞升

表2 抽汽逆止阀完全不关闭时飞升转速

2.5 抽汽逆止阀关闭时间的影响

在抽汽逆止阀关闭前,抽汽管道总容积(包括加热器及抽汽逆止阀后管道)的蒸汽进入汽轮机,在抽汽逆止阀关闭后,仅抽汽逆止阀前管道内的蒸汽继续进入汽轮机。将抽汽逆止阀的关闭特性简化为一个阶跃信号,根据甩负荷时的不同延时关闭时间,计算最大的飞升转速。从表3来看,抽汽逆止阀延时关闭2 s后,其引起的转速飞升趋于稳定。比如3抽逆止阀延时关闭时间在2 s以上时,其引起的转速飞升为27.3 r/min。

表3 不同逆止阀延时关闭时间对飞升转速的影响

2.6 抽汽逆止阀关闭标准的讨论

在国家和行业标准中并没有抽汽逆止阀关闭时间的计算和定义,在DL/T 711-1999《汽轮机调节控制系统试验导则》中汽轮机飞升转速的计算采用甩负荷瞬间的蒸汽功率。对于回热抽汽来说,可以假设抽汽逆止阀的关闭时间由抽汽流量倒流回汽轮机所产生的功率与通过调阀的蒸汽功率加上倒流的功率的比例来确定。

由表4可知,回热抽汽系统总的做功能力占汽轮机功率比例为9.63%,即由抽汽容积引起的飞升转速占汽轮机总飞升转速的9.63%。按甩负荷调门关闭后汽轮机飞升转速不超过3 300 r/min计算,在300 r/min的飞升转速中,归属于抽汽容积的飞升转速不超过29 r/min,按主汽门关闭后汽轮机飞升转速不超过3 540 r/min计算,归属于抽汽容积的飞升转速不超过52 r/min。

表4 回热抽汽的做功能力

按前者考虑,则3,4抽逆止阀的关闭速度应小于1 s较为合适,其他抽汽逆止阀引起的飞升转速较低,其关闭速度影响不大。按后者考虑,则无需关闭抽汽逆止阀,因为五级抽汽容积引起的总飞升转速仅为57 r/min,略大于按抽汽容积做功占汽轮机做功比例所计算出的52 r/min,在甩负荷时只需要确保各抽气逆止阀能可靠关闭以满足防进水的要求。

3 结语

通过分析抽汽管道容积系统在甩负荷时对转速飞升的影响机理,对系统进行建模和仿真,计算了甩负荷时不同等级抽汽引起的转速飞升值。分析得出:3,4抽管道容积是抽汽系统影响转速飞升的主要因素,应重视3,4抽逆止阀的关闭速度;5,6抽对于汽轮机转速飞升的影响较小,只需逆止阀能可靠关闭,以满足防进水导则的要求。同时,对抽汽逆止阀的关闭时间标准进行了简要的讨论和分析。

[1]刘鑫屏,田亮,王琪,等.供热机组发电负荷-机前压力-抽汽压力简化非线性动态模型[J].动力工程学报,2014,34(2)∶115-121.

[2]郭钰锋,赵晓敏,于达仁,等.用于汽轮机甩负荷动态计算的数字模型[J].汽轮机技术,2006,48(4)∶104-107.

[3]王异成,张宝,丁阳俊,等.600 MW机组甩负荷试验时转速飞升过高原因分析[J].浙江电力,2015,34(9)∶46-49.

[4]张宝,樊印龙,吴文健,等.汽轮机防超速功能失效的典型案例分析[J].浙江电力,2015,34(9)∶53-57.

[5]郭钰峰,赵晓敏,于达仁,等.用于汽轮机甩负荷动态计算的数学模型[J].汽轮机技术,2006,48(2)∶104-107.

(本文编辑:张彩)

Effect of Regenerative Extraction Pipeline Volume on Speed Rise of Steam Turbine in Load Rejection

GU Zhenghao1,ZHANG Bao1,GUANG Xu2,BAO Wenlong1

(1.State Grid Zhejiang Electric Power Research Institute,Hangzhou 310014,China;2.CEEG Zhejiang Electric Power Design Institute Co.,Ltd.,Hangzhou 310012,China)

Through modeling and simulation of the regenerative extraction steam pipeline,effect of extraction system at all levels on speed rise during load rejection is analyzed,and the speed rise values during unclosing time of withdrawal valve and the different delayed closing times are calculated.The paper brings forward suggestion on the closing time of withdrawal valve in accordance to two different criteria of speed rise after load rejection.

regenerative extraction system;withdrawal valve;load rejection;speed rise

10.19585/j.zjdl.201705009

1007-1881(2017)05-0034-04

TK262

A

2017-01-09

顾正皓(1972),男,高级工程师,从事汽轮机专业技术工作。