某重型柴油机冷却水套CFD计算及优化设计

2017-06-12周杨周祥军刘喆熊钊高磊

周杨+周祥军+刘喆+熊钊+高磊

摘 要:本文利用软件AVL-Fire对现有某重型柴油机冷却水套进行了CFD计算,分析冷却液的流动及压力分布。并结合实际的工程需要,对该冷却水套设计提出优化建议。通过CFD计算,对于优化后的水套进行分析,评价冷却液的流动状态,为该款发动机的水套设计提供指导意见。

关键词:冷却系统;水套;CFD;优化设计

中图分类号:TK422 文献标识码:A 文章编号:1005-2550(2017)03-0060-06

Computer Fluid Dynamic Calculate and Optimize of A Heavy Duty Diesel Cooling Jacket

ZHOU Yang, ZHOU Xiang-jun, LIU Zhe, XIONG Zhao, GAO Lei

( Dong Feng Commercial Vehicle Technical Centre, Wuhan430056, China )

Abstract: This paper does some CFD analysis for a heavy duty diesel cooling jacket with the software AVL-Fire, calculating the flow and pressure distribution .Considering for the engineering design, giving some optimization advises for cooling jacket Using the CFD, compare the optimizing case with the old case in the flow and pressure. The work is important for engine cooling jacket design.

Key Words: cooling system; water jacket; CFD; optimal design

引 言

随着汽车产业的不断发展,市场对于重型柴油机的需求越来越高。与此同时,大排量柴油机的功率密度也不断提升。伴随着功率密度提升所带来的发动机冷却问题,也越来越严峻[1]。发动机水套的设计,对于发动机本体的冷却至关重要。一方面,水套设计不合理,有可能会导致关键区域的冷却能力不够,从而出现缸盖开裂等现象。另一方面,冷却系统的流动损失太大,会导致冷却系统效率下降,发动机功耗增加[2]。

在发动机水套设计过程中,CFD计算起到了至关重要的作用[3]。特别是针对新产品的开发,CFD计算能够在设计阶段介入工作,指导设计师对于水套内流动的组织、关键区域的流量分配等问题进行深入研究,将可能出现的风险进行排除。从而增加效率,节约成本[4][5]。

本文利用软件AVL-Fire對现有某重型柴油机冷却系统进行CFD计算,提出优化建议,并通过计算,对比分析了优化方案的合理性。

1 原方案水套计算模型建立

1.1 原方案水套物理模型

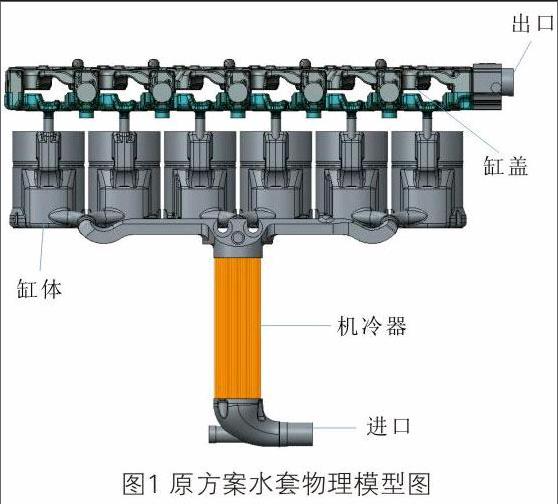

水套模型由进口、机冷器、缸体、缸盖、出水口及各管路组成。图1显示了原方案水套模型总体图。图2对缸盖及缸体水套部分进行了说明。其中缸体和缸盖下水套缸间断开,缸体水套壁厚2mm,节流口厚度为0.5mm。缸盖下水套缸间断开缸体与缸盖之间,通过上水孔连接。上水孔的信息如表1所示。水套模型直接从发动机模型中抽取,保证准确性。计算域进口为冷却系统中水泵出口端,计算域出口为冷却系统中缸盖出水口。

1.2 CFD计算模型

本文采用k~ε双方程模型,标准壁面方程。将冷却液视为不可压缩流体,进口边界采用体积流量,出口边界采用压力梯度为0。网格划分时,对进出口进行拉伸,拉伸长度为相应水力直径的2倍。

计算介质采用体积比为50%的乙二醇水溶液,密度为1022kg/m3。进口流量根据额定点水泵流量进行换算得到。

2 优化方案

2.1 优化方案一

由于原水套方案中,上水孔的布置与该机型的上一代机型不同,考虑到缸盖的兼容性,在新一代发动机中,需维持原机型的上水孔方案,具体的水孔信息如表2所示。与此同时,针对原水套方案的水流状况,进行了对应的优化设计,具体的优化方案如下图所示:

2.2 优化方案二

在优化方案一的基础之上,结合工程经验,对缸体水套进行了更进一步的优化,形成了优化方案二。相对于优化方案一,具体的变化如下图4所示:

其中,各缸进水口截面积略有下降,并且各缸进水通道做成异型,同时取消了缸体水套内壁面的节流槽。缸体水套壁厚为2.25mm,节流口厚度为1.0mm。

3 CFD计算结果对比分析

通过AVL-Fire软件对不同方案水套的流动分布进行计算,并通过对比各缸上水量、缸盖下水套流速、缸体内壁面流速、鼻梁区流速、压力损失分布等对各方案进行评价。定量说明优化方案的优势。

3.1 各缸上水量对比

不同上水方式,会导致上水量均匀性的不同。额定工况下不同方案各缸上水量对比图如下图5所示:

通过对比分析,优化方案一和优化方案二相对于原方案,各缸上水量的呈现相同的变化趋势。由于上水孔布置形式的变化,导致第1缸和第2缸上水量上升,其他各缸上水量相对下降。出于兼容性方面的考虑,需要维持上水孔布置方案与其他机型相同。

3.2 鼻梁区流速对比

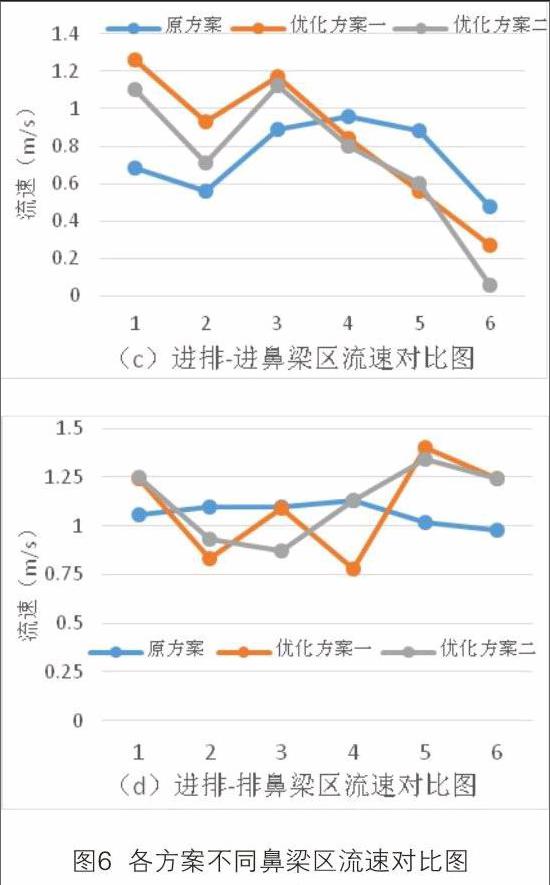

鼻梁区属于发动机水套设计的关键区域,该区域热负荷较高。若冷却液流速不达标,会导致缸盖开裂,从而影响发动机的可靠性。所以对于鼻梁区冷却液流速的控制,是至关重要的工作。下图对额定工况下不同方案各缸不同鼻梁区流速进行了对比。

图6(a)显示了排-排鼻梁区的流速对比。两种优化方案,排排鼻梁区的流速水平相当。相对于原方案,优化方案整体流速增加,在2-4m/s之间,其中第5缸流速达到了4m/s。优化方案流速水平达到了设计需求。

图6(b)显示了进-进鼻梁区的流速对比。两种优化方案的进-进鼻梁区流速显现出相似规律。相对于原方案,优化方案流速波动更大,但是流速水平提高。其中,第1缸的流速最低,但是也达到了设计要求。

图6(c)和图6(d)分别显示了不同方案进气侧进-排鼻梁区流速和排气侧进-排鼻梁区流速对比图。由于该款发动机从之前的试验结果看,以上两区域基本不存在开裂风险,所以对于这两区域的流速要求不高。优化方案的流速水平与原方案相当,可以满足该区域的冷却需求。

通过对于不同方案各鼻梁区流速的对比分析,可以发现优化方案在开裂风险比较高的排-排鼻梁区和进-进鼻梁区流速整体有所提高。在开裂风险比较低的进-排鼻梁区流速与原方案水平相当。

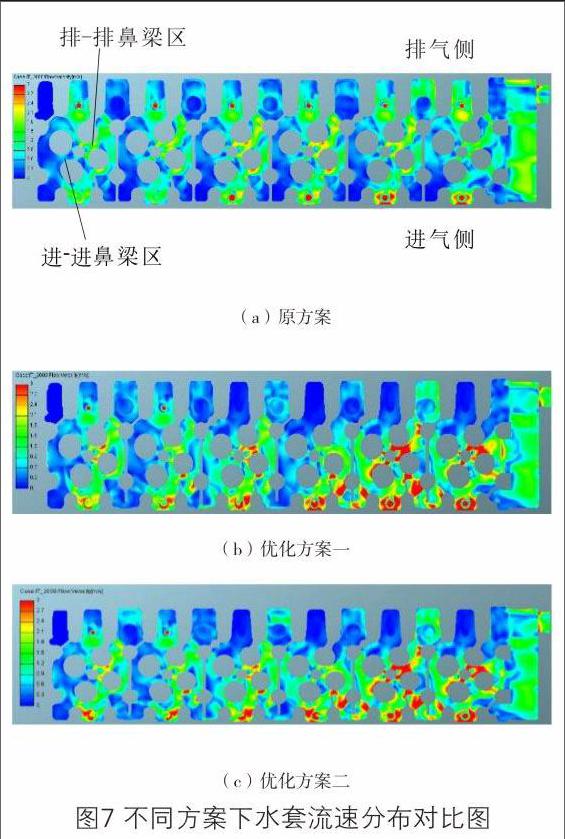

3.3 缸盖下水套流速分布对比

缸盖下水套涵盖鼻梁区等关键区域,冷却液在这些关键区域的流动情况,能够反映缸盖水套设计的水平。图7对比分析了额定工况下不同方案的缸盖下水套冷却液流速分布:

图7(a)、7(b)、7(c)分别显示了原方案、优化方案一和优化方案二的缸盖下水套流速分布。速度标尺为0-3m/s。通过对比,可以发现优化方案下水套整体流速高于原方案,同时进-进鼻梁区和排-排鼻梁区流速也高于原方案,但是各缸流动的均匀性要差。这说明缸盖水套缸间断开,能够提高各缸流动的均匀性。优化方案二相对于优化方案一,改善了缸间连接处的流动。同时,整体的流动死区面积减小。说明优化方案二中,缸盖水套中冷却液流动更合理。

3.4 缸体水套内壁面流速分布对比

气缸内的高温物质,通过水套内壁面与冷却液进行换热。在此过程中,水套内壁面的流速对于缸体的冷却起到关键作用。通过对比不同方案缸体水套内壁面的流速分布,能够了解缸体水套的冷却液流速水平。具体对比如下图8所示:

通过对比分析,优化方案相对于原始方案,缸体内壁面冷却液流速明显水平明显提高。缸体水套上部不存在流动死区,流速高于1m/s,缸体水套下部流动死区相对小很多。此外优化方案二的水套冷却液流动状态更合理,流动死区面积更小。这说明,优化方案二对于冷却液在缸体水套中的流动有明显的改善。

3.5 压力损失分布对比

合理的水套设计,一方面要兼顾关键区域的流动状态,另一方面要考虑系统的压力损失。压力损失太大,会提高水泵的性能要求,从而增加水泵的功耗,恶化燃油经济性,所以在水套设计过程中,希望尽可能降低压力损失。下图对不同方案的压力损失水平进行了对比分析。

通过分析,可以发现优化方案二压力损失水平最低,为78.18kPa,优化方案一压力损失水平最高,为81.7kPa。机冷器部分,各方案压力损失水平相当。缸体部分,原方案压力损失远低于优化方案,具体原因是上水孔布置方式不同。原方案采用进排气两侧上水,在增加流通面积的同时,降低了缸体出口的背压。缸盖部分,原方案的压力损失要大于优化方案。这是因为原方案缸盖缸间断开,冷却液流动受阻。从总體压力损失来看,优化方案二压力损失最低。

4 总结

本文根据工程需要,对原有某柴油机水套进行了优化设计。运用软件AVL-Fire对原始方案水套进行CFD计算,通过对于结果的分析,结合工程经验,对于水套提出了两种优化方案。经过CFD计算,从各缸上水量、鼻梁区流速、缸盖下水套流速分布、缸体水套内壁面流速分布和压力损失分布等五个方面,对不同方案的水套进行了对比分析,最终证明优化方案二不管是从工程需求上,还是流动表现上,都是最优的选择。

本文所呈现的工作,一方面在工程上对目标发动机的冷却水套进行了优化设计,另一方面详细说明了在进行发动机冷却水套CFD计算时,需要从以上五个方面对计算结果进行详细分析,对于后续工作的开展具有一定的指导意义。

参考文献:

[1]李智,张宏飞.基于CFD仿真和PIV测试的柴油机气缸盖水套优化设计[C].2015年APC联合学术年会,2015.

[2]樊利民,王铁.发动机气缸盖冷却水套的CFD分析与仿真研究[J].机械管理开发,2010,(4).

[3]徐劲松,毕玉华,申立中.增压中冷柴油机冷却水套流动特性研究[J].汽车工程,2010,(11).

[4]闫麟角,基于CFD数值方法的某重型柴油机冷却水套的开发[J],拖拉机与农用运输车,2013(3):46-50.

[5]俞小莉,武亚娇,黄瑞,韩松.轿车发动机冷却水套流动与传热的CFD计算分析[J].车用发动机,2010(3):50-55.