煤矸石自燃颗粒在晓明矿N2七层轨道中巷喷浆施工中的应用

2017-06-10潘海江刘云鹏

潘海江+刘云鹏

摘 要:煤矸石是煤炭开采过程中附带的固体废物,它不仅需要空地堆放,而且对周边生态环境也能造成污染。文章对铁法煤业集团晓明矿自燃后的煤矸石的化学成分和物理性能进行了分析,在此基础上,对用煤矸石自燃颗粒作骨料配置的混凝土的抗压强度进行了测试,并在晓明矿N2七层轨道巷道修复工程中进行了实测数据记录,用煤矸石颗粒作骨料的混凝土的各项指标,能够满足支护设计的要求。本研究成果能显著降低矿山井巷支护成本,具有良好的经济和社会效益。

关键词:煤矸石;生态环境;抗压强度;支护设计

1 概述

煤矿开采过程中煤矸石产出量一般要占到煤炭产量的10%~20%。露天存放的煤矸石占用了大面积的耕地,还对周边环境造成污染,影响附近村庄居民的生活。因此,利用煤矸石是一项很长久的工程。

锚喷支护已经广泛应用于井巷施工,锚杆和喷射混凝土与围岩共同形成一个承载结构,锚杆起到主动支护作用,并于围岩形成一个新的自然拱,重新调整围岩的应力分布,有效地限制围岩的变形,喷射混凝土能将岩体表面封闭,防止岩体松散坠落,并于巷道周边岩体形成一体,从而进一步提高支护能力。喷射混凝土是锚喷支护施工的重要工序,以煤矸石自燃颗粒的喷射混凝土施工与普通喷射混凝土施工中所采用的材料基本相同。

晓明矿位于铁法煤田中部,1958年设计建井,63年投产,矿井设计生产能力为60万吨/年,改扩建后现矿井核定生产能力为195万吨/年。晓明矿N2采区轨道石门,巷道围岩为泥岩、砂岩,岩层节理裂隙发育,巷道围岩不稳定。该巷道于1998年施工,巷道采用锚喷支护,受临近采空区影响,巷道出现变形,两帮内移,底板鼓起,必须及时修复。修复时采用以煤矸石自燃颗粒作为骨料喷射混凝土施工的方案。

2 煤矸石自燃后的性能分析

2.1 化学性质

煤矸石长期露天堆放,矸石山内部的热量积累达到自燃时,煤矸石的化学成分发生变化,见表1。

表1 煤矸石的化学成分

化学成分分析结果:

(1)自燃颗粒的主要成分为SiO2和Al2O3,其组成与黏土类似。

(2)白色块料中,SiO2和Al2O3的组成与高岭土类似。

2.2 物理性质

煤矸石在阳光、雨水、风力等自然作用下,煤矸石的物理性能发生变化,见表2。

表2 煤矸石的平均物理特性

2.3 分析结论

从表1、2中可以看出,自燃颗粒的理化性质适合在喷射混凝土中使用,是一种良好的轻质骨料。

3 工业性实验

现场工业性实验,分别在晓明矿N2七层轨道三个地点实施:N2七层轨道石门,N2七层车场,N2七层运输联络道,实验长度为每条巷道40m。实验用的原料是铁法煤业晓明矿矸石山自燃后的煤矸石,喷浆混合料中水泥:煤矸石配比按1:4,速凝剂掺量为4%。

3.1 喷层强度

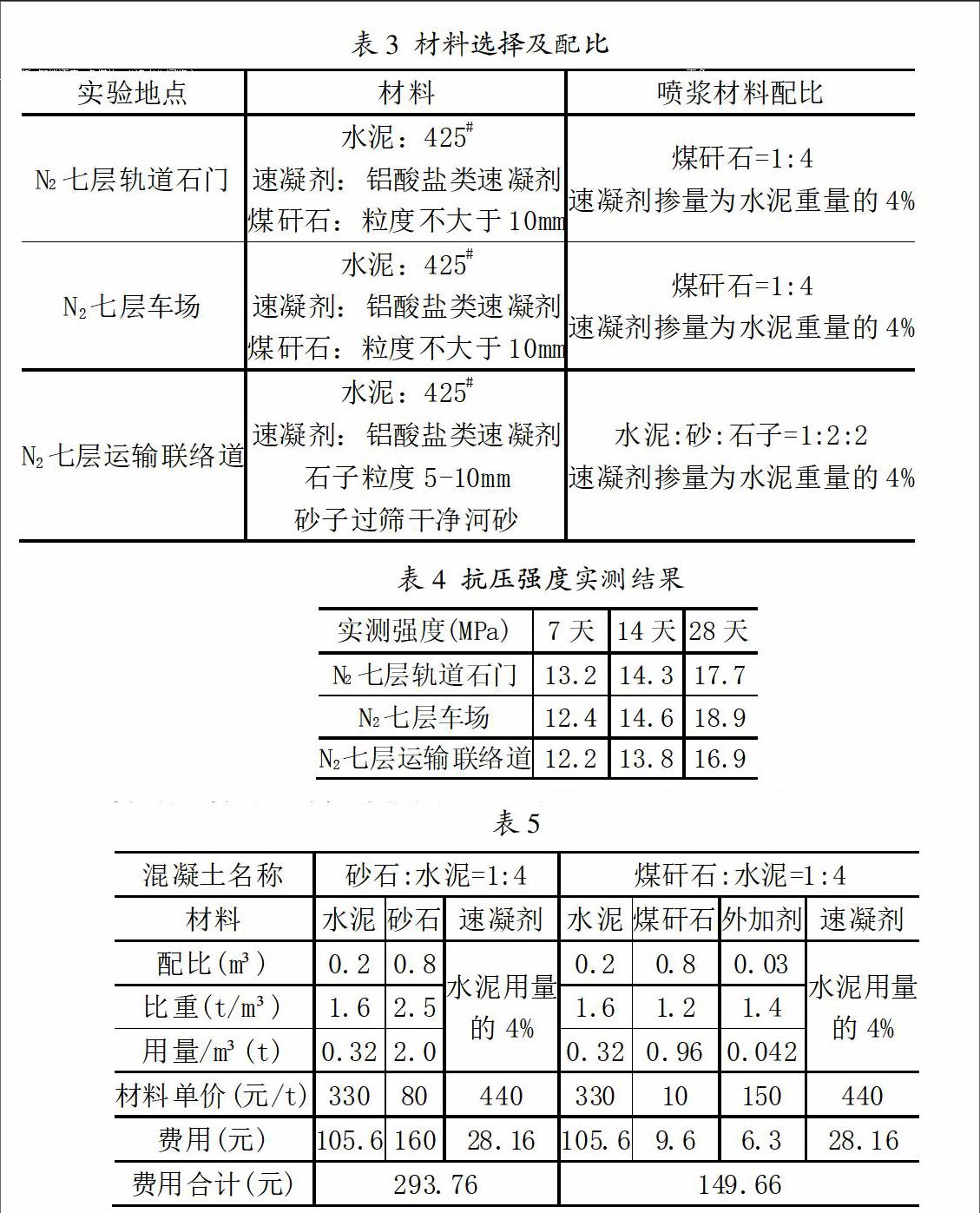

对喷射的混凝土喷层进行了取样,测试其抗压强度并与普遍喷射混凝土(石子和砂为骨料)进行了对比,材料及配比、抗压强度实测结果见表3、表4。

3.2 回弹率

现场实际喷射混凝土,测定混凝土的平均回弹率约17%。

3.3 实验结论

铁法煤业集团晓明矿工业性实验表明,煤矸石混合料做骨料配置的混凝土,主要特点如下:

(1)喷层强度达到C20,符合支护设计要求。

(2)回弹率降低。

(3)施工工序简单。

(4)由于煤矸石是我矿自有材料,降低了成本。

4 经济效益分析

4.1 材料成本

用自燃煤矸石颗粒做混凝土的骨料,与砂石做骨料的混凝土相比,每立方米的材料费用对比见表5。(由于煤矸石是我矿自产,计算时只考虑人工筛选费用即10元/t)

表5

4.2 对比分析

从表5可以看出,采用煤矸石作为喷浆骨料每立方米混凝土的价格是149.66元,普通喷浆每立方米混凝土的价格是293.76元,材料直接成本降低144.1元。在我矿N2七层轨道巷道修复中测表明,回弹率约18%,按设计锚喷巷道支护断面规格5.5×3.0m喷厚为150mm,巷道总长1032m计算,根据煤矸石和砂石两种骨料的混凝土每米支护成本计算出,节约资金242.088元/米,整个工程节约资金24.98万元。

5 结束语

随着社会的发展,环境保护显得日趋重要,利用自燃煤矸石作喷射混凝土的开发利用,可减少煤矿开采附带的污染环境,又节省大量的占用土地。

参考文献

[1]钱觉时,吴传明,王智.粉煤灰矿物构成[J].粉煤灰综合利用,2001(1).

[2]陈文敏,杨金和,詹隆.煤矿废弃物综合利用技术[M].化学工业出版社,2011.

[3]江洪清.煤矸石對环境的危害及其综合治理与利用[J].煤炭加工与综合利用,2003(3):43-46.

[4]王国平,孙传敏.煤矸石资源化的主要途径[J].中国矿业,2004,13(3):40-43.