农用微型电动汽车造型结构的设计与改进

2017-06-10张富明杨红星郭灿志

张富明++杨红星++郭灿志

摘要:农用微型电动汽车在实际的生产装配过程中,方向盘套筒由于本身的材料强度限制和人为装配等因素造成磨损破损。采用逆向工程技术结合3D打印技术对破损等部位进行改进,从而达到结构完整的效果。农用微型电动车由于前置前驱,主要控制系统置于前脸结构下方,考虑到拆卸维修,最好的装配顺序是先装配脚刹,然后再装配电动汽车的前脸。在前脸的外壳上需人工切割行程豁口,然后对条形豁口进行相应的强化处理和美观处理。

关键词:电动汽车;逆向工程;3D打印

中图分类号:U463 文献标识码:A 文章编号:0439-8114(2017)09-1748-03

DOI:10.14088/j.cnki.issn0439-8114.2017.09.037

Agricultural Micro Modelling Structure Design and Improvement of the Electric Vehicle

ZHANG Fu-ming1,YANG Hong-xing2,GUO Can-zhi3

(1.Tangshan Seals Technology Co., Ltd., Tangshan 063000,Hebei,China;2.Car in Tangshan Locomotive Vehicle Co., Ltd., Tangshan 063000,Hebei,China;3.Beijing Institute of Technology School of Mechanical and Vehicle, Beijing 100081,China)

Abstract:The steering wheel sleeve of agricultural micro electric vehicles was damaged due to the limitation of material strength and human factors such as assembly in the process of actual production assembly. The reverse engineering technology combined with 3 d printing technology were used to improve the damaged parts, so as to achieve the full effect of the structure. The agricultural micro electric vehicles had the front precursors,and the main control system was below the former face structure,the best assembly sequence was installing foot brake at first,then installed the former face of electric cars. Need to cut the gap in the shell of the front face, and strengthening treatment and aesthetic treatment were done to the strip-type gap.

Key words: electric cars;reverse engineering;3D printing

近年來,逆向工程作为产品开发设计的一种手段,得到了快速发展和广泛应用。逆向工程是将实体转换为数字化模型的一门技术,它利用反求得到三维实体的数字模化型[1]。逆向设计具有强大的数据处理功能,对复杂曲面设计优势显著,正向设计在实体建模中有强大功能。因此,可以运用基于Artec Studio、Geomagic Studio和Croe 2.0软件的正逆向混合建模方法来实现对产品的造型设计[2]。为了保证其在修复后的美观性,可以结合实验室现有的设备资源,即逆向扫描设备、3D打印设备,来实现磨损或破损部位的弥补。农用微型电动汽车在实际的生产装配过程中,由于本身的材料强度限制和人为装配等因素造成方向盘套筒的磨损破损。本研究采用逆向工程技术结合3D打印技术对破损部位进行改进,以期达到结构完整的效果。

1 正逆向设计的建模方法在电动汽车方向盘套筒位置处的设计

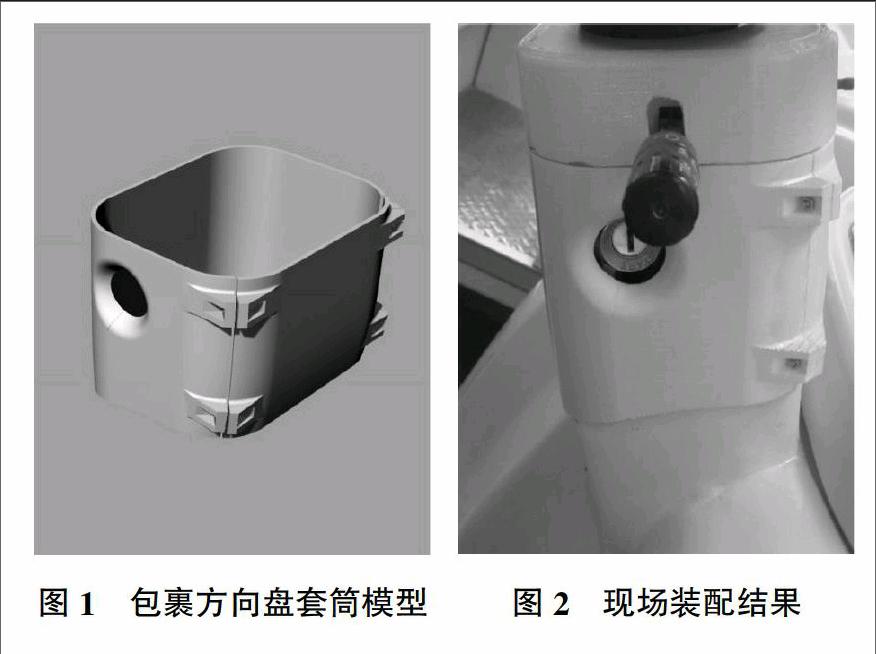

运用三维扫描仪获得方向盘套筒的外观轮廓的点云数据,然后对点云数据进行处理,最后对数据模型导入正向设计软件中进行正向设计,具体的设计方法、建模方法与前脸的造型设计相似[3]。

首先,利用Artec扫描仪得到的点云数据,在Artec Studio软件中生成sproj格式的文件,将文件另存为OBJ格式导入到Geomagic Studio软件中进行数据处理。Geomagic Studio软件数据处理的主要过程包括:清除外噪点、数据精简、网格医生、光顺曲面和生成曲面等。然后再根据实际的安装要求和尺寸要求进行正向设计,以保证模型无间隙装配[4]。最终经过处理和设计,得到包裹方向盘套筒的模型,如图1所示。再应用实验室现有的大型3D打印机设备,把设计出的模型打印出来。然后拿到现场去进行实体装配,此模型对磨损的方向盘套筒起到了很好的修复作用,使外表看起来更加美观。现场装配后的结果如图2所示。

2 正向设计结合3D打印技术在电动汽车脚刹处的设计

3D打印技术的发展和出现,加速了汽车的多元化、智能化发展。目前,3D打印技术在汽车设计整个流程中的应用主要包括概念模型开发、功能验证原型制造、工具制造及小批量定制型制成品的生产四个阶段。3D打印技术为指导电动汽车的研发及其生产提供了巨大的支撑作用。

3D打印技术亦称快速成型技术,是一种基于离散、材料堆积成型技术,其涉及到数控技术、CAD技术、激光加工及材料科学技术。3D打印技术实现了从零件到三维数字化模型的快速制造。根据材料和成型方式的差异,可分为立体光固化成型法(SLA)、熔融沉积成型法(FDM)、分层实体制造法(LOM)、选择性激光烧结法(SLS)和三维印刷系统法(TDP)。

以上方法中,FDM成型法具有制造出模型强度较高,与实际零件的相似度高,并且成本较低、后期处理简便。而本研究设计的零件体主要用于现场零件的辅助装配,所以采用FDM的熔融沉积成型法更为合理。FDM工艺过程一般选择热塑性材料,如ABS等材料。当喷头被加热到一定温度时,材料被熔化成丝状,喷头沿着零件二维截面轮廓线进行轨迹运动填充,材料在空气中迅速凝固与周围材料凝结在一起。

2.1 电动汽车脚踏板空间结构设计

由于电动汽车脚刹在有限的活动空间内,拆卸和组装都比较复。考虑到前脸和脚刹的装配关系,就装配顺序而言,最好的装配顺序是先装配脚刹,然后再装配电动汽车的前脸。考虑到脚刹和前脸在装配时会产生相应的误差,所以在前脸的外壳上没有设计脚刹行程的豁口,而是在装配前人工切割行程豁口。这样的装配顺序就会产生一个问题,即电动汽车前脸的脚刹自由行程处,会产生一个长条形的豁口[5,6]。如果不加以处理,会影响电动汽车前脸的结构强度和美观,因此必须对条形豁口进行相应的强化处理和美观处理。

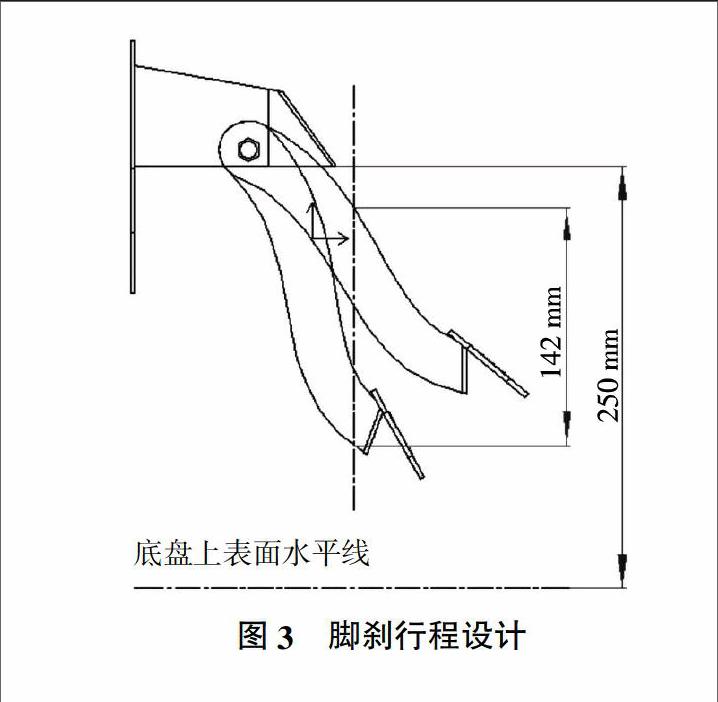

脚刹踏板连接板的厚度为5 mm,车辆使用过程中,脚刹的运动行程为142 mm,所以前脸的脚刹豁口长度至少大于142 mm。然而由于脚刹的装配顺序优先于前脸的装配,因此条形豁口需开到前脸的底端,如图3所示。竖直方向上的中心线为前脸与脚刹发生滑行的平面,水平方向上的中心线为车架底盘的上表面。考虑到脚刹本身的制造误差和装配误差,以及脚刹安装到车架结构上的装配误差和前脸在整车上的装配误差,留出足够剩余量,条形豁口的长度为250 mm。由于脚刹连接板厚度为5 mm,同样考虑到以上的误差和余量,豁口的宽度设为20 mm,最终设计的条形豁口尺寸为250 mm×20 mm。

2.2 电动汽车脚踏板辅助元件设计

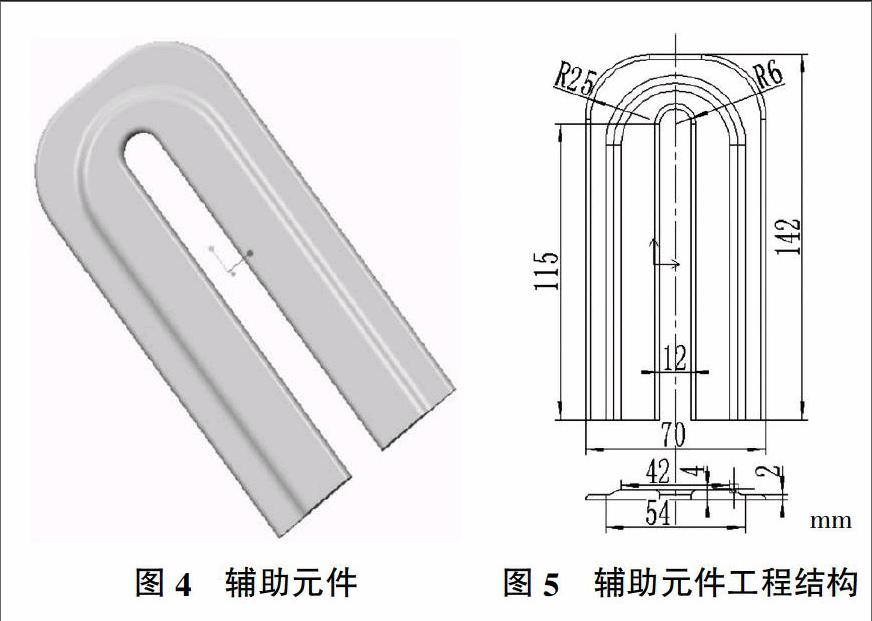

脚刹条形豁口可以采取覆盖的方式进行美化,同样结合实验室现有的资源进行设计处理。根据条形豁口的尺寸及位置关系,运用三维设计软件设计微型的辅助原件(图4)。

由于脚刹板厚度为5 mm,考虑到其运动行程的左右偏移量,在其中心两个方向上各留3 mm的运动余量,最后其辅助元件的宽度为12 mm。设计之初,应考虑辅助元件的可装配性和可拆卸性,所以采用两个相同的辅助元件进行拼接装配。由于零件本身的制造误差和装配误差的影响,此次设计的辅助元件的行程为115 mm。考虑到材料本身的属性和结构强度,辅助元件的最大厚度为4 mm,靠近两侧部位的厚度为2 mm,部分位置进行倒圆角,辅助元件的总长和总宽尺寸为142 mm×70 mm。最后设计出的零件详细工程结构尺寸,如图5所示。然后运用3D打印技术对辅助零件进行快速制造,对打印出的零件进行装配。

辅助元件与前脸的固定方式可以有两种:第一,用ABS塑料胶水对两个零件进行黏合,具有较高的强度和耐腐蚀性;第二,可以用紧固螺钉直接固定两个零件。ABS塑料胶水广泛用于各种塑料以及有机玻璃等物体的黏合。ABS胶水具有操作简单、室温下固化、黏合性高、无毒等优点,并且具有耐水、耐寒、耐热、耐腐蚀、耐油污等特性,所以采用黏合的方式,同样能保证连接的可靠性和耐久度。

电动汽车在长久的使用过程中,电机和电气控制系统难免会发生故障,所以为了便于维修和更换部件,需要保证前脸的可拆卸性。如只采用ABS黏合的方式进行装配,在后期控制系统或电机等发生故障时,很难进行前脸拆卸。在实际生产的装配中,最好的装配方式是采用螺钉进行连接固定,由于辅助元件本身材料具有一定的柔性和韧性,可以直接在厚度为2 mm的凸台上用自攻螺钉快速固定。脚刹条形豁口如图6所示,现场的装配效果如图7所示。在装配辅助元件的过程中,要保证脚刹连接板的两侧分别有3 mm的装配余量。需要调试脚刹的行程,检查在脚刹连接板在运动过程中是否与辅助元件发生干涉,从而保证在踩下减速踏板时,其在条形豁口中自由运动,无干涉情况发生。辅助元件装配后,条形豁口的尺寸为230 mm×12 mm,脚刹减速器连接板的厚度为5 mm,所以两侧分别有3 mm的自由余量,从而保证了无运动干涉。最后装配的效果中规中矩。该设计在经过车辆的实践运行检验中,既保证了结构的使用强度,又在一定程度上满足了美学特性[7]。经过实践的检验,证明了该处设计的可行性和合理性。

3 小结

农用微型电动汽车在实际的生产装配过程中由于本身的材料强度限制和人为装配等因素,造成方向盘套筒的磨损破损。考虑到拆装维修和装配顺序,本研究采用逆向工程技术结合3D打印技术对破损等部位进行改进,从而保证了结构设计的合理性和可行性,同时也达到了电动汽车的美观效果。

参考文献:

[1] 张瑞乾,孙 平.汽车车身逆向工程设计关键技术及应用[J].CAD/CAM与制造业信息化,2009(6):83-86.

[2] 代菊英,涂群章,赵建勋.基于Geomagic、Imageware和Pro/E的機械零件逆向建模方法[J].工具技术,2012,46(5):55-57.

[3] 张欣宇.基于逆向工程的汽车外形设计方法的应用研究[D].武汉:武汉理工大学,2008.

[4] MITRA N J,GELFAND N,POTTMANN H,et al. Registration of point cloud data from a geometric optimization prespective[A]SCOPIGNO R,ZORIN D. Urographics Symposium on Geometry Processing[C].Angeles:ACM Press,2004.

[5] 北京兆迪科技有限公司.Creo2.0曲面设计教程[M].北京:机械工业出版社,2013.

[6] JUN G,VITTALDAS V. Simulation performance pomparison between assembly lines and assembly cells with real-time distributed arrival time control system[J].International Journal of Production Research,2011,49(5):1241-1253.

[7] 刘晓洁,别玉娟.面向汽车零部件的虚拟装配技术的相关分析[J].山东工业技术,2014(22):23-28.