增塑剂生产废水处理工程设计

2017-06-08徐良

徐 良

(中检集团理化检测有限公司,上海 200436)

增塑剂生产废水处理工程设计

徐 良

(中检集团理化检测有限公司,上海 200436)

某增塑剂企业生产废水的产生量为300m3/d,该废水具有CODCr浓度高、可生化性较差、污染物质相对分子量大、结构复杂等特点。工程设计采用以气浮、水解酸化、UASB、CASS为主体的处理工艺,文章介绍了各处理单元主体构筑物的设计参数。在进水CODCr、NH3-N平均质量浓度为8775.5mg/L和115.5mg/L的情况下,经过该工艺处理后,出水CODCr、NH3-N平均质量浓度为438.3mg/L和17.7mg/L,稳定达到《污水综合排放标准》(GB8978-1996)三级标准要求。

增塑剂生产废水;气浮;水解酸化;上流式厌氧污泥床反应器;循环活性污泥工艺(CASS)

1 前言

增塑剂,也称为塑化剂,是工业上被广泛使用的高分子材料助剂。目前我国增塑剂总产能超过400万吨/年,生产能力位居世界第一。根据化学结构不同,增塑剂主要分为邻苯二甲酸酯类、脂肪族二元酸酯类、磷酸酯类、聚合型增塑剂、苯多酸酯类、环氧化合物、多元醇酯类和含氯化合物等[1]。增塑剂生产过程中产生大量高浓度废水,其废水成分复杂,化学需氧量(COD)高,处理难度大,含有大量无机盐、芳香族有机物、高分子化合物,色度和有机物浓度高[2]。且此类废水具有较高的毒性,若直接排放将会对环境造成严重影响;同时,由于这些污染物质相对分子量大,结构复杂,且含苯环结构,难以生化处理,因此增塑剂废水的处理是增塑剂行业发展中一个非常棘手的问题[3]。

某增塑剂生产企业的废水处理工程于2016年初建成并投入运行,该工程建设处理规模为300m3/d,设计出水水质要达到《污水综合排放标准》(GB8978-1996)三级标准的要求。该工程设计采用以气浮、水解酸化、UASB、CASS为主体的处理工艺,经过近8个月的工艺设计、设备安装及工艺调试,现全套废水处理工程运行正常,出水稳定达到设计排放标准要求。

2 设计进出水水质

该工程的废水来源主要是增塑剂水洗工段废水、压滤脱水、真空排水、闪蒸排水、精馏排水、废催化剂再生废水及废吸附剂再生废水等。废水中的主要污染物包括醇、邻甲酸、邻苯二甲酸酯(DOP)、动植物油等,有机物成分复杂,间歇性排放,水力负荷波动较大,具有增塑剂废水的典型特点。设计进出水水质见下表。

设计进出水水质表

3 处理工艺

3.1 工艺确定

该工程增塑剂废水设计进水水质CODCr为8000~10,000mg/L,B/C约为0.25,CODCr浓度高,可生化性差,属于难生物降解废水。目前,国内对这类废水一般采用一级物化处理,二级生化处理[4]。

该废水主要去除的污染因子除了有机物(CODCr)外还有NH3-N及动植物油等,在设计选择工艺时考虑了以下问题:1)该废水间歇性排放,水力负荷波动较大,所选工艺必须具有一定的抗冲击负荷能力;2)设计水质CODCr为8000~10,000mg/L,废水的CODCr浓度较高,所选工艺必须考虑加强有机物去除;3)废水中有一定的动植物油,必须考虑对动植物油的去除;4)厂区可使用的面积有限,水处理构筑物占地面积不能太大。所以,处理工艺的选择在结合该行业废水的典型特点和成熟处理技术时,还要考虑废水的特殊性以及适用性。

综合以上分析,该工程设计借鉴同类增塑剂项目废水处理设计实例,采用“气浮+水解酸化+UASB+CASS”为主体的处理工艺,工艺流程见图1。

图1 废水处理工艺流程图

废水经过格栅拦截去除废水中的大颗粒物质及漂浮物后进入调节池。设置旁路管道连接事故池,对生产事故情况下排放的高浓度废水进行暂存并少量泵入调节池与废水混合,避免对后续生化处理系统进行冲击,造成生化处理系统瘫痪。

生产废水在调节池内调节水质和水量,调节池的废水经加压水泵打入压力溶气罐,随回流澄清液加压打入气浮池,并加入PAC和PAM混凝剂,达到有效去除动植物油脂类物质的目的。气浮池出水自流入水解酸化池,利用废水中的原位微生物,通过兼氧微生物的水解、酸化作用,使分子结构发生改变(断键、开环、还原、裂解基团取代等),将废水中的大分子、难生物降解的有机物水解转化成小分子、易生物降解的溶解性有机物,提高废水的可生化性,并去除部分COD、BOD,在一定程度上起到均化水质的作用。水解酸化池出水经泵提升至UASB厌氧反应器,通过厌氧颗粒污泥的降解和转化,将废水中的大部分有机质降解为CH4、CO2、H2O或转化为细胞体,有效降低废水的COD指标。UASB出水自流至CASS池,在预反应区内,活性污泥中的微生物通过酶的快速转移机理,迅速吸附废水中大部分可溶性有机物,经历一个高负荷的基质快速积累过程,这对进水水质、水量、pH值及有毒有害物质起到较好的缓冲作用,同时抑制丝状菌的生长,可有效防止污泥膨胀,随后在主反应区经历一个较低负荷的基质降解过程。CASS工艺集反应、沉淀、排水功能于一体,污染物的降解在时间上是一个推流过程,而活性污泥微生物则处于好氧、缺氧、厌氧的周期性变化,氧浓度梯度大、转移效率高,生化反应推动力大,有机物去除率高,有效降低CODCr;在好氧条件下通过硝化细菌的作用将废水中的氨氮转化为硝酸盐和亚硝酸盐,从而达到对NH3-N的去除,CASS上清液经过滗水器后达到《污水综合排放标准》(GB8978-1996)三级标准要求后纳管排放。

气浮池浮渣和UASB及CASS的剩余污泥在污泥浓缩池内经重力浓缩后,由污泥泵送入污泥脱水机进行脱水,产生的泥饼外运处置。污泥浓缩池的上清液和污泥脱水机脱出的污水回流至前端水解酸化池与进水混合再处理,避免产生二次污染。

该工程利用水解酸化池较好的抗冲击负荷能力以及UASB的高有机负荷,有效应对了增塑剂废水的处理。CASS池工艺流程简单,有机物去除率高,抗冲击能力强,污泥产量低,污泥性质稳定,与传统活性污泥法相比,无二沉池及污泥回流设备,建设费用可节省10%~25%,占地面积可减少20%~35%,运行费用可节省10%~25%。

3.2 主要构筑物及设计参数

(1)集水池和格栅。设计流量为300m3/d,按12.5m3/h计,集水池尺寸为3.0×1.5×4.0(m),超高1.0m,有效容积13.5m3;内置回转式格栅分离机1台;集水池内设污水泵2台(1用1备),型号为WQ40-15-15-1.5,单台流量为15m3/h,扬程15m,功率为1.5kW。配备液位控制器及流量计。

(2)事故池。事故池尺寸为10.0×5.0×4.5(m),超高0.5m,有效容积200m3,内设污水提升泵2台(1用1备),单台流量为100m3/h,型号为WQ100-100-15-7.5,扬程15m,功率为7.5kW。

(3)调节池。设计水力停留时间为6h,尺寸为5.0×4.0×5.0(m),超高1.0m,有效容积80m3,在池底设集水坑,水池底以i=0.01的坡度坡向集水坑,集水坑内设2台自动搅匀潜污泵,1用1备,型号为WQ65-25-15-2.2,水泵基本参数为:流量25m3/h,扬程15m,功率2.2kW。

(4)气浮池。采用加压溶气气浮,气浮池有效容积2m3,所需空气量135L/h,并配置加压溶气罐1个,空压机2台(1用1备),PAC、PAM加药泵各1台。

(5)水解酸化池。设计水力停留时间为8h,有效容积100m3,分为2格,单格尺寸6.0×3.0×3.3(m),有效水深2.8m,超高0.5 m。底部设生物填料和搅拌器。

(6)UASB厌氧反应器。碳钢罐体,尺寸为Φ8.0m×9.0m,有效容积377m3,水力停留时间30h,有效水深7.5m,COD容积负荷为6kgCOD/m3·d,外置循环泵。

(7)CASS池。尺寸为18.0×4.5×4.0(m),有效容积283.5m3,有效水深3.5m;1日运行周期数为4,设置滗水器1台 ,鼓风机2台(1用1备),曝气采用微孔曝气盘曝气。

(8)污泥浓缩池。尺寸为5.0×2.5×4.5(m),超高0.5m,配套G40-1污泥输送泵1台,流量5m3/h,扬程为30m,功率1.5kW。

4 运行情况

4.1 系统运行

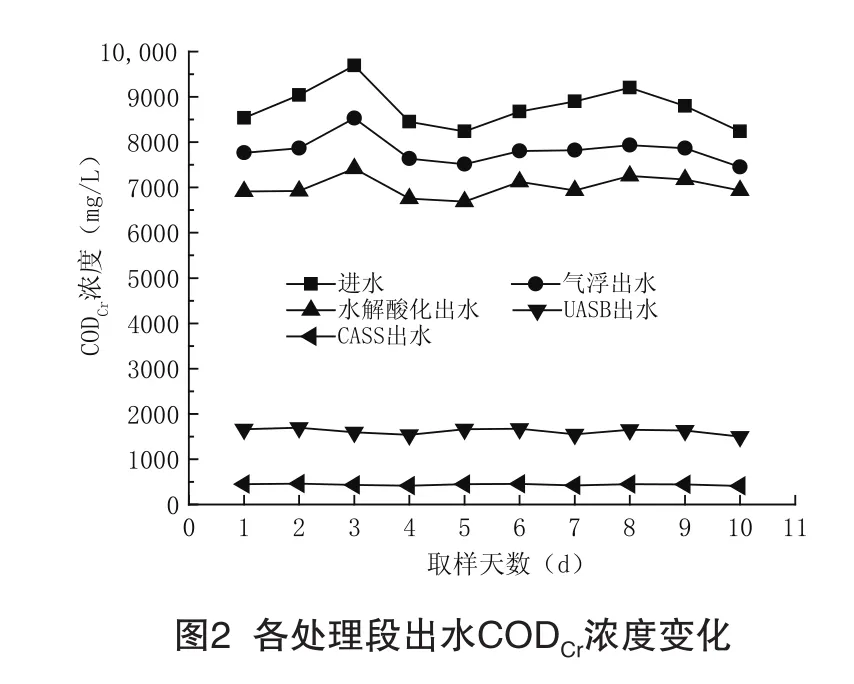

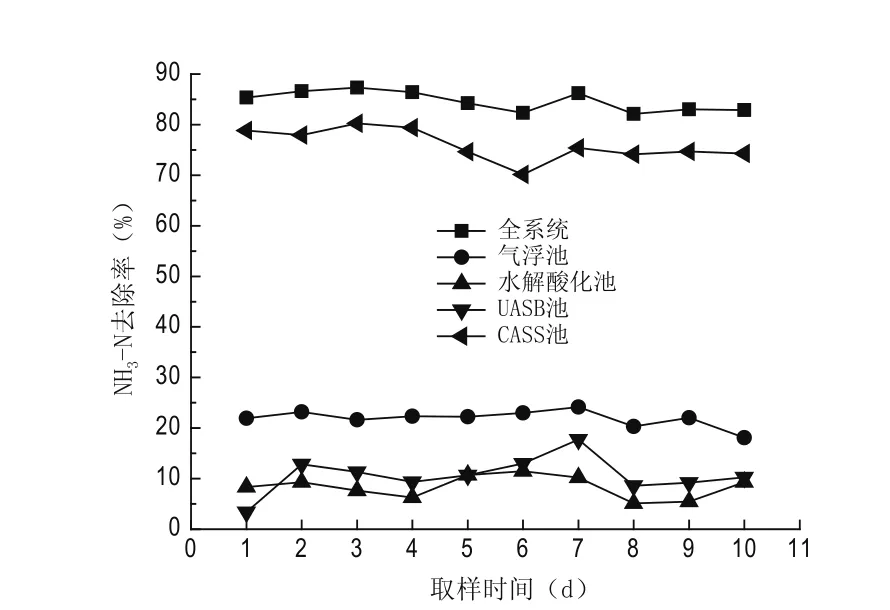

该工程设计、建设、安装、调试完成后,按照设计流量和运行参数运行了3个月,处理系统基本稳定运行,经对整个处理系统的各处理段进、出水水质进行取样检测,分析对CODCr及NH3-N的处理情况,CODCr进、出水浓度及去除率如图2、图3所示,NH3-N进、出水浓度及去除率如图4、图5所示。

从图2~图5中可以看出,在进水CODCr、NH3-N平均质量浓度为8775.5mg/L和115.5mg/L的情况下,经过该工艺处理后,出水CODCr、NH3-N平均质量浓度为438.3mg/L和17.7mg/L,CODCr、NH3-N平均去除率达到95%和85%,稳定达到《污水综合排放标准》(GB8978-1996)三级标准要求。另外,UASB池和CASS池对CODCr均有较高的去除率,达到75%左右;CASS池对NH3-N起到主要的去除作用,平均去除率为74%,气浮池对NH3-N的去除率为22%,主要来自吹脱作用对NH3-N的去除,水解酸化池和UASB池对氨氮去除率较低,平均去除率在10%左右。整个处理系统具有一定的抗冲击负荷能力,且对CODCr和NH3-N具有稳定的去除效果。

图5 各处理段出水NH3-N去除率

4.2 运行费用

该处理系统的运行费用主要是电费、药剂费、污泥处理费、检查维修费和人工费用等。

(1)电费:工艺系统使用功率总数为24.7kW,每日使用的电量为466.8kW·h,平均电价0.70元/kW·h,处理每m3废水电费为466.8 × 0.70 ÷ 300 = 1.09元/m3。

(2)药剂费:药剂费主要是PAC、PAM的费用,根据实际使用情况,药剂每天投加约30kg,费用约为0.15元/m3。

(3)污泥处理费:根据实际情况,费用为0.20元/m3。

(4)检查维修费:每年对水泵、风机等设备的维护费用按照2万元考虑,维护费用为0.20元/m3。

(5)人工费:主要是操作分析人员的工资部分,定员2人,工资以2500元/月计,折合人工费为0.56元/m3。

(6)该工程处理每吨废水的日常运行总费用为:1.09+0.15+0.20+0.20+0.56=2.20元/m3。

5 结论

(1)采用“气浮+水解酸化+UASB+CASS”工艺对增塑剂生产废水具有较好的处理效果,可很好地解决增塑剂废水CODCr浓度高、可生化性差的问题,出水水质稳定达到《污水综合排放标准》(GB8978-1996)三级标准的要求。

(2)在实际生产中,生产废水的水质水量变化大,前段采用水解酸化+UASB,解决了该问题,对冲击负荷有一定的缓冲能力。

(3)针对该废水含有一定的动植物油,采用气浮作为预处理,配合絮凝剂的投加,可将动植物油去除率稳定达到90%以上。

(4)UASB池和CASS池对CODCr均有较好的处理效果,CODCr去除率达75%左右;另外,CASS池对NH3-N具有显著去除效果,去除率达到74%。UASB池和CASS池是该工艺的关键环节,直接决定了废水的处理效果。

(5)该工艺对于增塑剂生产废水的处理是可行的,且运行费用低,具有较好的环境效益和社会效益。

[1] 陈立军,陈丽琼,张欣宇,等.耐寒增塑剂的应用及发展[J].塑料科技,2007,35(4):76-79.

[2] 刘世强,宁培森,丁著明.增塑剂生产废水处理研究进展[J].塑料助剂,2016,118(4):13 -19.

[3] 赵辉,蒋平平,董玉明,等.增塑剂生产废水的处理及其资源化利用[J].增塑剂,2011,22(2):48- 51.

[4] 沈洪来.增塑剂废水处理方法探讨[J].增塑剂,2003(2):39- 41.

Engineering Design for Wastewater Treatment of Plasticizer Production

XU Liang

(CCIC Physical and Cheem ical Testing Co., Ltd, Shanghai 200436, China)

The capacity of wastewater produced by a certain enterprise of p lasticizer is 300m3/d. The wastewater has the characteristics of high concentration of CODCr, poor biodegradability, large relative molecular weight of pollutants and com plex structure. The engineering design of this project adopts the treatment process of air flotation, hydrolysis acidification, UASB, CASS as a main princip le part. The paper introduces the design parameters of the main structure of each treatment unit. When the average mass concentration of CODCrand NH3-N in effluent was 8775.5mg/L and 115.5mg/L,through the treatment, the said two indexes of the effluent water decreased to 438.3 mg/L and 17.7mg/L,which indicated that the effluent water quality met the specification of grade 3in “integrated wastewater discharge standard” (GB8978-1996) stably.

p lasticizer wastewater; air flotation; hydrolytic acidification; UASB; CASS

X703

A

1006-5377(2017)05-0053-04