碱木质素填充天然橡胶的特性研究

2017-06-07张翠美崔雪静孙艳妮姜瑞玉赵季若

张翠美, 崔雪静, 孙艳妮, 姜瑞玉, 赵季若, 冯 莺*

(1. 青岛科技大学 山东省烯烃催化与聚合重点实验室;橡塑材料与工程教育部重点实验室;山东省橡塑材料与工程重点实验室, 山东 青岛 266042; 2. 青岛市产品质量检验技术研究所, 山东 青岛 266101)

·研究报告——生物质材料·

碱木质素填充天然橡胶的特性研究

张翠美1, 崔雪静1, 孙艳妮2, 姜瑞玉1, 赵季若1, 冯 莺1*

(1. 青岛科技大学 山东省烯烃催化与聚合重点实验室;橡塑材料与工程教育部重点实验室;山东省橡塑材料与工程重点实验室, 山东 青岛 266042; 2. 青岛市产品质量检验技术研究所, 山东 青岛 266101)

研究了碱木质素填充天然橡胶的规律,考察了胶料内填料网络结构特点及其对动态力学性能的影响。通过扫描电镜(SEM)、力学性能测试和动态力学性能测试对硫化胶进行观察和分析。结果表明:填充10 %~50 %碱木质素时,碱木质素在天然橡胶中几乎没有填料-填料相互作用,且橡胶-填料相互作用很弱,碱木质素颗粒之间发生了团聚;碱木质素填充后胶料的力学性能没有大的降低,填充10 %碱木质素时,硫化胶的拉伸强度为30 MPa,高于未填充碱木质素时的28.7 MPa;碱木质素的加入一定程度地促进了橡胶的硫化,交联密度随着碱木质素的加入而增大,当碱木质素用量达到50 %时交联密度有所下降,拉伸强度未20.1 MPa;胶料的老化性能随碱木质素的加入得到改善;碱木质素的加入对硫化胶的抗湿滑性和滚动阻力没有明显影响。

碱木质素;天然橡胶;Payne效应;力学性能

天然橡胶是从天然植物中采集加工得到的一种高弹性聚合物材料,是一种以聚异戊二烯为主要成分的天然高分子化合物,因其具有优异的综合性能和加工性能,是目前应用最广泛的通用橡胶。为了进一步提高天然橡胶制品的物理机械性能,同时降低其工业上的使用成本,通常要在胶料中加入填料[1-3]。常见的天然橡胶补强填充剂有炭黑、白炭黑,近年来,国内外还广泛尝试了将陶土、滑石粉、高岭土、碳酸钙、蒙脱土等无机矿物材料应用在橡胶中的研究[4]。目前炭黑仍是橡胶工业中最主要的补强填充剂,在橡胶工业中长期占据重要地位[5-6]。随着能源的日益紧张和石油价格的不断上涨,可以预见未来炭黑的供应将越来越紧张。因此,寻找新型填料代替炭黑填充及补强天然橡胶具有较高的实际应用价值。近几年,木质素作为无毒、廉价、来源永不枯竭的“绿色增强剂”在橡胶中的应用呈现出持续增长的趋势,既解决了环境污染问题,又实现了资源的可再生利用[7]。碱木质素是一种三维网状结构的天然芳香族聚合物,分子中含有大量的酚羟基、醇羟基、羧基等极性基团,可通过界面化学反应提高与橡胶基体的作用力;碱木质素分子中含有阻位酚结构,对自由基有一定的捕捉能力,可有效提高橡胶的抗热氧老化性能[8-9];碱木质素用作橡胶填料时,还具有低密度、 可生物降解、 价格低廉和易加工等优点[10]。因此,本研究分别从RPA动态力学性能、 结合胶含量、 扫描电镜及力学性能等方面对碱木质素填料在天然橡胶中的填充行为进行了评价。

1 实 验

1.1 原料、试剂与仪器

天然橡胶SCR-5,海南橡胶股份有限公司;碱木质素(芳香性高聚物),新沂市飞皇化工有限公司;炭黑N330,山西三强炭黑集团;硫磺、吗啉基苯并噻唑酰胺(NOBS)、氧化锌(ZnO)、硬脂酸(SA)、N-苯基-N′-环己基对苯二胺(4010),均为市售工业级产品。

HAAKE型转矩流变仪,上海科创科技公司;SK-1608型双辊开炼机,上海橡胶机械厂;GT-M2000-A型无转子硫化仪,台湾高铁科技股份有限公司;XLB型平板硫化机,佳鑫电子设备有限公司;ShoreA型橡胶硬度计,上海险峰电影机械厂;HD-10型厚度计,上海化工机械四厂;GT-AI-7000M型拉力实验机,台湾高铁公司;RPA2000型橡胶加工分析仪,美国ALPHA科技有限公司;JSM-6700F型扫描电子显微镜,JEOL日本电子仪器公司。

1.2 试样制备

基本配方(g):天然橡胶 100,氧化锌 5,硬脂酸 2,防老剂4010 1,促进剂NOBS 1,硫磺 2.5,碱木质素用量分别为0、10 %、20 %、30 %、40 %和50 %(以天然橡胶质量计,下同)。

使用转矩流变仪混炼胶料,设置密炼室温度90 ℃,转子转速60 r/min。加入天然橡胶,混炼1 min;加入ZnO、SA和防老剂4010,混炼2 min;加入填料,混炼4 min;在110~115 ℃下排胶。于开炼机上待其包辊后,加入硫磺和促进剂,吃料完毕后,左右割刀4次,打三角包5次,混炼均匀后下片,制得混炼胶。

使用平板硫化仪硫化混炼胶,硫化温度为143 ℃,硫化压力为10 MPa,硫化时间为无转子硫化仪所测定的正硫化时间,制得硫化胶。

1.3 性能测试

1.3.1 动态力学性能测试 应变扫描采用RPA2000型橡胶加工分析仪进行,应变扫描实验测试条件为温度60 ℃,频率1Hz,测试范围0.28 %~150 %;DMA动态分析测试条件为频率10 Hz,升温速率3 ℃/min,测试温度范围为-80~80 ℃,最大动态负荷为2 N,最大振幅为120 μm,采用双臂悬梁形变模式。

1.3.2 结合胶含量测定 将混炼后停放的混炼胶剪成1 mm3的小碎块,称取约0.5 g(质量记为m1),封包于质量为m2的不锈钢网中,浸于100 mL甲苯溶液中,在室温下浸泡48 h,然后重新换溶剂浸泡24 h,取出钢网真空干燥至质量恒定,称质量,记为m3。结合胶含量(y)计算公式如式(1)所示:

y=(m3-m2-m1×W)/(m1×W)

(1)

式中:W—混炼胶中填料的质量分数,%。

1.3.3 扫描电镜测试 氮气氛围下将液氮脆断的硫化胶断面进行喷金处理,用于扫描电镜观察。

1.3.4 硫化特性测试 采用GT-M2000-A型无转子硫化仪,按GB/T 9869—1997在143 ℃进行测试,根据硫化仪曲线确定工艺正硫化时间。

1.3.5 交联密度测定 称取质量约为1 g的硫化试样,质量记为m4;然后将试样放入盛有40 mL环己烷溶剂的磨口广口瓶中,塞好;在室温下溶胀72 h,达到溶胀平衡后取出;用滤纸吸净溶胀试样表面的溶剂,称其质量,记为m5;在真空干燥箱中干燥至质量恒定,称其质量,记为m6,根据Flory公式计算硫化胶交联密度[11],见式(2):

(2)

其中,φ的计算方法如式(3)~式(5)所示:

φ=V1/(V1+V溶)

(3)

V1=m4f/ρ

(4)

V溶=(m5-m6)/ρ溶

(5)

式中:Ve—硫化胶交联密度,mol/cm3;v—溶剂的摩尔体积,108.2 cm3/mol;Vl—橡胶相所占体积,cm3;φ—溶胀试样中的橡胶相体积分数;V溶—溶胀试样中溶剂所占体积,cm3;Χ—橡胶与溶剂的相互作用系数,0.44;f—硫化试样中橡胶相质量分数;ρ溶—溶剂密度,0.778 g/cm3;ρ—橡胶密度,0.871 g/cm3;m4—溶胀前硫化试样质量,g;m5—溶胀后硫化试样质量,g;m6—烘干后硫化试样质量,g。

1.3.6 力学性能测试 拉伸性能按GB/T 2041—2006测试,拉伸速度为500 mm/min;撕裂性能按GB/T 528—2009测试,拉伸速度为500 mm/min;硬度按GB/T 531—1999测定;热空气老化按GB/T 3512—2001测定,老化温度100 ℃,老化时间72 h。

2 结果与讨论

2.1 混炼胶的应变扫描特性分析

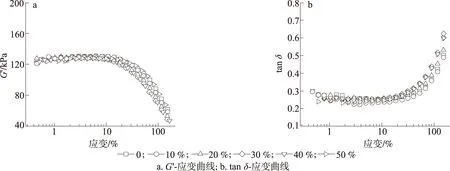

碱木质素填充天然橡胶混炼胶的应变扫描曲线如图1所示。由图1可见,随着碱木质素填充量的增加,混炼胶的储能模量(G′)随之升高。当应变达到20%左右,储能模量(G′)呈现出快速下降的趋势,表现出一定的Payne效应[6],随着碱木质素填充量的增多,Payne效应越来越明显。

图 1 不同碱木质素用量对混炼胶应变扫描曲线的影响

由图1可见,填充碱木质素混炼胶与未填充碱木质素混炼胶的G′和tanδ对应变的依赖性相似。为验证此观点,以未填充碱木质素混炼胶的G′-应变曲线与tanδ-应变曲线为基准,其他填充碱木质素混炼胶的曲线进行上下左右平移,得到图2所示的叠加曲线,发现曲线叠加性很好。有研究认为,这种填充橡胶与基体聚合物相类似的非线性行为表现出的Payne效应主要来源于橡胶-橡胶之间的相互作用,而填料-填料之间、填料-橡胶之间的相互作用对Payne效应的贡献不大[12]。因此,可以认为碱木质素填充天然橡胶,填料-填料相互作用很小,体系中仅有少量填料网络的存在或者无填料网络生成;碱木质素与天然橡胶分子链之间的相互作用也很小;低应变下,G′和tanδ基本保持恒定,说明橡胶分子链之间的相互作用没有被打破;当应变大于一定值后,胶料受到的剪切作用增加到一定程度,橡胶分子链间的相互作用开始被打破,表现为储能模量(G′)的迅速下降,即为Payne效应。由以上分析可知,碱木质素填充天然橡胶时,填料与橡胶基体之间并无显著相互作用,碱木质素分布在橡胶大分子之间,因为简单的稀释作用削弱了橡胶分子链间的相互作用。碱木质素填充量越大,这种稀释作用就会越明显,橡胶分子链间的相互作用越来越弱,因此受到外力作用更容易被打破,从而表现为Payne效应的增大[13]。

图 2 混炼胶应变扫描曲线叠加图

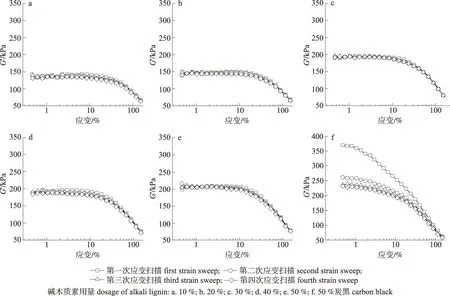

为了进一步说明碱木质素填充天然橡胶仅有少量填料网络存在或并无填料网络生成,图3给出了对填充碱木质素和炭黑的混炼胶做连续4次应变扫描(应变测试范围为0.28 %~150 %)的结果。

图 3 混炼胶的连续4次应变扫描曲线

由图中扫描结果可见,填充碱木质素混炼胶的连续4次扫描曲线几乎重叠。而50 %炭黑填充混炼胶的扫描结果明显不同,随着每一次扫描的进行,曲线从上到下依次排列,且越到后面的扫描,曲线越相互靠近。这种扫描结果的差异就是炭黑填充橡胶和碱木质素填充橡胶后胶料中的相互作用不同造成的。炭黑粒子具有较高的结构度和较大的比表面积,在橡胶中形成炭黑聚集体,填料之间相互作用强,炭黑聚集体间相互连接形成填料网络。这种填料网络受到RPA剪切作用被打破,被打破的填料网络来不及重建,开始进行第二次扫描,同等形变下需要的剪切作用力小,使得第二次扫描曲线位于第一次扫描曲线下面。如此往复,填料网络不断被打破,扫描曲线依次下移,直到最后填料网络几乎完全被打破,因此越到后面曲线越互相靠近[14]。而碱木质素的结构度和比表面积较小,填料之间相互作用很小,很难形成填料网络,不存在填料网络的打破与重建,因此4次扫描曲线几乎重叠到一起。由以上分析可知,图1曲线表现出的Payne效应并不是填料-填料相互作用的结果。

2.2 结合胶含量分析

炭黑填充或其他活性填充剂与橡胶在剪切力或热能作用后不被橡胶的良溶剂溶解的那部分橡胶,称为结合胶[15]。结合胶反映了橡胶与填料相互作用的程度,因此可以从结合胶含量的多少判断橡胶与填料的相互作用强弱。表1给出了不同用量碱木质素及50 %炭黑填充天然橡胶时混炼胶结合胶含量的测试结果。结果表明50 %炭黑和50 %碱木质素填充混炼胶的结合胶分别为79.2 %和2.2 %,相差较大,且随着碱木质素用量的增加,结合胶的含量减少。由表中数据可知,填充碱木质素的混炼胶中存在少量的结合胶,说明碱木质素与天然橡胶之间存在弱相互作用;随碱木质素填充量的增加,填料间发生团聚的现象越来越严重,橡胶分子链和碱木质素相互作用的机会减少,因此结合胶含量减少。总之,炭黑和橡胶间的相互作用强,碱木质素和橡胶的相互作用弱,归根结底是因为天然橡胶是非极性聚合物,而碱木质素表面含有大量极性基团,两者的表面能存在较大差异,再加上碱木质素结构度低,比表面积小,团聚现象严重,减少了其与橡胶接触的机会,因此碱木质素和橡胶相互作用弱。

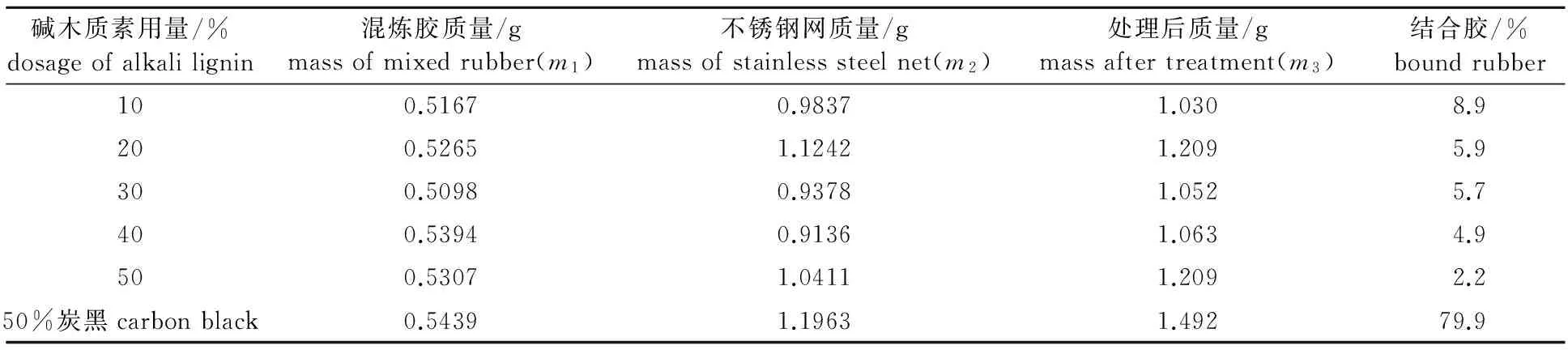

表 1 碱木质素用量对结合胶含量的影响

2.3 硫化胶的SEM扫描电镜分析

图4为不同用量碱木质素和50 %炭黑填充的天然橡胶硫化胶的扫描电镜图。

图 4 碱木质素/炭黑填充天然橡胶硫化胶的SEM照片

从图4(a)到图4(e),碱木质素填充量依次增加,由图可见,碱木质素团聚的颗粒越来越多,也越来越大,其在橡胶中分散性逐渐变差,当碱木质素用量达到50 %时,团聚现象尤为显著。而图4(f)中几乎看不到大的团聚体的存在,与填充同等量碱木质素填充天然橡胶的电镜图(e)形成鲜明的对比。这说明炭黑与橡胶基体间的相互作用较强,炭黑可以均匀地分散在橡胶基体中,而碱木质素与天然橡胶的相互作用很弱,与之前的讨论结果相符。

2.4 硫化特性和硫化胶交联密度分析

表2给出了胶料的硫化特性和交联密度。

表 2 胶料的硫化特性和交联密度

由表2可以看出,填充碱木质素之后,橡胶的工艺正硫化时间明显缩短,这是因为碱木质素的pH值为11.22,呈碱性,碱性环境有利于促进硫化反应的加速进行。硫化胶的交联密度随碱木质素用量的增加而逐渐增加,当碱木质素用量达到50 %时交联密度出现下降趋势,但其交联密度均超过了未填充碱木质素硫化胶的交联密度,结合后面力学性能分析,可以认为碱木质素的加入,没有对天然橡胶的硫化反应产生不利影响,并且还一定程度上促进了天然橡胶硫化反应的进行。

2.5 力学性能分析

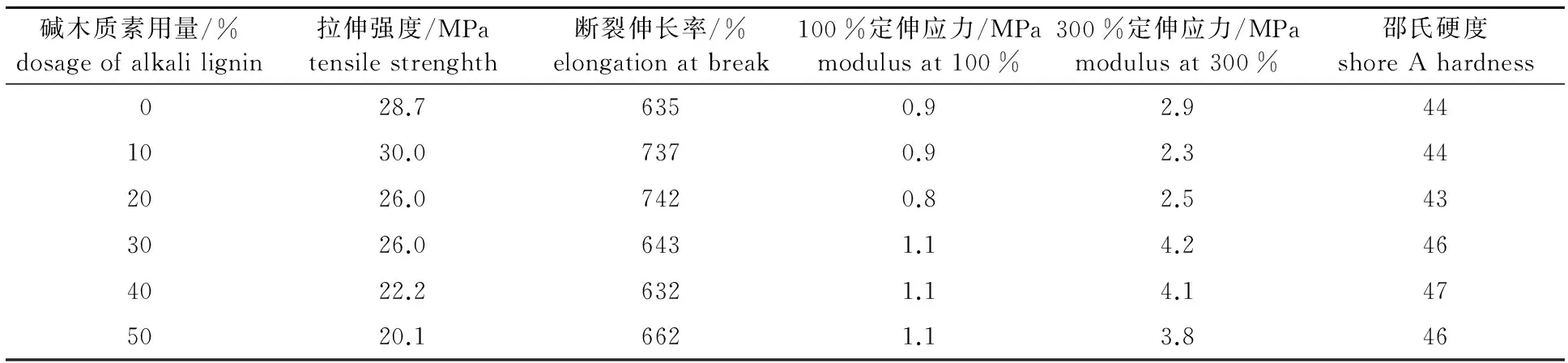

表3为力学性能测试结果,可以看出,随着碱木质素用量的增加,拉伸强度逐渐下降。当碱木质素用量为50 %时,硫化胶的拉伸强度仍然在20 MPa以上,当碱木质素用量为10 %时,拉伸强度甚至达到30 MPa,高于未填充碱木质素的28.7 MPa;当碱木质素用量达到30 %后,硫化胶的定伸应力基本稳定且高于未填充碱木质素的硫化胶;硫化胶的硬度也表现出与定伸应力相同的变化趋势。分析可见,碱木质素的加入非但没有破坏天然橡胶的力学性能,一定用量的填充反而可以使天然橡胶的力学性能有略微的提升。因此,如果仅仅作为惰性填料,碱木质素完全可以加入到橡胶中,使碱木质素得以利用,在提升天然橡胶力学性能的同时还可以降低橡胶制品的成本。

表 3 硫化胶的力学性能分析

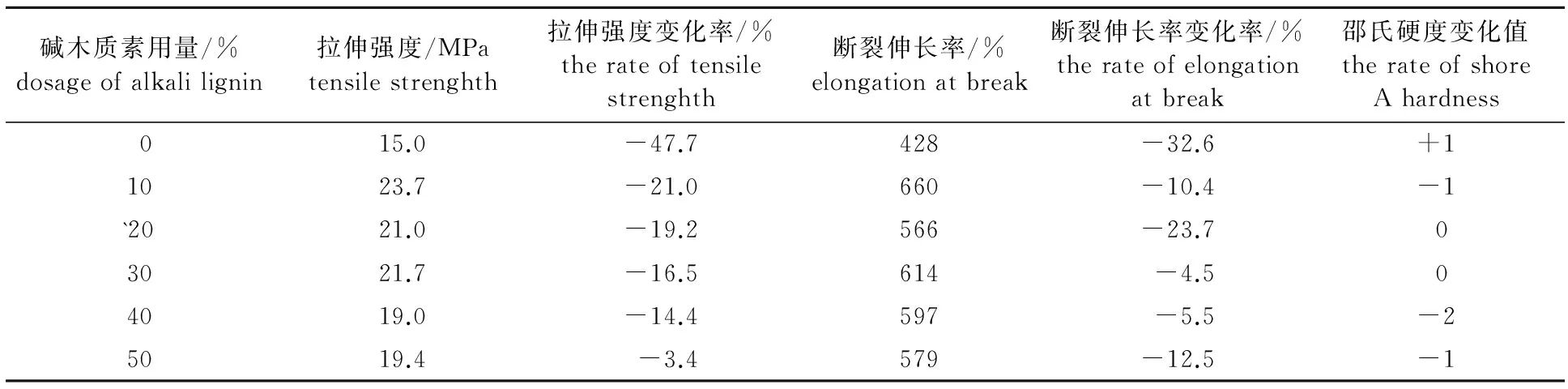

表4为硫化胶在100 ℃下老化72 h后力学性能的变化情况。可以看出,加入碱木质素后硫化胶的拉伸强度变化率和断裂伸长率变化率绝对值均小于未填充碱木质素硫化胶的变化率。这说明碱木质素的加入使硫化胶的耐老化性能得到了提高。分析认为,碱木质素表面含有的酚羟基,可以捕捉老化过程中橡胶分子链产生的自由基,阻止了链传递反应的进行,延缓了橡胶的老化过程。

表 4 碱木质素用量对硫化胶耐老化性能的影响1)

1)100℃下老化72h aging for 72h at 100℃

2.6 硫化胶的DMA分析

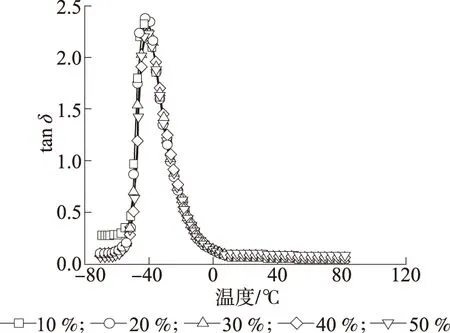

生产中常用0 ℃附近所对应的tanδ表征胎面胶的抗湿滑性能,其值越大则抗湿滑性能越好;用60 ℃附近的tanδ表征胶料的滚动阻力,其值越小表示滚动阻力越好。图5为硫化胶的DMA测试结果,可以看出,在0 ℃和60 ℃附近曲线几乎重叠,没有明显变化,说明碱木质素用量对硫化胶的抗湿滑性和滚动阻力影响不大。橡胶聚合物的动态力学性能包括损耗模量(G″)、储能模量(G′)和损耗因子(tanδ),其中损耗因子不仅与填料-橡胶间的相互作用有关,还与填料-填料间的相互作用有关。图5显示5种硫化胶的tanδ峰值相差不大,这与前面实验中所证实的结果一致,碱木质素在天然橡胶中不能形成填料网络,所以在大形变下不存在填料网络的破坏与重建,因此损耗因子不会随碱木质素用量的不同而发生明显变化。

图 5 碱木质素用量对硫化胶tan δ的影响

3 结 论

3.1 研究了碱木质素填充天然橡胶的规律,考察了胶料内填料网络结构及碱木质素对胶料性能的影响。结果表明,填充碱木质素10 %~50 %时,混炼胶中几乎不存在填料网络,且橡胶-填料相互作用弱,碱木质素颗粒之间发生团聚。

3.2 碱木质素会影响混炼胶中结合胶的含量,碱木质素填充量为10 %时,结合胶仅为8.9 %;填充量从10 %增加到50 %时,结合胶含量逐渐减少;但是力学性能没有大的降低,碱木质素填充量为10 %时,硫化胶的拉伸强度为30 MPa,高于未填充碱木质素时的28.7 MPa;且硫化胶的耐老化性能得到改善。

3.3 碱木质素的加入在一定程度上促进了天然橡胶的硫化反应,工艺正硫化时间明显缩短,且没有对天然橡胶的动态力学性能产生不利影响,硫化胶的抗湿滑性和滚动阻力无明显变化。因此,碱木质素可以作为惰性填料加入到天然橡胶中,在提升橡胶性能的同时降低橡胶制品的成本。

[1]古山种俊,A斯泰因比歇尔. 生物高分子(第二卷),类聚异戊二烯[M]. 北京:化学工业出版社,2004.

[2]张玉龙,齐贵亮. 橡胶改性技术[M]. 北京:机械工业出版社,2006:1-147.

[3]曾守信,于清溪. 橡胶制品生产手册[M]. 北京:化学工业出版社,2006:11-21.

[4]田军涛,许炳才. 非炭黑补强填料的应用研究进展[J]. 橡胶工业,2006,53(1):52-61.

[5]ADHIKARI B,GHOSH A K,MAITI S. Developments in carbon black for rubber reinforcement[J]. Journal of Polymer Materials,2000,17(2):101-125.

[6]PAYNE A R,WHITTAKER R E. Reinforcement of rubber with carbon black[J]. Composites,1970,1(4):203-214.

[7]KAMOUN A,JELIDI A,CHAABOUNI M. Evaluation of the performance of sulfonated esparto grass lignin as a plasticizer-water reducer for cement[J]. Cement and Concrete Research,2003,33(7):995-1003.

[8]汪怿翔,张俐娜. 天然高分子材料研究进展[J]. 高分子通报,2008(7):66-76.

[9]曾铮,任文坛,徐驰,等.马来酸酐接枝天然橡胶对纤维素纤维增强天然橡胶复合材料的增容作用[J]. 合成橡胶工业,2009,32(1):38-41.

[10]KEILEN J J,POLLAK A. Lignin for reinforcing rubber[J]. Industrial and Engineering Chemistry,1947,39(4):480-483.

[11]曹奇,崔蔚,贾红兵,等. 白炭黑表面改性对 NR/BR 硫化胶性能的影响[J]. 橡胶工业,2001,48(7):389-392.

[12]孙晋. 白炭黑填充溶液聚合丁苯橡胶的流变行为研究[D]. 杭州:浙江大学博士学位论文,2009.

[13]赵青松. 丁苯橡胶中填料网络结构及材料动静态力学性能的研究[D]. 北京:北京化工大学硕士学位论文,2007.

[14]刘琥. 炭黑补强天然橡胶胶乳制备纳米复合材料[D]. 上海:华东理工大学硕士学位论文,2012.

[15]MANDAL S K,BASU D K. Reactive compounds for effective utilization of silica [J]. Rubber Chemistry and Technology,1994,67(4):672-686.

Characteristic of Alkali Lignin Filling Natural Rubber

ZHANG Cuimei1, CUI Xuejing1, SUN Yanni2, JIANG Ruiyu1, ZHAO Jiruo1, FENG Ying1

(1. Shandong Provincial Key Laboratory of Olefin Catalysis and Polymerization;Key Laboratory of Rubber-plastics (QUST),Ministry of Education;Shandong Provincial Key Laboratory of Rubber-plastic,Qingdao University of Science and Technology, Qingdao 266042, China; 2. Qingdao Institute of Product Quality Inspection and Technical Research, Qingdao 266101, China)

The performance of alkali lignin filling natural rubber was studied. The characteristic of network structure of filler in rubber compound and its influence on dynamic mechanical properties were investigated. The vulcanizate was observed and analyzed by scanning electron microscopy(SEM),mechanical properties and dynamic mechanical properties test. The results showed that there was almost no filler-filler interactions in alkali lignin filled vulcanizate,the rubber-filler interactions was very weak,and the alkali lignin particles agglomerated when the filling amounts of alkali lignin were 10 %-50 %. The mechanical properties of vulcanizate were not decreased largely after filling alkali lignin. The tensile strength of 10 % alkali lignin filled vulcanizate was 30 MPa,higher than that of no alkali lignin filled sample(28.7 MPa). The filling of alkali lignin partly accelerated the vulcanization of rubber. The crosslinking density was increased with the addition of alkali lignin and it decreased when the filling amount of alkali lignin was 50 %,with the tensile strength of 20.1 MPa. The aging resistance was improved with the increase of the amount of alkali lignin. And there was no obvious impact on the vulcanizate′s wet skid resistance and rolling resistance with the filling of alkali lignin.

alkali lignin;natural rubber;Payne effect;mechanical properties

10.3969/j.issn.1673-5854.2017.03.006

2016-05-12

张翠美(1989— ),女,山东东营人,硕士生,研究方向为橡胶材料的改性和加工

*通讯作者:冯 莺,教授,博士生导师,主要从事高分子材料的改性及功能化研究;E-mail:yingfeng@qust.edu.cn。

TQ35

A

1673-5854(2017)03-0033-08