可模拟绕组内部故障的双馈风力发电半实物实时仿真平台

2017-06-05魏书荣黄苏融

魏书荣, 王 健, 张 路, 高 瑾, 黄苏融

(1. 上海电力学院 电气工程学院,上海 200090; 2. 上海大学 机电工程与自动化学院,上海 200072)

可模拟绕组内部故障的双馈风力发电半实物实时仿真平台

魏书荣1, 王 健1, 张 路1, 高 瑾2, 黄苏融2

(1. 上海电力学院 电气工程学院,上海 200090; 2. 上海大学 机电工程与自动化学院,上海 200072)

双馈风力发电机(DFIG)系统控制复杂,离线仿真与传统全实物的故障试验存在一定局限性。在控制功能强大的MATLAB/Simulink环境下构建基于dSPACE1007系统的双馈风力发电系统半实物实时仿真平台,解决可模拟绕组内部故障的实物电机、dSPACE与Simulink软件三方联调时的数据接口与控制问题。试验结果表明,该平台在DFIG定、转子匝间短路故障工况下,通过Control Desk界面可灵活改变控制参数及算法,实现电机绕组内部故障状态下的容错运行,为DFIG故障检测和容错控制研究提供硬件平台。

双馈风力发电机; 绕组内部故障; 半实物实时仿真

0 引 言

双馈风力发电机(Doubly Fed Induction Generator,DFIG)是目前风力发电机主要机型之一,定、转子均可以与电网交换能量,兼具同步发电机和异步发电机特性,具有功率灵活可调、变频器功率小等优点。同时,复杂的控制策略以及恶劣的运行环境也使其故障频发[1-2]。对于有现场调试需求的风电场来说,受现场条件限制,尤其是环境恶劣的深远海大型风电场,其现场调试极其困难。复杂多变的现场环境、高昂的维修费用以及大量的人力和时间需求制约着双馈风力系统研究的发展。因此,构建可模拟绕组内部故障的双馈风力发电机半实物仿真平台具有重要意义。

双馈风力发电试验系统可分为离线式仿真、半实物仿真及全实物试验系统。离线式仿真对硬件要求极低,单台PC机即可做到,如常用的离线仿真软件MATLAB/Simulink、PSCAD和PSIM等。离线式仿真成本低廉,控制策略调试方便,但其存在两大缺点:(1)离线仿真不具备实时性;(2)离线仿真中电机、控制器、故障区域等模块与实物有误差,难以做到精确模拟。文献[3]构建了全实物电机交流调速试验平台,主要以DSP芯片、单片机或PLC等控制器为核心。这类双馈电机模拟系统可以通过相应的代码实现对电机的灵活控制,满足了实时性的要求,但是目前未见可模拟绕组内部故障的试验平台。

半实物仿真系统中电机、控制器、故障区域等设备皆可以为工程实际设备,控制算法通过计算机实现,既可实现实物反馈信号,又可以实时观测系统的参数变化,电机、控制器等在时间上处于同步状态,数据更具真实性[4];还能通过设置故障保护避免实际发生故障可能带来的毁灭性灾难。相比离线式和全实物试验系统,半实物仿真系统优势明显。半实物仿真分为快速控制原型(Rapid Control Prototype,RCP)和硬件在环系统(Hardware in the Loop,HIL)。RT-Lab、RTDS在半实物实时仿真系统中得到了较好的应用,但其价格昂贵,一套设备动辄百万元以上。dSPACE作为虚拟控制器与实物电机相连构成RCP,也可以作为虚拟电机与控制器连接构成HIL。其价格相比RT-Lab、RTDS等便宜,与MATLAB软件的无缝接口使其无需复杂的算法代码开发,具有良好的可操作性,系统搭建成本低,算法开发周期短,已逐步应用于电力驱动系统[5-7]。

本文在MATLAB/Simulink环境下构建基于dSPACE1007的DFIG半实物仿真平台。建立转子侧与网侧变频器控制模型,在线对电机进行状态监测、信号采样,并对控制算法或参数进行实时调整;可用于电机性能、算法控制效果测试,有效降低双馈电机在绕组内部故障状态下容错运行可能存在的技术风险和经济成本。

1 DFIG系统

DFIG系统通常采用双PWM变频器背靠背结构,如图1所示。转子侧变频器实现最大风能跟踪和电机定子侧功率因数控制,以及风机并网控制等功能。网侧变频器主要用于保持直流环节电压恒定,在一定范围内实现电网侧的功率因数控制[8]。因此,双馈风力发电系统运行性能的关键在于背靠背式变频器的控制。以矢量控制为代表的线性解耦控制在DFIG系统的应用已趋于成熟,矢量控制是基于矢量定向原理,通过坐标变换,将电机模型解耦为磁通和转矩两个独立的子系统,对耦合信号进行补偿解耦,使电机受解耦的电流控制,其调速性能等效为直流电机[9]。

图1 DFIG变速恒频发电系统

图2 DFIG系统控制策略

2 dSPACE-Simulink模型接口

dSPACE1007提供丰富的Real-Time Interface (RTI)模块,实现了dSPACE硬件系统和MATLAB/Simulink的无缝衔接。RTI对MATLAB/Simulink库进行扩展,可完成各个I/O口的设置,无需复杂的代码编程[12]。建模过程中将原有MATLAB离线模型中虚拟单元采用RTI替换,运行时则可获取实时电机控制参数。MATLAB的Real-Time Workshop(RTW)模块,将Simulink模型描述成硬件识别的C代码,从而形成以dSPACE为核心的快速控制原型半实物仿真系统。

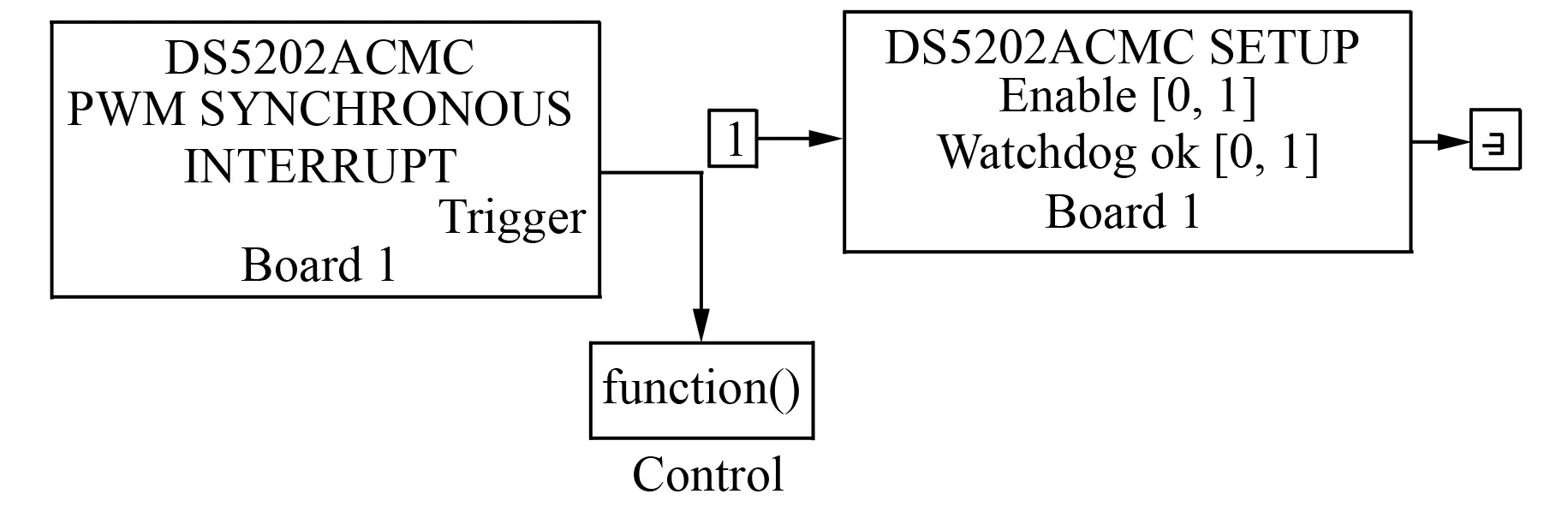

首先建立顶层控制模块,如图3所示。

图3 顶层控制模块

图3中DS5202ACMC PWM SYNCHRONOUS INTERRUPT(DPSI)模块输出触发信号,周期为0.000 1 s,决定了系统运行的最高频率为10 000 Hz。DS5202ACMC SETUP模块为整个模型的使能信号输入。将控制算法模型建立在trigger subsystem中,如图3中的Control模块,其触发信号由DPSI提供。

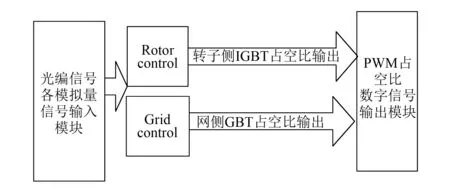

如图4所示,控制算法建模需要的RTI模块主要包括PWM数字信号输出模块,速度测量模块,电压、电流模拟量采样模块。控制算法原理参照图2。

图4 Simulink建模框图

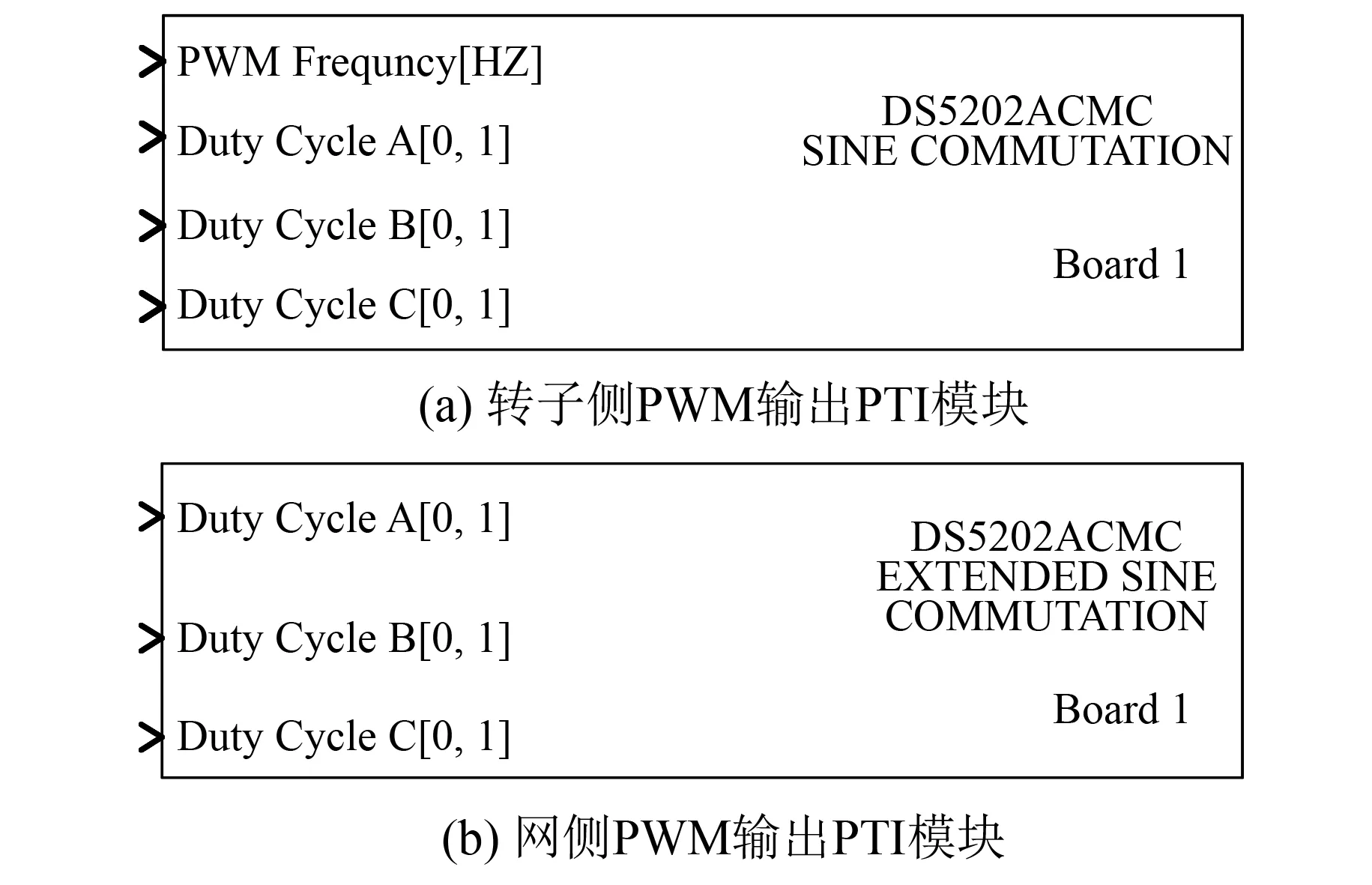

(1) PWM数字信号输出模块。dSPACE将计算出的PWM数字信号分别经硬件接口输出到IGBT。其中转子PWM脉冲输出模块为DS5202ACMC SINE COMMUTATION,如图5(a)所示。端口PWM Frequency设定控制系统的运行频率,由于DPSI模块决定了系统的时钟周期为0.000 1 s,所以其值必须被10 000整除,调试时一般设为5 000。端口Duty A、B、C分别为转子侧变频器三相桥臂上IGBT的占空比,输入值范围为0~1,防止同一桥臂IGBT直通的死区时间设为5 μs。dSPACE将该三个信号取反送入三相桥臂下开关管,因此只需发送3路PWM信号。网侧PWM占空比输出模块为DS5202 ACMC EXTENDED SINE COMMUTATION,如图5(b)所示。

图5 PWM输出模块

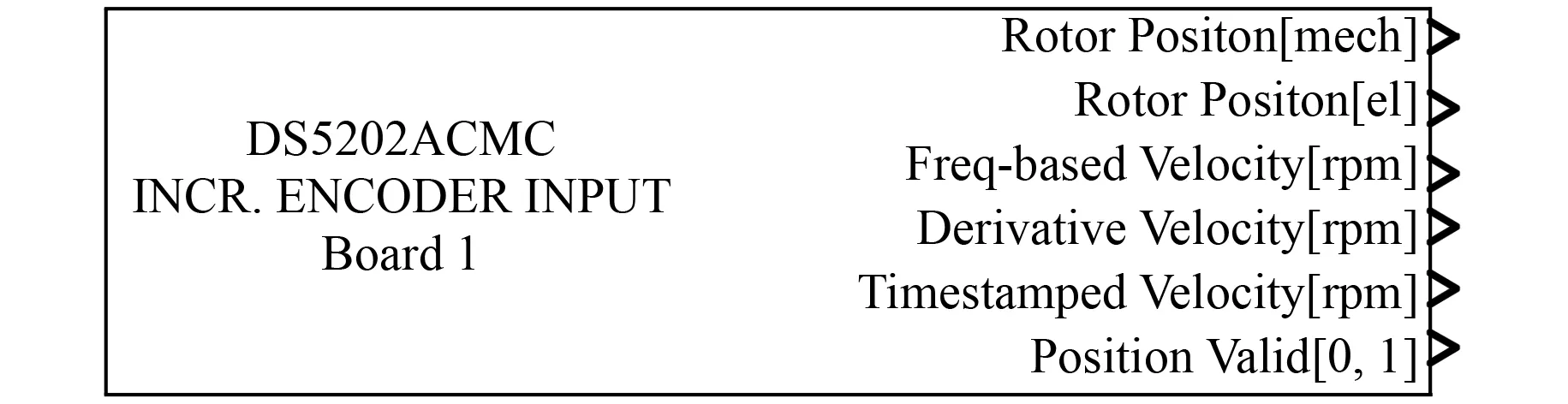

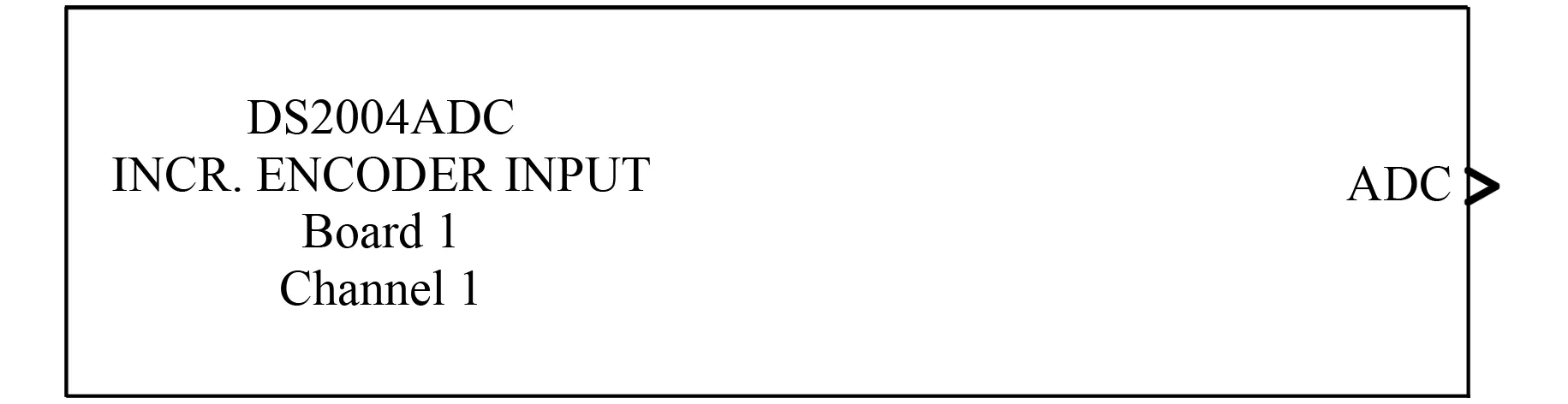

(2) 速度测量模块。增量式光电编码器信号对应的RTI接口为如图6所示的DS5202ACMC INCR ENCODER INPUT。控制时需监测电机转速以及计算转差角度,选用第二通道Rotor Position 和第四通道Derivative Velocity,其输出分别为转子旋转电角度和转子电转速。光电编码器为2 500线即每转2 500个脉冲,Z信号对应转子电角度经检测为274°,在模块中需预先设置。

图6 转速测量RTI模块

(3) 电压、电流模拟量采样模块。dSPACE采用DS2004 ADC模拟硬件接口,如图7所示。

图7 模拟量采样RTI模块

以电流采样为例说明原理。关于电流采样,硬件上经过电流传感器(如LEM)。电流传感器的实际输出电压设为Ulem,与实测电流i的关系如式(1)所示。

(1)

dSPACE模拟信号采样输出模块电压设为Uadc。若选择满量程为±5 V,则可以得到推导出电流与采样电压之间的关系,如式(2)和式(3)所示。其中:a为电流传感器零偏置,即电流为零时的LEM输出电压;b为线性比例系数。因此,运行控制策略前,应设置对应的偏置bias与比例系数gain,使其采样数值与实际值相符。

(2)

(3)

上述RTI模块结合MATLAB/Simulink电力系统模型库及其他元件库,搭建DFIG并网控制策略基本框图。

3 dSPACE-Control Desk调试

dSPACE仿真系统的Control Desk软件为模型参数调试提供友好的操作界面。将MATLAB/Simulink编译生成的*.sdf文件导入Control Desk中,设置调试页面,可以实时访问和修改系统模型的各项参数。

调试时的虚拟仪表结构图如图8所示,系统运行前,引入系统参数虚拟仪表,仪表有多种分类,根据所需监测修改的参数设置仪表,如电流波形采用时间绘图仪,而转速等模块选用圆形仪表盘,特定数值给定选用数字输入窗口,模型运行与停止选用按钮等。仪表精度,数值调整的步长与范围皆应预先设置。系统调试时,分别对转子侧变频器和网侧变频器控制模型单独调试,两侧调试成功,最终将Control Desk简化整合再进行系统整体联调,可规避调试风险,减小调试难度。

图8 Control Desk虚拟仪表结构图

系统运行时,需实时监测系统变化。并网过程中,首先起动电机,调整风机转速,待电机平稳运行时设置给定转子d、q轴电流,使发电机机端电压幅值与待并电网电压幅值相等。此时,打开并网控制的同期表,观测发电机机端电压与待并电压的相位差,微调电流给定值,使同期表显示相位差为零,则可以并网合闸。

4 试验平台

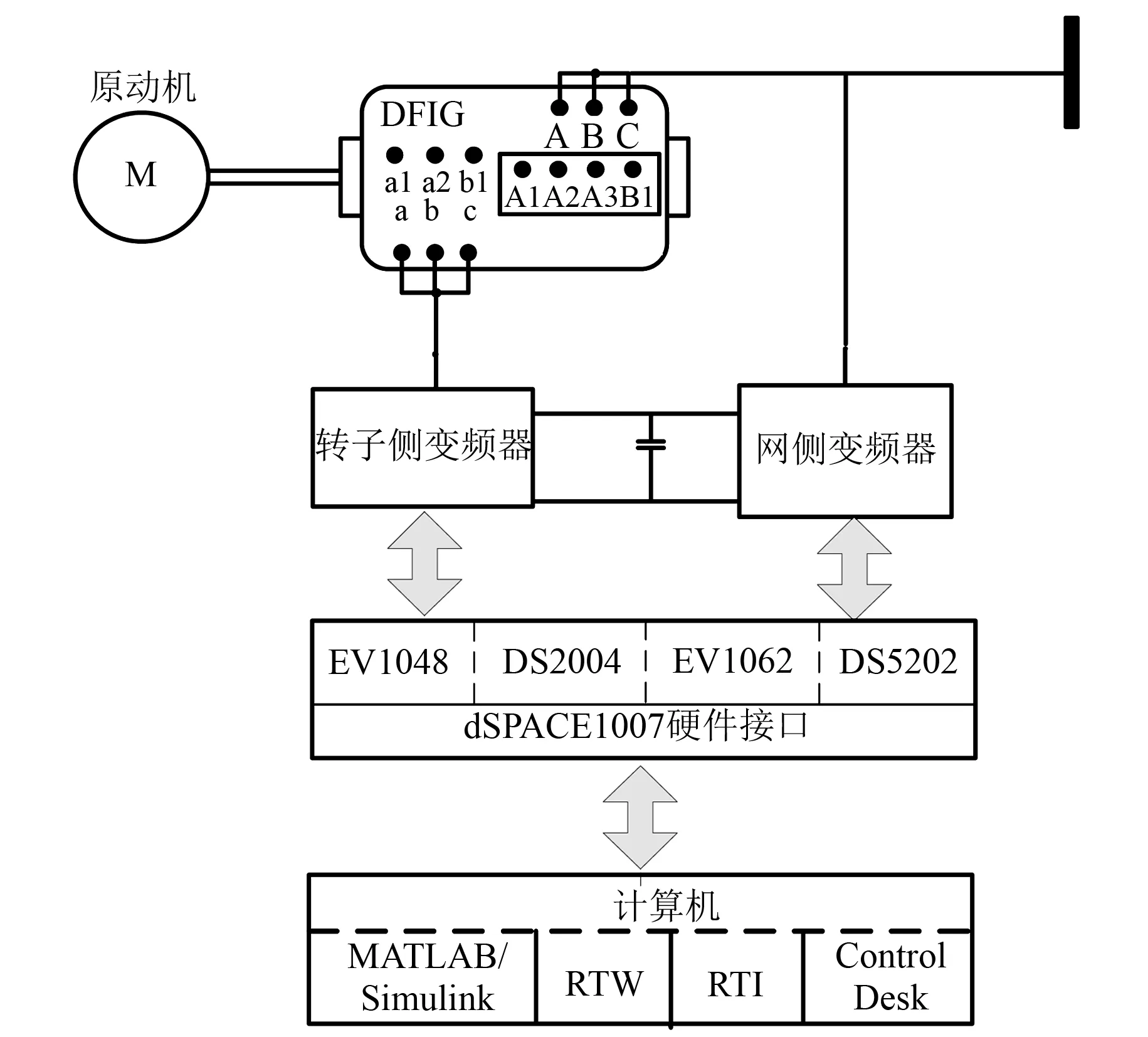

半实物仿真平台包括dSPACE软硬件系统和DFIG系统。其结构原理图如图9所示。

图9 系统结构原理图

4.1 dSPACE硬件接口

dSPACE1007具有强大的信号处理功能。本试验平台共提供4个接口,分别是EV1048,DS5202,EV1062,DS2004。各接口功能分配如下:

(1) PWM输出驱动信号;

(2) 增量式光电编码器输入信号;

(3) 变频器转子侧和网侧IGBT使能信号;

(4) IGBT报警信号,相位鉴别信号;

(5) 各路模拟信号通道。

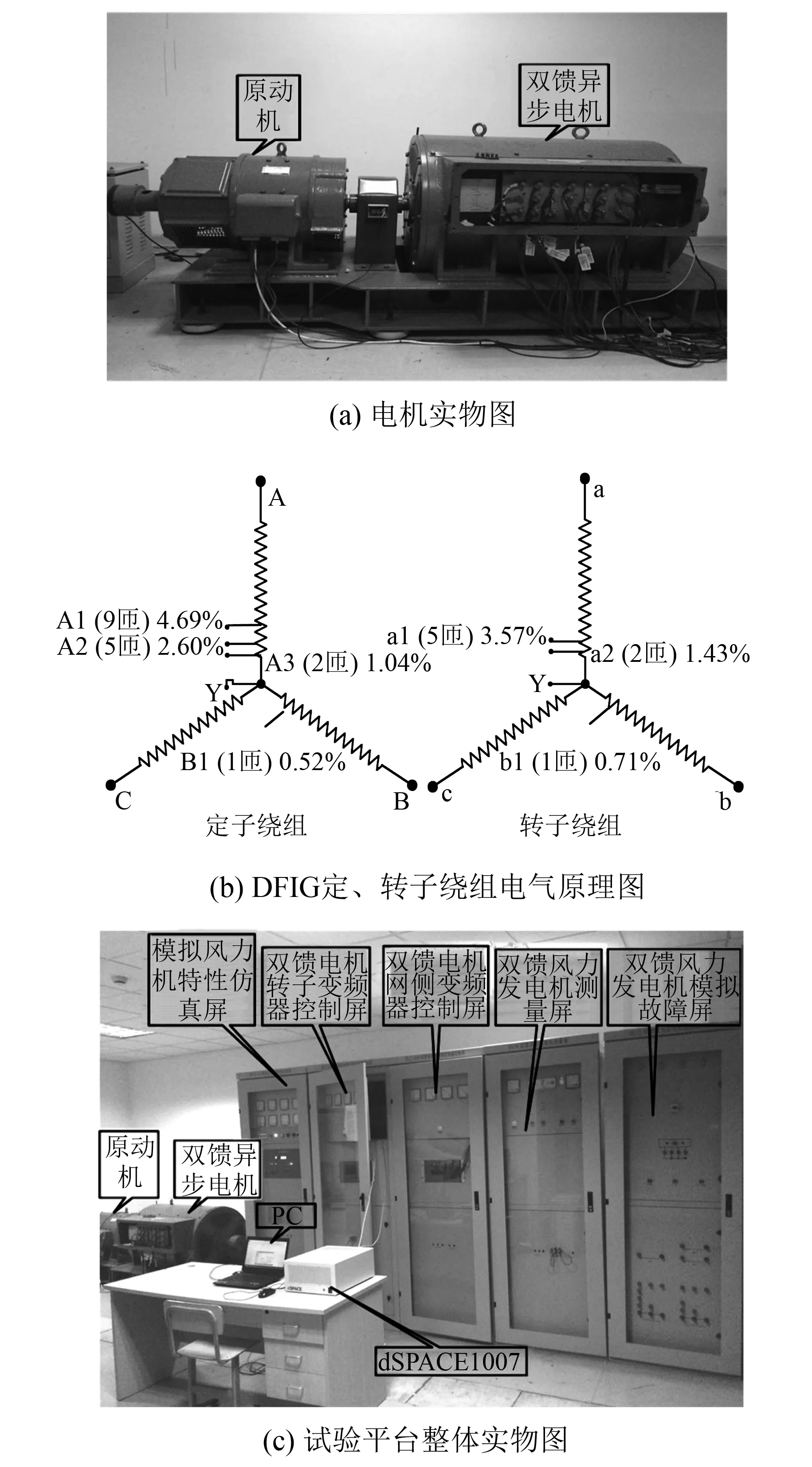

4.2 DFIG系统

DFIG系统包括可模拟风机的原动机、双馈异步电机以及控制系统。

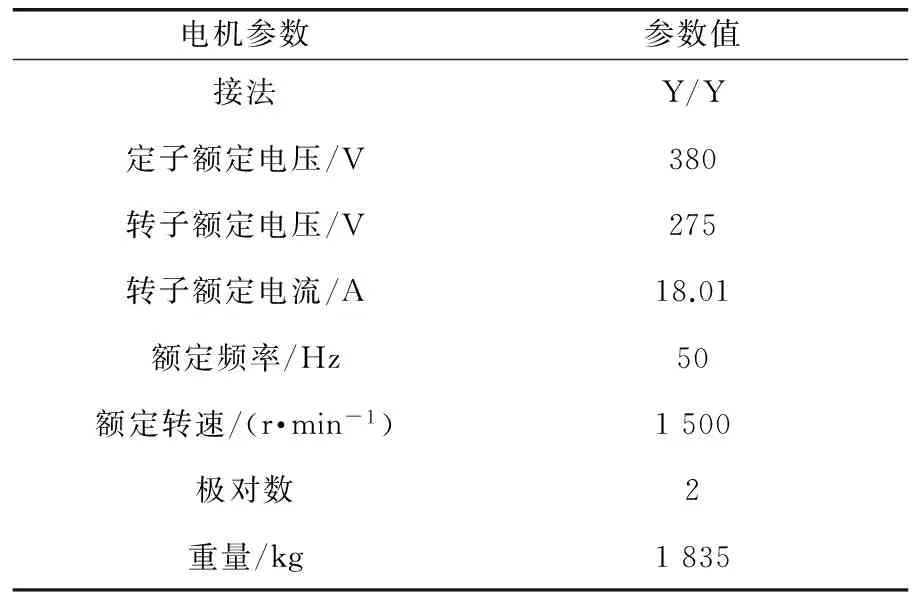

采用他励直流电动机模拟风机,双馈异步电机参数如表1所示,电机实物图如图10(a)所示。双馈异步电机可以模拟定、转子匝间短路故障。图10(b)所示为定、转子绕组电气原理图。从定、转子中性点往端部,分别引出不同匝数的抽头,不同抽头模拟严重程度不同的故障。如定子绕组中,可以将A1、Y短接模拟定子匝间短路数为5匝的单相匝间短路故障。若将A1与B1短接,则能够模拟相间匝间短路故障。

表1 双馈电机参数

控制系统共有5部分,包括模拟风力机控制屏、转子侧变频器控制屏、网侧变频器控制屏、测量屏和模拟故障屏。模拟风机控制屏可调节风速(原动机转速)模拟不同风况。转子侧、网侧和测量屏为DFIG正常并网所需,而故障控制屏可选择故障种类。试验平台整体实物图如图10(c)所示。

5 试验结果

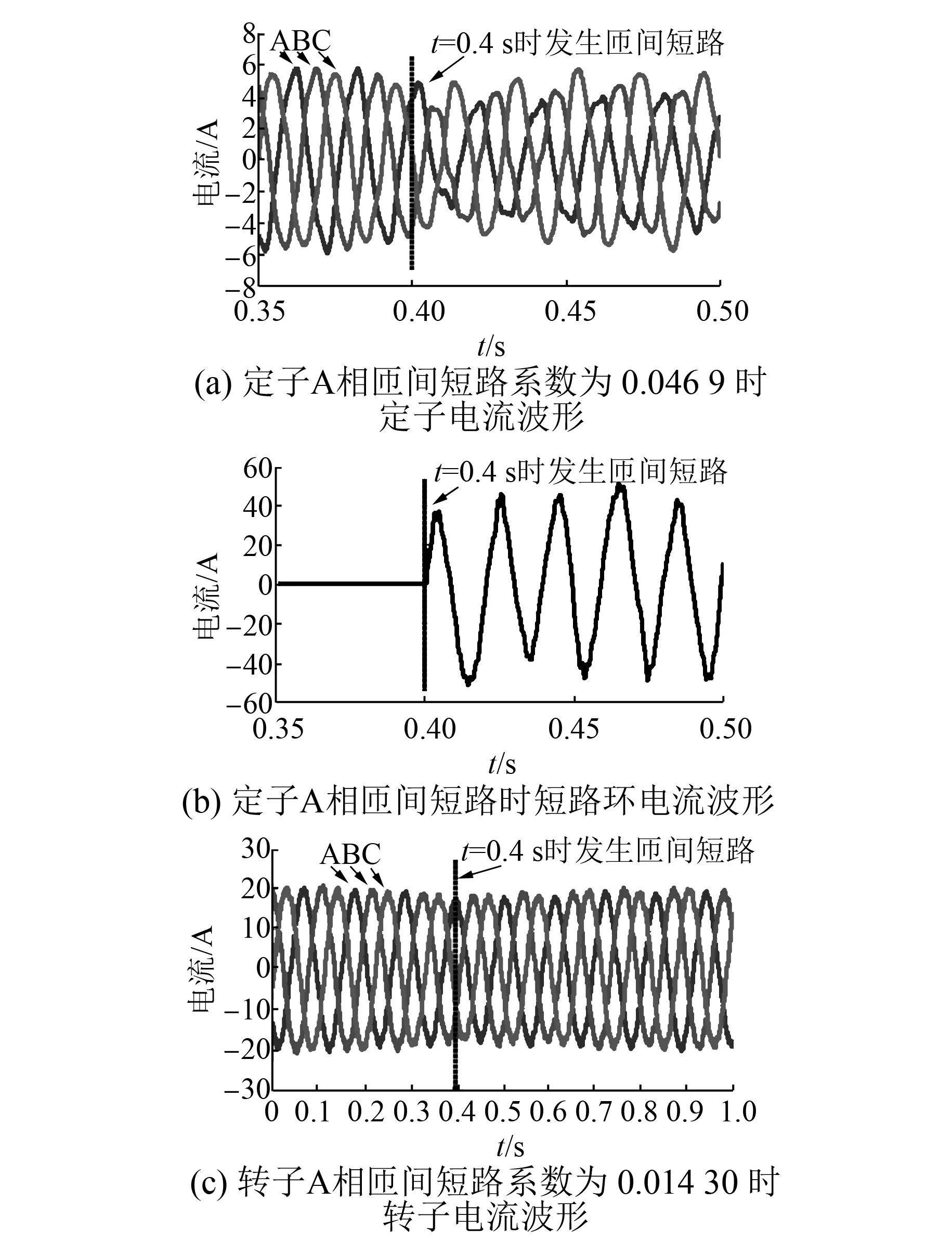

分别在电机正常并网与匝间短路状态下做了半实物仿真测试。两种情况下发电机均处于亚同步工作状态,恒转速n=1 230 r/min,定子电流频率f1=50 Hz,转子电流频率f2=9 Hz。

5.1 试验Ⅰ

试验时,DFIG并网线电压有效值为380 V。正常并网后定、转子电流波形如图11所示。正常并网后定子波形略有畸变,属正常波动,转子电流波形正常。

5.2 试验Ⅱ

并网后从故障屏上选择所需故障端子连接,可以做不同故障演示。定子绕组端子选择了A1~Y短路系数为0.046 9,转子绕组端子选择a2~Y,短路系数为0.014 3,故障波形如图12(a)、图12(c)所示。图12(b)为定子匝间短路时其短路环电流。定子匝间短路故障试验时,定子短路电流畸变明显,短路环电流幅值较大。转子匝间短路时因短路系数较小,转子电流变化不明显。

图10 DFIG半实物实时仿真系统

图11 并网结果

图12 匝间短路试验结果

试验波形表明,基于dSPACE1007的DFIG半实物仿真平台运行状态良好,在正常与故障状态下,该系统均能够稳定控制电机并网发电。

6 结 语

本文构建了基于dSPACE的半实物实时仿真平台,将实物双馈故障电机、实物变频器与基于dSPACE的仿真控制系统在控制功能强大的MATLAB软件平台上实现无缝衔接。对dSPACE-Simulink建模使用的RTI接口和Control Desk进行说明,能有效完成DFIG背靠背式变频器控制系统的算法实现。该半实物系统可以在正常并网与匝间短路故障两种状态下稳定运行。Control Desk提供的虚拟仪表界面可实时访问变量,在正常、故障等不同运行状态下,可快速调整算法参数。在Simulink中,矢量控制、直接转矩等现代电机控制算法皆可以轻松实现,可反复研究使用不同控制算法下双馈发电系统的容错能力与性能特征,为后续双馈风力发电系统绕组内部故障检测、容错控制算法研究提供数据可靠的试验平台。

[1] KAIDIS C, UZUNOGLU B, AMOIRALIS F. Wind turbine reliability estimation for different assemblies and failure severity categories[J]. IET Renewable Power Generation, 2015, 9(8): 892-899.

[2] CHEN B, MATTHEWS P C, TAVNER P J. Automated on-line fault prognosis for wind turbine pitch systems using supervisory control and data acquisition[J]. IET Renewable Power Generation, 2015, 9(5): 503-513.

[3] 陈家伟,周荔丹,姚钢,等.全开放式双馈风力发电实验平台的研究[J].电力系统保护与控制,2015(10): 104-110.

[4] 尹潮鸿.基于dSPACE的风机智能控制半实物仿真研究[D].北京: 北京交通大学,2009.

[5] 张晓华,郭源博,佟雷,等.三相PWM整流器的dSPACE实时仿真与控制器参数整定[J].电工技术学报,2013,28(2): 219-224.

[6] FREIRE N M A, MARQUES C A J. A fault-tolerant direct controlled PMSG drive for wind energy conversion systems[J]. Industrial Electronics IEEE Transactions on, 2014, 61(2): 821-834.

[7] 黄苏融,刘畅,高瑾,等.五相内置式永磁同步电机硬件在环实时仿真平台的实现[J].电机与控制应用,2011,38(10): 20-25.

[8] 任永峰.双馈式风力发电机组柔性并网运行与控制[M].北京: 机械工业出版社,2011.

[9] 陈伯时.电力拖动自动控制系统-运动控制系统[M].北京: 机械工业出版社,2006.

[10] 刘其辉,韩贤岁.双馈风电机组的通用型机电暂态模型及其电磁暂态模型的对比分析[J].电力系统保护与控制,2014,42(23): 89-94.

[11] 谭剑中,徐凤星,曾勇,等.VSCF双馈型风力发电机并网方法的原理分析[J].电力电子技术,2010,44(6): 18-19.

[12] INTERFACE R T. Implementation Guide[G]. Germany: dSPACE GmbH, 2003.

Semi-Substantial Real-Time Simulation Platform of Doubly Fed Wind Generation to Simulate Winding Internal Fault

WEIShurong1,WANGJian1,ZHANGLu1,GAOJin2,HUANGSurong2

(1. College of Electrical Engineering, Shanghai University of Electric Power, Shanghai 200090, China;2. School of Mechatronics Engineering and Automation, Shanghai University, Shanghai 200072, China)

The control of doubly fed induction generator (DFIG) was complicated. Off-line simulation and traditional fullsubstantial fault experiments had their limitations. A semi-substantial real-time platform of doubly fed wind generation based on dSPACE1007 was constructed in the environment of powerful MATLAB/Simulink. Data interface and control of debugging motors with winding faults, dSPACE and Simulink software together were solved. The experimental results indicated that the platform funtion well in the working condition of stator or rotor winding interrnal faults through changing control parameters and algorithms by control Desk, which provided hardware platforms for fault detective and fault tolerance of DFIG.

doubly fed induction gererator (DFIG); winding internal fault; semi-substantial real-time simulation

魏书荣(1980—),女,博士研究生,副教授,研究方向为海上风电优化规划与故障容错研究。 王 健(1991—),男,硕士研究生,研究方向为海上风力发电容错控制。

TM 301.2

A

1673-6540(2017)05- 0102- 06

2016 -07 -11