超声振动辅助铣削加工实验研究

2017-06-05张建华陶国灿沈学会

马 超,张建华,陶国灿,沈学会

(1.山东大学高效洁净机械制造教育部重点实验室,山东济南250061;2.齐鲁工业大学机械与汽车工程学院,山东济南250353)

超声振动辅助铣削加工实验研究

马 超1,张建华1,陶国灿1,沈学会2

(1.山东大学高效洁净机械制造教育部重点实验室,山东济南250061;2.齐鲁工业大学机械与汽车工程学院,山东济南250353)

通过实验研究了超声振动辅助铣削加工参数和振动参数对切削力与表面粗糙度的影响。在工件上施加沿进给方向的高频率、小振幅的超声振动。通过切削轨迹研究了超声振动切削的瞬时切削厚度,进而分析了切削力。以主轴转速、每齿进给量和振幅为参数,设计了一系列超声振动辅助铣削加工实验,并利用方差分析方法研究了各参数对切削力影响的显著性。研究结果表明:与未施加超声振动相比,施加超声振动后的切削力明显降低;超声振动铣削加工时对切削力的影响程度由大到小依次为振幅、主轴转速、每齿进给量;在特定的参数下,表面粗糙度也有所改善;表面形貌在同一振幅、不同进给量下存在明显差异。

超声振动铣削;切削力;表面粗糙度;方差分析

超声振动加工是在传统加工方式的基础上施加外加振动源,振动频率在超声频、振幅在微米级的复合加工方式。由于在工具或工件上附加了超声振动,使材料在切削加工时的变形行为、断裂机制和刀具的工作状态等发生了与常规切削加工完全不同的变化。在高频振动下,刀具的切削加工瞬间完成,且切削速度和刀具运动方向都不断变化,实质上是刀具的快速冲击和微切削的一种复合加工过程。

铣削加工由于刀尖相对于工件切削运动轨迹较复杂,另外受振动系统的限制,目前对超声振动铣削加工的研究较少,研究中的振动形式往往也是一维形式。沈学会等[1-3]从刀具的运动学形式、单向超声振动的运动位移特点等方面研究了超声振动辅助微细铣削的加工特点,同时对超声振动铣削加工的切削力和加工尺寸精度等进行了研究,发现施加超声振动后可降低切削力,提高加工精度。赵云峰等[4]对超声振动铣削表面粗糙度进行了研究。由于加工参数对切削力和表面粗糙度有所影响,王明海等[5-6]分析了超声振动辅助铣削加工钛合金的切削参数,发现施加振动的振幅、转速、进给等参数对切削力和表面粗糙度均有影响。Zarchi等[7]对超声振动加工AISI 420不锈钢进行了研究,建立了超声振动铣削模型,认为小进给、高转速下的超声振动效果更明显。

本文对超声振动辅助加工铝合金2A12进行了实验研究,分析了主轴转速、每齿进给量、振幅等参数对切削力和表面粗糙度的影响,并运用方差分析的方法研究了各参数对加工的影响程度,同时分析了切削力的变化规律,还运用单因素试验的方法分析了不同参数下的加工表面粗糙度。

1 超声振动辅助铣削理论分析

1.1 切削厚度分析

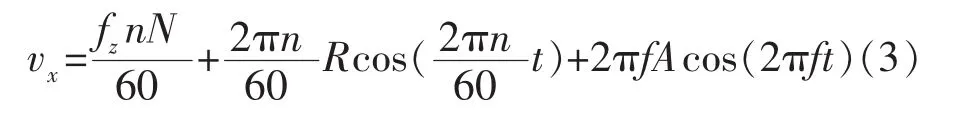

在传统铣削加工中,刀尖的轨迹为摆线式曲线,Bao等[8]根据刀尖轨迹建立了铣削厚度模型。施加超声振动后,铣削厚度有所改变(图1)。而施加超声振动后,刀尖的轨迹曲线方程为:

式中:fz为每齿进给量;n为主轴转速;N为刀具齿数;R为刀具半径;A为振幅;f为超声振动频率。

图1 振动铣削示意图

通过对式(1)求导,可得进给方向的速度为:

进而得出每齿进给量为:

在普通铣削加工中,切削厚度是刀具转角的函数,即:

因此,由上述分析可得超声振动辅助铣削加工的切削厚度为:

1.2 切削力分析

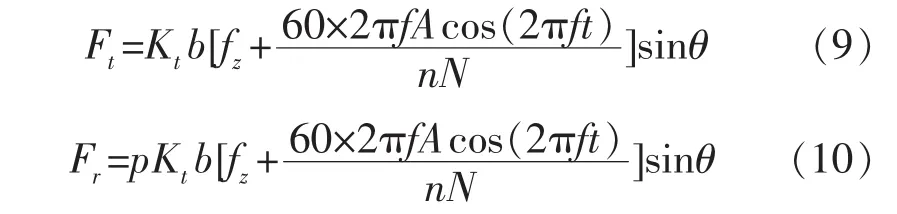

根据切削力模型,切向力Ft和轴向力Fr分别为:

式中:Kt为切削力系数;b为切削深度;h为切削厚度。由于切削力系数和切削深度在加工过程中为常数,所以只要得到瞬时切削厚度就能得到切削力。

根据式(6)~式(8)联立可得:

即可获取超声振动辅助铣削加工中的切削力。

2 超声振动铣削加工实验

2.1 实验设计

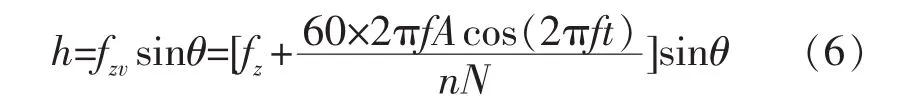

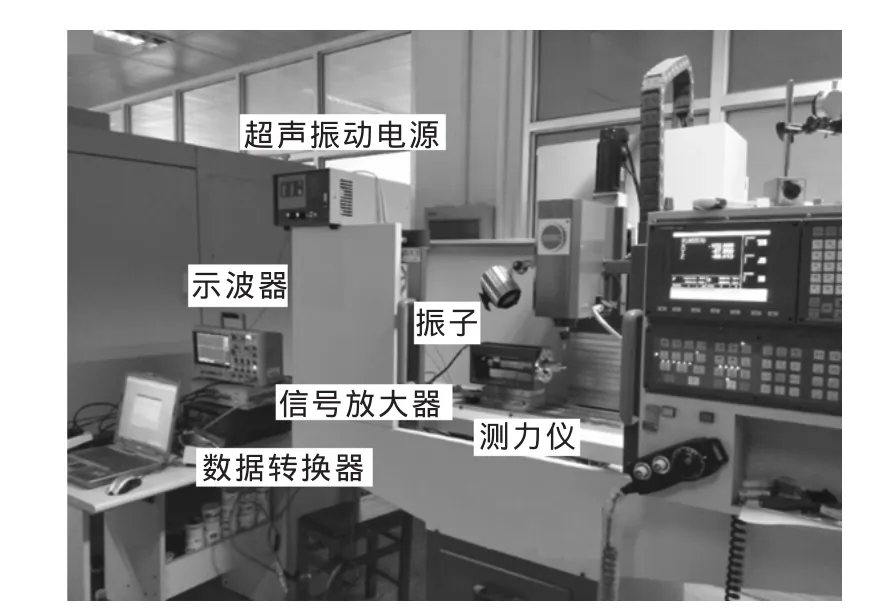

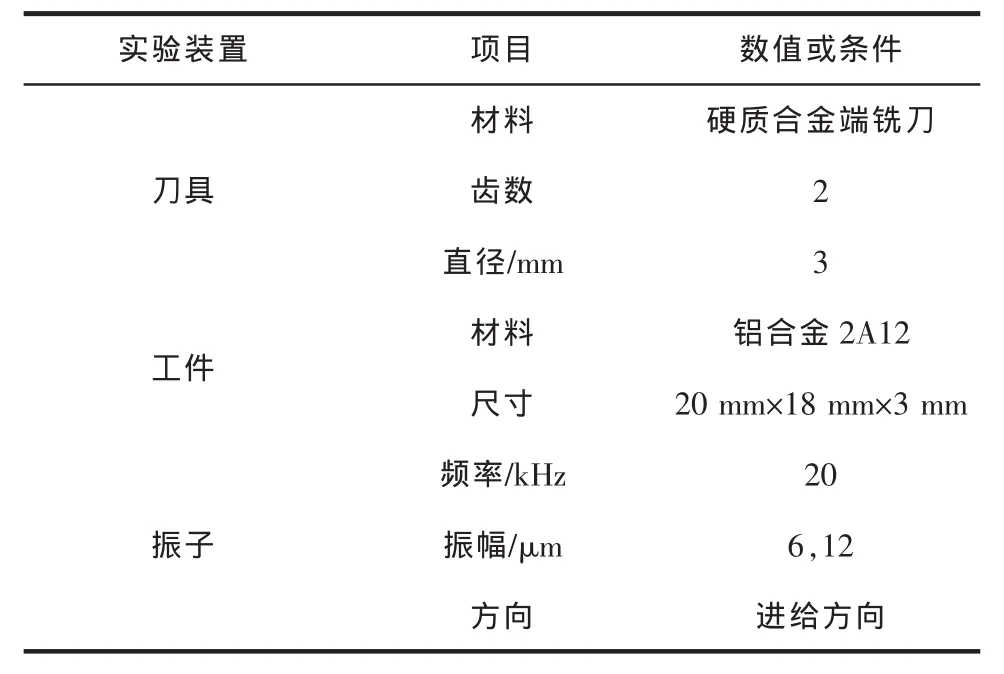

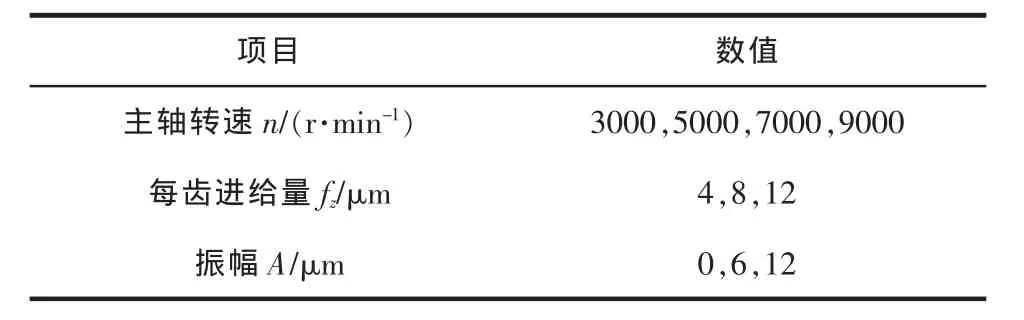

铣削实验在数控铣床上进行,实验装置见图2。工件固定在超声振子上产生沿进给方向的超声振动,其振幅由超声电源控制。工件和超声振子固定在9257A测力仪上进而获取切削力。实验装置的具体参数见表1。实验中,单变量改变振幅、主轴转速及每齿进给量,研究各参数对切削力和表面粗糙度的影响。同时,按表2所示的参数进行实验。切削力数据可通过测力仪获取。对已加工表面进行超声清洗,然后在表面粗糙度仪上对每个表面进行三次测量,取平均值后作为该加工面的表面粗糙度结果。

图2 实验装置图

表1 实验装置及参数

表2 加工条件

3 实验结果及分析

3.1 切削力实验结果

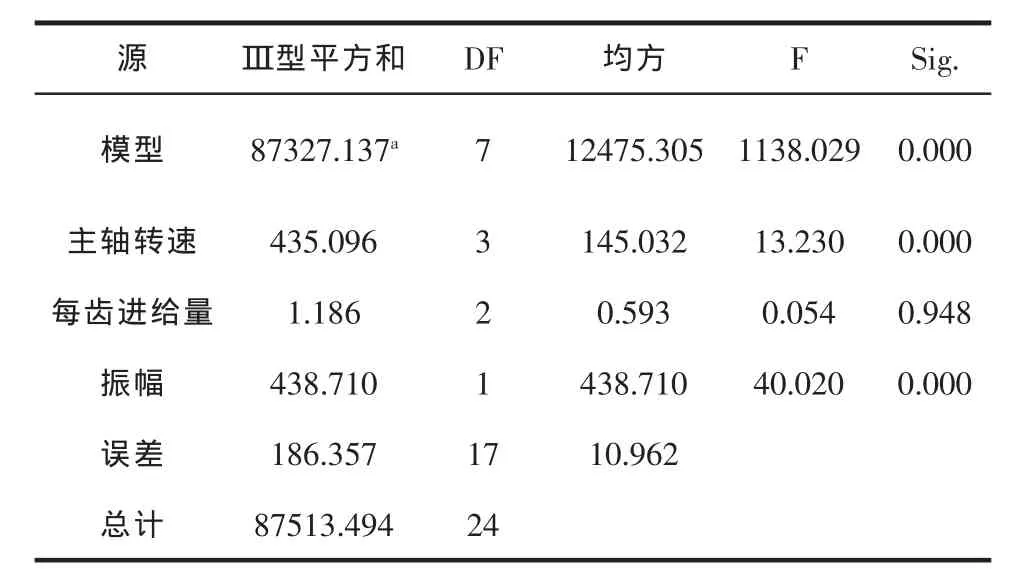

通过单因素试验可获得不同的主轴转速、每齿进给量、振幅条件下的切削分力,进而可计算出切削合力。为了得到不同参数对切削力的影响程度,以切削合力作为因变量,主轴转速、每齿进给量和振幅作为因子进行方差分析检验,结果见表3。可看出,主轴转速和振幅的P值均小于0.01,说明对切削力的影响程度较大;而每齿进给量的P值大于0.05,说明对切削力的影响不明显。从分析结果中还可看出,F值由大到小依次为振幅、主轴转速、每齿进给量,说明振幅对结果的影响效果很明显。

表3 主体间效应的检验

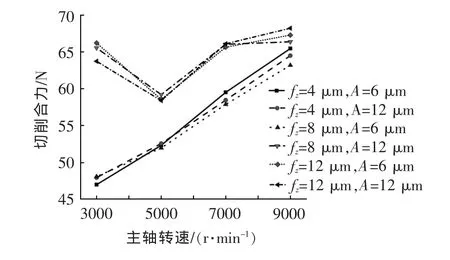

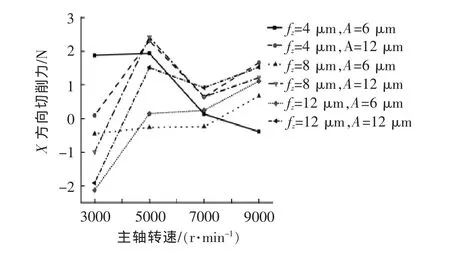

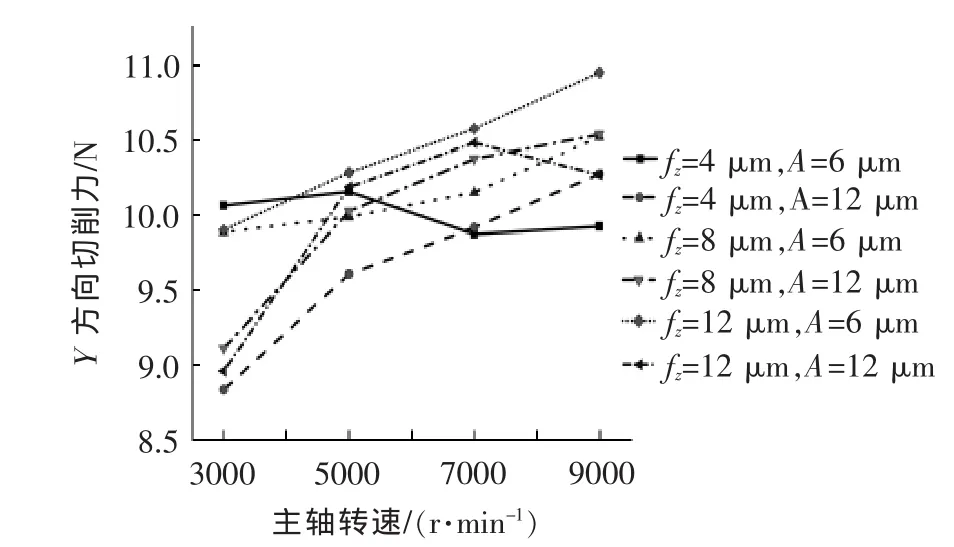

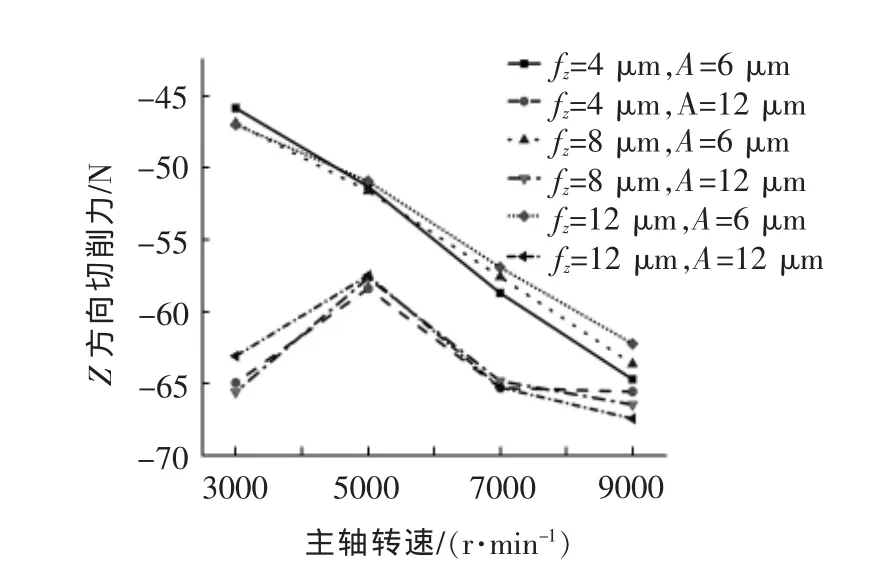

图3是在不同加工参数下的切削力变化规律。从总体上看,随着转速的增加,切削力逐渐增大。由于超声振动施加于进给方向(即X方向),切削合力在一定程度上反映不出振动对加工的影响,因此,进一步分析了不同加工参数对各分力的影响(图4~图6)。从中可看出,轴向的切削分力较大,变化规律和切削合力相类似;在沿进给方向且主轴转速高于5000 r/min的情况下,振幅6 μm时的切削力小于振幅12 μm时的切削力。主要原因为:加工条件中每齿进给量与振幅尺寸相当,当振幅为12 μm时,由于振动切削,加工的冲击性较大,系统稳定性有所降低,故切削力较大。进给方向的垂直方向也有类似的结果。

图3 切削合力

图4 X方向切削力

图5 Y方向切削力

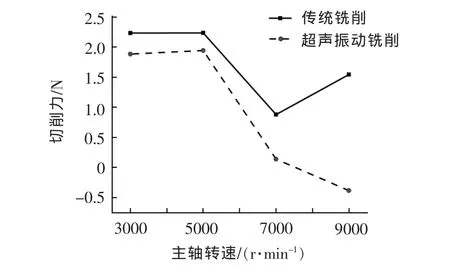

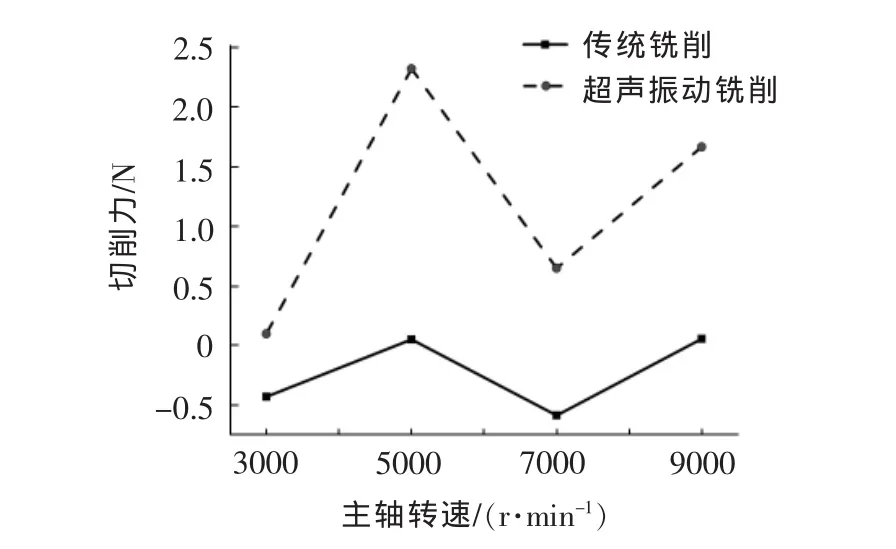

图7是在振幅6 μm、每齿进给量4 μm条件下,传统铣削和超声振动辅助铣削加工沿进给方向的切削力对比。可看出,施加超声振动的切削力明显低于未施加超声振动的切削力。图8是在振幅12 μm、每齿进给量4 μm条件下,传统铣削和超声振动辅助铣削加工沿进给方向的切削力对比。可看出,施加超声振动的切削力比未施加超声振动的切削力大。上述情况说明施加适当振幅的超声振动可有效降低加工时的切削力,即振幅需与加工参数相适应,若振幅过大,使加工过程中的冲击效果过于剧烈,反而会导致切削力增大。

图6 Z方向切削力

图7 进给方向切削力(A=6 μm,fz=4 μm)

图8 进给方向切削力(A=6 μm,fz=4 μm)

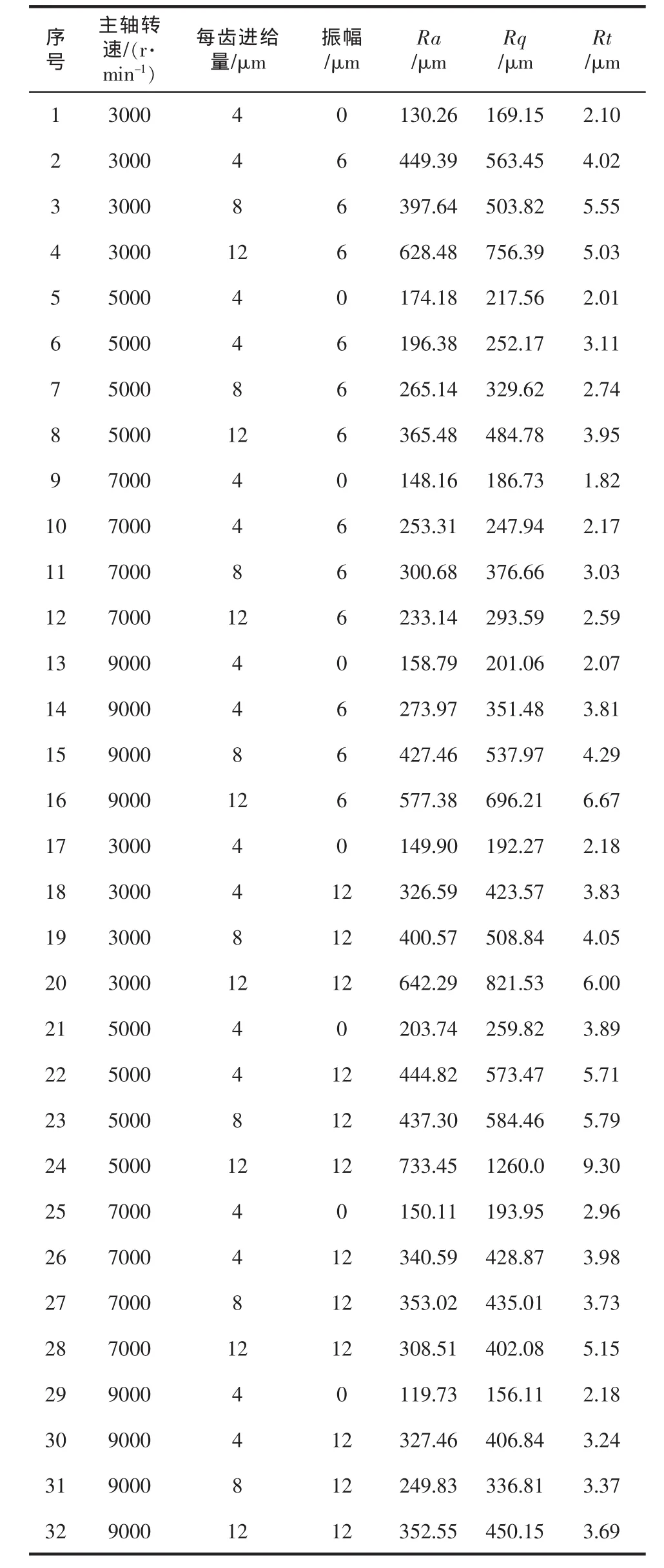

3.2 表面粗糙度实验结果

为了获取不同参数下的表面粗糙度情况,在白光干涉仪下测量表面形貌,每个加工参数下均测量三次取平均值作为加工表面粗糙度值。测量结果见表4,表面粗糙度值分别记录为Ra、Rq、Rt。一般来说,表面粗糙度主要研究Ra,所以对Ra进行分析。

表4 超声振动辅助铣削加工表面粗糙度测量结果

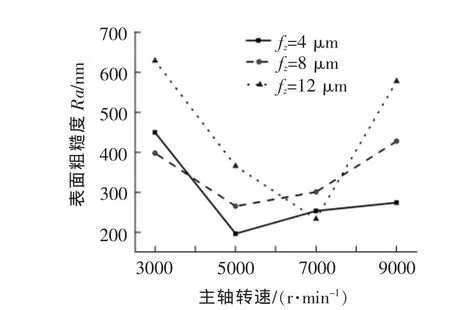

图9、图10分别是振幅为6、12 μm时,不同参数下的表面粗糙度测量结果。从图9可看出,当振幅为6 μm时,表面粗糙度值随着主轴转速的增加呈先减小、后增大的趋势,且随着每齿进给量的增加,表面粗糙度值越大。从图10可看出,当振幅为12 μm时,表面粗糙度值随着主轴转速的增加呈先增大、后减小的趋势,且每齿进给量为12 μm时的Ra值降幅最明显。由此可看出,施加超声振动后,表面粗糙度值在一定程度上得以改善,不同的振幅对表面粗糙度的影响也有所不同。振幅不能过小,否则无法和传统铣削区分,发挥不出超声振动铣削的优越性;振幅也不宜过大,否则会造成系统稳定性降低,进而使表面粗糙度值增大。不同的切削参数对振幅的适应程度也有所区别,因此需根据切削参数、材料、加工系统等因素选取合适的振动参数。

图9 振幅6 μm条件下的表面粗糙度变化趋势

图10 振幅12 μm条件下的表面粗糙度变化趋势

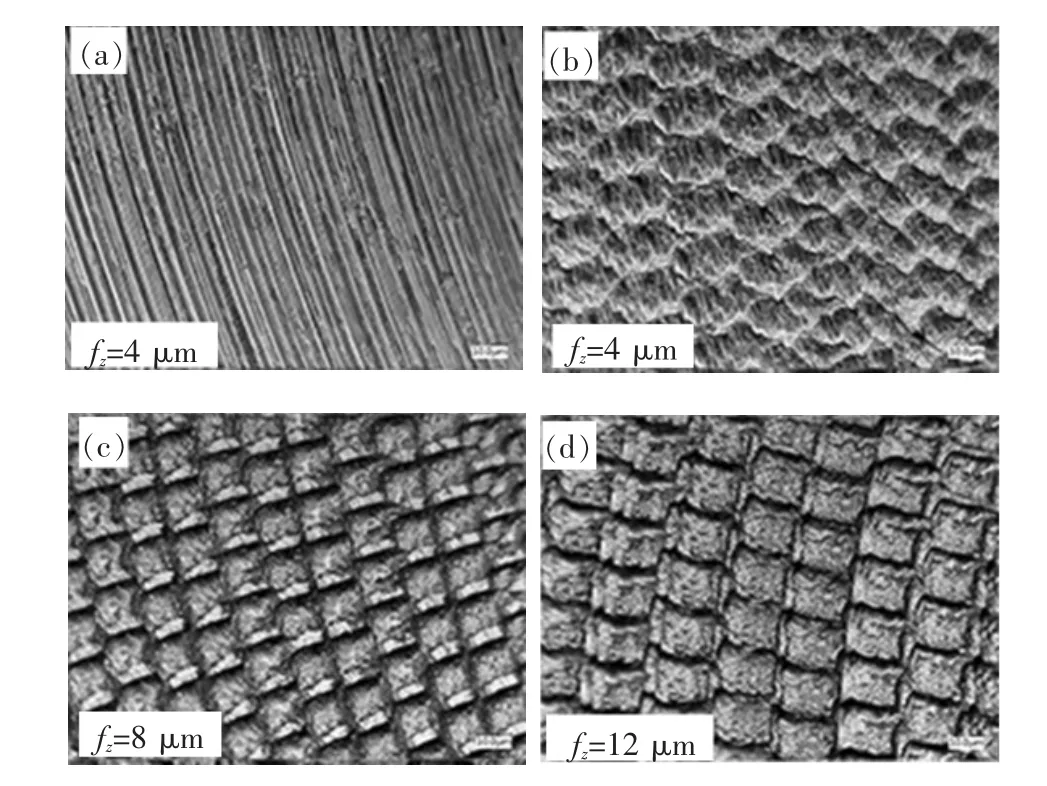

3.3 表面形貌实验结果

为了研究超声振动对铣削加工表面的影响,在超景深显微镜下拍摄了超声振动辅助铣削加工表面的微观形貌。图11是在主轴转速为9000 r/min、振幅为12 μm条件下的表面形貌。可看出,未施加超声振动的铣削表面形貌为传统铣刀纹理 (图11a)。施加超声振动后,随着每齿进给量的变化,表面微观形貌呈现出明显的差异。由图11b~图11d可见,加工表面均呈现出以某个微小的纹理按一定的规律排布这一表面现象。当每齿进给量为4 μm时,表面为菱形网状排布;当每齿进给量为8 μm时,每条切削轨迹上的坡度由高到低重复排布,且不同切削轨迹上的坡度单元错开一定的角度;当每齿进给量为12 μm时,切削轨迹宽度增大。由此可看出,主轴转速、每齿进给量及振幅共同决定了切削的微观表面形貌,而材料、微观表面形貌共同决定着表面性质,因此,施加超声振动将改变加工表面的性质。

4 结论

图11 不同参数下的加工表面微观形貌

(1)根据铣削加工轨迹和超声振动的特点,推导出沿进给方向超声振动辅助铣削加工的切削厚度和切削力模型。对于分析其加工特点有一定的指导作用。

(2)方差分析表明,振幅和主轴转速对切削力的影响非常显著,而每齿进给量的影响程度相对较小。超声振动辅助加工主要影响进给方向切削力,与传统加工相比,小振幅可明显降低切削力,振幅为6 μm时较明显。振幅过大,由于冲击效果较突出,切削力反而变大。

(3)当振幅为6 μm时,表面粗糙度值随着主轴转速的增加呈先减小、后增大的趋势。而在12 μm振幅条件下,表面粗糙度值明显降低,尤其是在大进给的情况下。

(4)施加超声振动后,加工表面的微观形貌存在显著的差异,不同的振动参数和加工参数的配置将会得出不同的表面形貌,这对加工表面的性质将产生很大的影响。

[1] 沈学会,张建华,赵云峰,等.超声振动辅助微细铣削工件动态位移分析 [J].沈阳工业大学学报,2012,32(2):180-185.

[2] 沈学会,张建华,邢栋梁,等.超声振动辅助微细铣削加工尺寸精度实验[J].农业机械学报,2011,42(3):229-233.

[3] 沈学会,张建华,邢栋梁.超声振动铣削运动学及其对切削力的影响 [J].沈阳工业大学学报,2012,34(5):530-535.

[4] 赵云峰,张建华,沈学会,等.超声振动铣削2A12表面粗糙度实验研究[J].组合机床与自动化加工技术,2011(1):22-25.

[5] 王明海,李世永,郑耀辉,等.超声振动铣削加工参数对切削力的影响[J].中国机械工程,2014,25(15):2024-2029.

[6] 王明海,李世永,郑耀辉.超声铣削钛合金材料表面粗糙度研究[J].农业机械学报,2014,45(6):341-346.

[7]ZARCHIM M A,RAZFAR M R,ABDULLAH A. Influence of ultrasonic vibrations on side milling of AISI 420 stainless steel[J].International Journal of Advanced Manufacturing Technology,2012,66(1-4):83-89.

[8] BAO W Y,TANSEL I N.Modeling micro-end-milling operations.Part I:analytical cutting force model[J]. International Journal of Machine Tools and Manufacture,2000,40(15):2155-2173.

Study on Ultrasonic Vibration Assisted Milling Experiment

MA Chao1,ZHANG Jianhua1,TAO Guocan1,SHEN Xuehui2

(1.Key Laboratory of High Efficiency and Clean Mechanical Manufacture of Ministry of Education,Shandong University,Jinan 250061,China;2.School of Mechanical and Automotive Engineering,Qilu University of Technology,Jinan 250353)

This paper studies the ultrasonic vibration assisted milling of aluminum alloy 2A12.The influence of machining parameters and vibration parameters to cutting force and surface roughness were investigated.The ultrasonic vibration,which has high frequency and small amplitude,was superimposed on the feed direction of workpiece.The chip thickness in ultrasonic vibration assisted milling was analyzed through the cutting trajectory,thereby,the cutting force was studied.A series of experiments were conducted with the parameters of spindle speed,feed rate per tooth and amplitude.The influence of various parameters on cutting force of significance was studied by the method of analysis of variance. The results showed that the cutting force decreased when the ultrasonic vibration superimposed.The influence on cutting force is in the order of amplitude,spindle speed and feed rate per tooth.The surface roughness could also be improved.The surface topography has obvious difference in different parameters.

ultrasonic vibration milling;cutting force;surface roughness;analysis of variance

TG663

A

1009-279X(2017)02-0050-05

2016-11-07

国家自然科学基金资助项目(51475275)

马超,男,1991年生,硕士研究生。