工业固废活化钾长石-CO2矿化提钾的生命周期碳排放与成本评价

2017-06-05莫淳廖文杰梁斌李春岳海荣谢和平

莫淳,廖文杰,梁斌,,李春,岳海荣,谢和平

工业固废活化钾长石-CO2矿化提钾的生命周期碳排放与成本评价

莫淳1,廖文杰2,梁斌1,2,李春1,岳海荣1,谢和平2

(1四川大学化学工程学院,四川成都 610065;2四川大学新能源与低碳技术研究院,四川成都 610065)

利用工业固废活化非水溶性钾长石矿,矿化固定二氧化碳(CO2)并提钾工艺,是同时处理工业固废、开发钾资源、减排CO2等一举多得的CCUS路线。采用生命周期评价(LCA)方法,以生产含1 t K2O的钾肥为功能单元,以传统的高炉冶炼钾长石制可溶性钾肥并联产白水泥工艺作为参照,对比评价了两种钾长石-工业固废体系矿化CO2联产钾肥工艺过程的碳减排潜力和经济性。对工艺从原料开采、运输到产品生产的生命周期的温室气体排放量(简称“碳排放”)和成本进行了全流程的核算,研究了更全面的产品碳排放和成本分配方法。结果表明,无论是碳排放还是经济性,钾长石-工业固废体系矿化CO2联产钾肥工艺均较传统工艺有很大提高,碳减排潜力分别可达81.16%和20.48%左右,成本可节约34.75%和45.11%左右。

生命周期评价;钾长石;温室气体;二氧化碳捕集;废物处理

引 言

CO2、CH4、N2O等温室气体(greenhouse gas,GHG)的排放(简称“碳排放”)已经对人类社会和生态环境构成了巨大的威胁[1-3],CO2捕集利用封存(carbon capture,utilization,and storage,CCUS)已经成为CO2末端减排的重要技术手段[4]。另一方面,中国社会发展还处于重化工业时期,据国家统计局统计[5]:2014年全国工业固体废物排放总量达32.56×108t,而综合利用率仅62.75%,所以如何处理工业固废已经成为环境保护的难题之一。

钾是保证农作物丰产的3大营养元素之一,目前商业开采的钾资源主要是水溶性钾资源,如含钾盐湖等[6],我国可供开采的水溶性钾资源十分有限,已探明的约2.1×108t,占世界水溶性钾资源的2.2%。但我国钾长石资源丰富,可开采储量超过200×108t,至少能满足中国100年的钾肥需求,是一种有意义的战略储备[7]。目前钾长石资源还没有得到利用,钾长石中的钾是非水溶性的,传统工艺中需要高温(1400~1600℃)煅烧后才能从中制备钾肥,能耗、碳排放和成本都很高,还达不到商业利用要求[8]。

四川大学[9-12]研发了一种以钾长石提钾、处理工业固废并矿化CO2的新CCUS工艺。以工业固废(湿法磷酸产生的磷石膏或氨碱法工艺产生的氯化钙)为助剂活化钾长石矿物并联产硫酸等,活化矿物经提钾后可用于矿化固定CO2,,矿化废渣可用作建材原料,是一个一举多得的碳减排路线。

新工艺的生命周期评价(life cycle assessment,LCA)是CCUS工艺工业化应用的重要环节,要求对从原材料开采、运输、产品生产、使用、循环回收到最终废弃的整个生命周期中产生的碳排放等进行评估[13-16],内容包括目标与范围确定、清单分析、影响评价和结果解释[17]。已有相关LCA报道包括对MEA吸收CO2的燃煤电厂二氧化碳捕捉封存(carbon capture and storage,CCS)[18]和电厂烟气CO2矿化蛇纹石工艺[19]等的系统评价,这些评价过程所涉及一个重要的碳排放分配原则都还存在很多问题。

本文将基于钾长石-工业固废体系矿化CO2联产钾肥这一新工艺,进行生命周期碳排放和成本评价。以我国的上游原料与能源生产数据为基础,研究产品碳排放分配原则,通过新工艺与传统技术的LCA结果比较,分析钾长石矿化CO2提钾新CCUS路线的碳减排潜力。

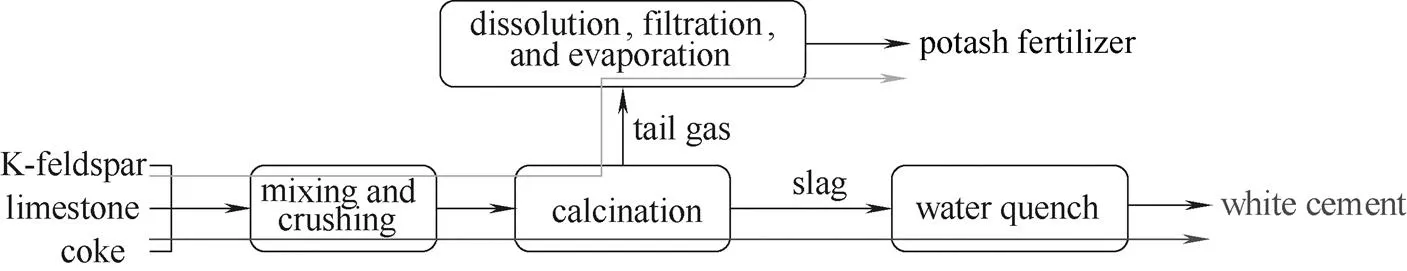

图1 高炉冶炼钾长石制可溶性钾肥并联产白水泥工艺

1 研究方法

1.1 工艺路线描述

目前,报道的以钾长石为原料生产钾肥的方法包括酸分解法[20]、水热法[21-22]、微生物分解法[23]和热活化法[9,24]。真正工业化示范的方法只有以热活化法为基础的高炉冶炼钾长石制水溶性钾肥并联产白水泥工艺的钾长石综合利用方法[25]。

(1)高炉冶炼钾长石制可溶性钾肥并联产白水泥工艺[25-28]

该工艺(即工艺A)自20世纪80年代在我国山西省闻喜县投入过工业化生产,其流程简图如图1所示。原料钾长石、石灰石、焦炭等被破碎到30~50 mm,按一定比例送入高炉内。1500℃高温下生成含K2CO3和KHCO3的钾盐灰,被气体带出并降温后随煤灰等一并收集,随后经过溶解、过滤和蒸发得到主产品钾肥。而在炉缸内形成的熔渣,由出渣口排出经水淬得水渣,用作白水泥的生产原料。以生产1 t K2O计,消耗钾长石11.19 t、焦炭10.54 t、石灰石17.77 t。

(2)工业固废活化钾长石提钾-矿化CO2联产钾肥工艺

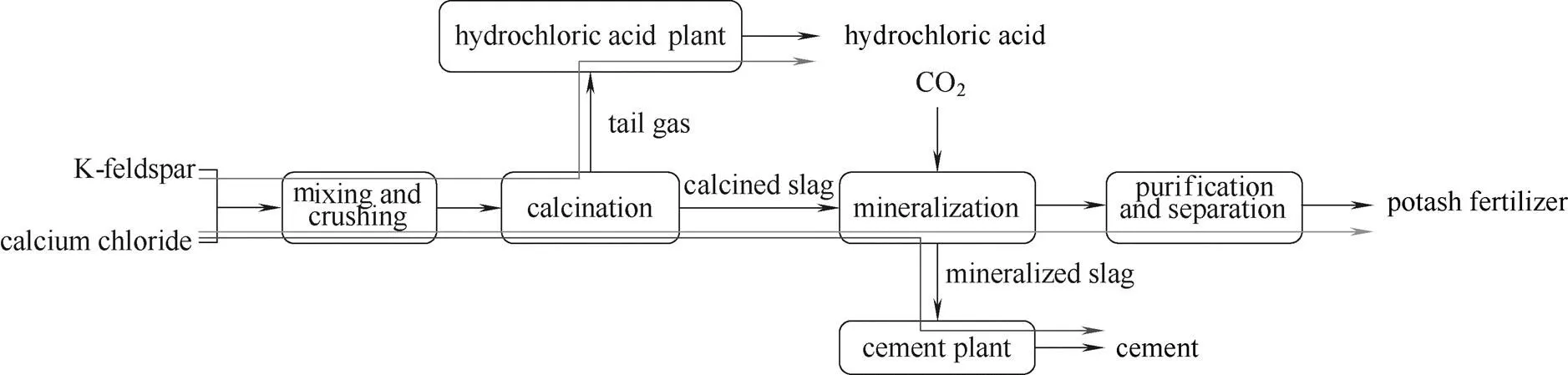

氯化钙固废活化(钾长石-氯化钙)工艺[9,11](即工艺B)流程简图如图2所示,钾长石与氯化钙经破碎后按一定比例投入回转窑内,900℃下煅烧产生的熟料经过CO2矿化提钾反应得到提钾液与提钾渣,提钾液经过五效蒸发得到主产品氯化钾,和含有少量氯化钾的氯化钙返料重新投入回转窑。而提钾渣则用作水泥生产的原料,煅烧尾气用作盐酸生产的原料气。以生产1 t K2O计,消耗钾长石10.83 t、二水氯化钙7.09 t、燃煤1.37 t,矿化CO21.11 t。

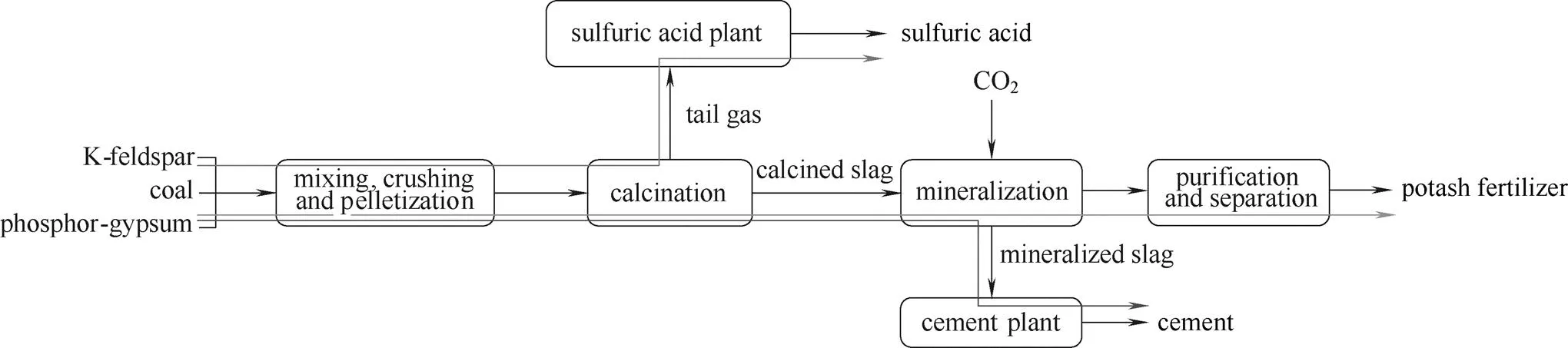

石膏固废碳还原(钾长石-磷石膏-碳还原)工艺[12,24](即工艺C)流程简图如图3所示,钾长石、磷石膏、焦炭经破碎后按一定比例混合,经过两次造粒后投入回转窑内,1150℃下煅烧产生的熟料经过CO2矿化提钾反应得到提钾液与提钾渣,提钾液经过五效蒸发得到主产品硫酸钾,和含有少量硫酸钾的磷石膏用作返料。同样提钾渣用作水泥生产的原料,煅烧尾气用作浓硫酸生产的原料气。以生产1 t K2O计,消耗钾长石9.96 t、磷石膏24.84 t、焦炭2.75 t、燃煤1.99 t,矿化CO22.36 t。

图2 氯化钙固废活化(钾长石-氯化钙)工艺

图3 石膏固废碳还原(钾长石-磷石膏-碳还原)工艺

1.2 目标与范围确定

本文的研究目标以高炉冶炼钾长石制可溶性钾肥并联产白水泥工艺为基准,综合比较工业固废活化钾长石提钾-矿化CO2联产钾肥工艺的生命周期碳排放与成本。

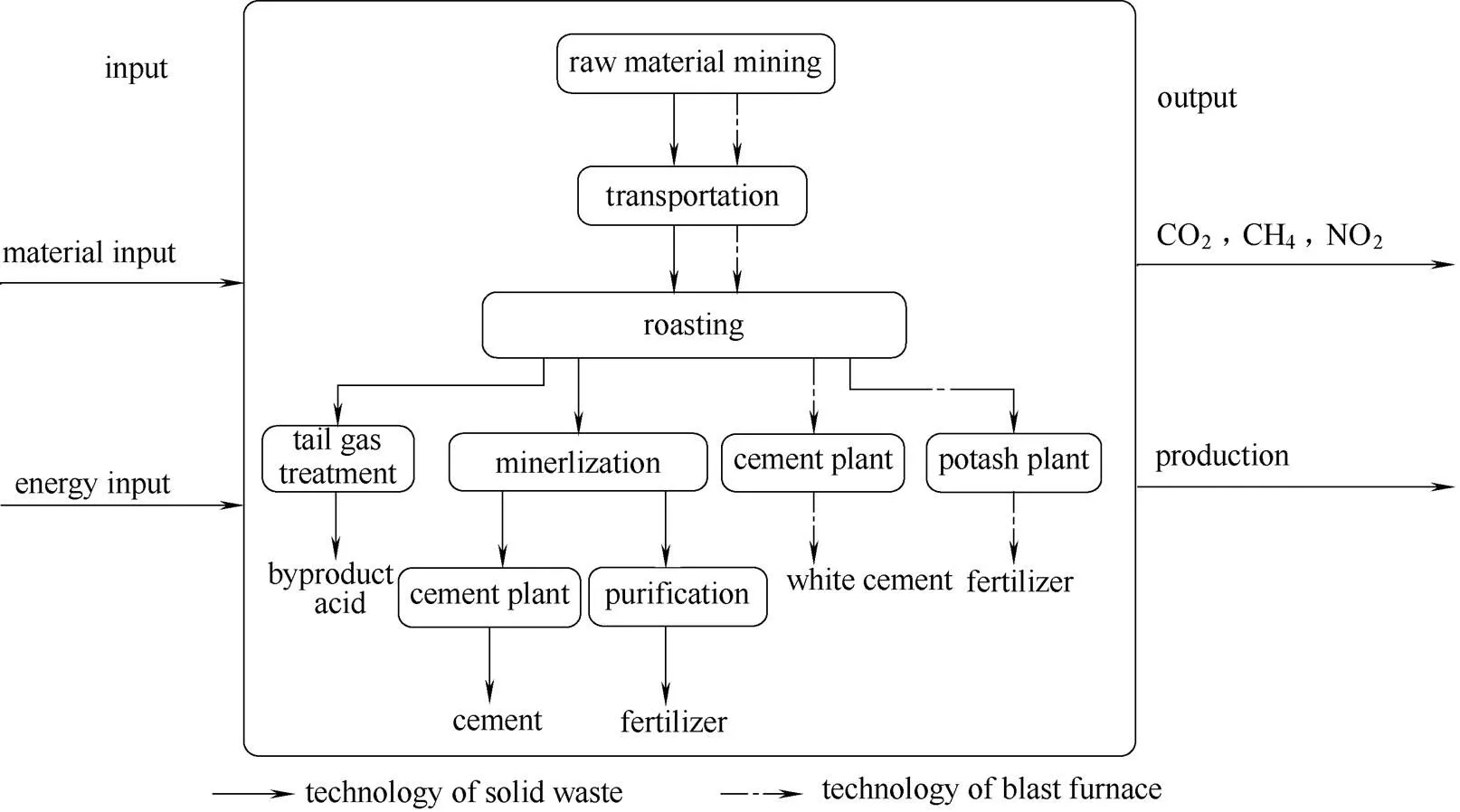

在范围定义中要量化描述产品及其技术提供的作用(即“功能单元”)。上述3种工艺最终产品不相同,高炉冶炼钾长石工艺主产品为K2CO3,钾长石-氯化钙工艺为KCl,钾长石-磷石膏-碳还原工艺为K2SO4。考虑到3种工艺的主要作用为化肥生产,选择K2O为基准流,功能单元定义为含1 t K2O的钾肥(依据钾元素守恒进行换算,即1.585 t 氯化钾肥、1.832 t硫酸钾肥、1.468 t 碳酸钾肥)。在范围定义中也要陈述研究中实际包含的原料投入或过程(即“系统边界”)。本文在单元过程数据收集时忽略总投入小于1%的物料与能源投入(但总共忽略的不超过总投入的5%),将原料开采与运输、焙烧活化、矿化提钾、尾气制酸、提纯制肥(钾肥车间)、水泥车间等过程都纳入钾肥生产的产品系统边界内(图4),不考虑钾肥使用阶段的碳排放,开展“从摇篮到厂门(cradle-to-gate)”的分析。

图4 钾长石提钾工艺生命周期评价系统边界

1.3 清单分析

新型钾长石利用工艺清单数据中的物料与能源投入是在中试试验的基础上进行工业规模放大后经物料衡算和热量衡算所得

(2)

(3)

式(1)~式(3)分别表示第个单元过程关于物质的物料衡算、热量衡算以及电力消耗;其中和所涉及的反应是按中试试验的参数(例如温度、压力、反应配比等)进行计算获得;q表示过程的散热,其与工业规模有关,工业规模越大,单位产量的散热量越小,其具体计算可以参见《化工工艺设计手册》[29];表示工业规模放大系数;e表示中试规模第个单元过程电力消耗。

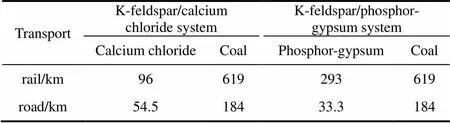

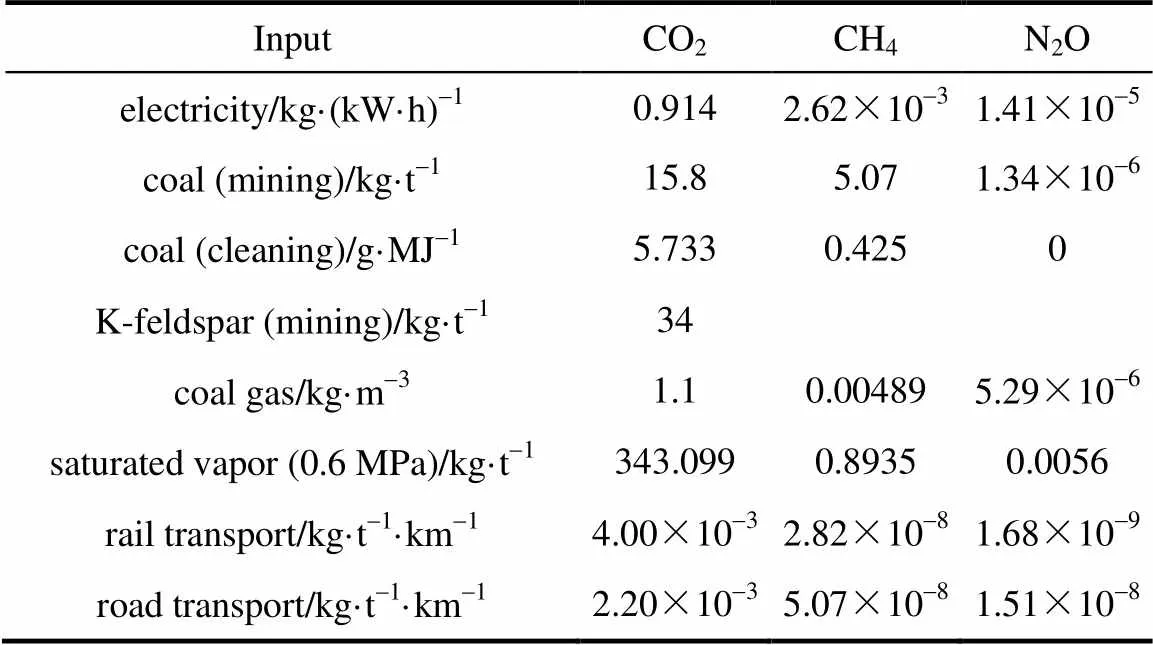

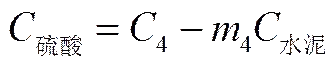

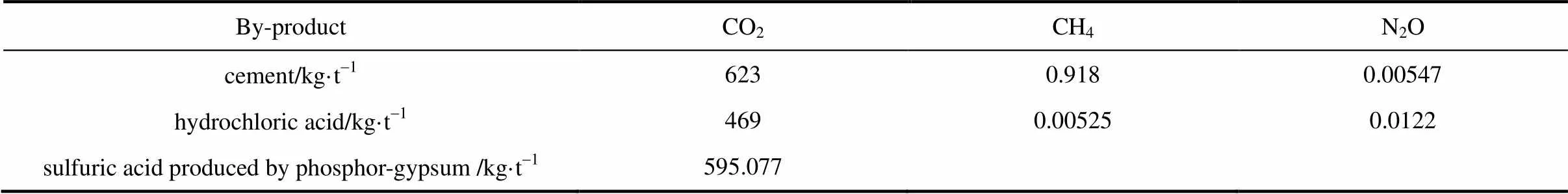

物料与能源投入的上游生产数据来自中国生命周期核心数据库(CLCD-China v0.8)[30]、国外数据库ecoinvent v2.2[31]和部分文献(即中国能源网络)[32-33]。由于原料氯化钙和磷石膏是上游工业过程的废物,所以在利用其与钾资源生产钾肥时,应考虑避免固废处理所造成的碳排放作为碳减排收益(表1)[30]。运输方式以铁路运输和公路运输为例(表2),其中钾长石为就地取材,氯化钙、磷石膏为实际运输距离,煤的运输距离以全国平均运输距离为例(煤的平均铁路运距和货物平均公路运 距)[5]。主要投入的碳排放系数来源于文献[30-33](表3)。

表1 原料的固废处理碳排放收益

表2 主要原料平均运输距离

表3 主要物质能源投入碳排放系数

1.4 生命周期碳排放评价

3种工艺系统均包含主产品(钾肥)和副产品(浓盐酸、浓硫酸、水泥),需要采用一定的原则在多产品之间分配碳排放才能得到代表含1 t K2O钾肥生产的碳排放。如图1、图2和图3所示,被某彩色线所占据的单元过程将会被该彩色线所代表的产品所分配。本文采用过程替代法来对此3种工艺进行分配。所谓过程替代法即为由扩展系统边界后的系统(1 kg主产品加上对应的副产品)所造成的碳排放减去采用市场典型(或平均)技术生产对应的副产品所造成的碳排放,从而得到生产1 kg主产品所造成的碳排放。

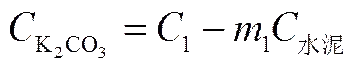

3种副产品中,浓盐酸主要产自电解食盐水工艺,浓硫酸产自磷石膏制硫酸联产水泥工艺,而水泥则产自普通硅酸盐水泥工艺。电解食盐水工艺以原盐或卤水为原料,经过盐水精制后电解产生氯气和氢气,然后燃烧产生的氯化氢气体经过冷却吸收制成盐酸;磷石膏制硫酸联产水泥工艺中,磷石膏和一定量黏土和焦炭搭配投入回转窑内,在1400℃煅烧产生的熟料用于水泥生产,而尾气则经过净化和两转两吸制得硫酸,基本上每生产1 t硫酸(以100% H2SO4计)就联产1.5 t水泥[34]。各种主副产品的生命周期碳排放的计算公式如下

(5)

(6)

式中,表示单位产品或者该工艺过程的碳排放;m表示该工艺过程联产的水泥量;表示氯化钙活化钾长石提钾-矿化CO2联产钾肥工艺联产浓盐酸量;表示磷石膏活化钾长石提钾-矿化CO2联产钾肥工艺联产浓硫酸量;下角标1~4分别表示高炉冶炼钾长石制可溶性钾肥并联产白水泥工艺,氯化钙活化钾长石提钾-矿化CO2联产钾肥工艺,磷石膏活化钾长石提钾-矿化CO2联产钾肥工艺和磷石膏制硫酸联产水泥工艺。

本文所涉及的3种副产品的碳排放系数见表4[30,34]。

1.5 生命周期成本评价

生命周期成本分析(life cycle costing,LCC)涵盖整个生命周期内的建造、运行、维护等成本[35],可分为内部资源投入费用(包括原料、能源、人力、设备费用等)和外部环境费用(由于各种污染物排放所带来的环境税)[13],并将所有现金流通过通货膨胀率统一折现为初始年度的现值进行分析比较[35-37]。本文进行生命周期成本分析时采用与生命周期碳排放分析一样的系统边界和功能单元[38]。

在进行成本评价时,本文做了如下假设:(1)单位钾产品的人力资源投入相同,在内部资源投入费用中可略去人力费用,这将不影响比较评价的结论;(2)设备费用按设备正常运行时间以折旧费的形式分到产品上,但本文中设备折旧费占生命周期成本不足1%,故忽略之;(3)本文中外部环境费用只计算由于碳排放所带来的环境税,而平均碳交易单价则是根据近一年(2015.6~2016.6)的碳交易单价和碳交易额计算所得(即21.918 元/吨)[39]。

2 结果与讨论

2.1 生命周期碳排放

图5所示为3种工艺替代前后的生命周期碳排放。其中,替代前后碳排放最高的均是高炉冶炼钾长石制可溶性钾肥并联产白水泥工艺(即工艺A),其次是磷石膏活化钾长石提钾-矿化CO2联产钾肥工艺(即工艺C),最低的是氯化钙活化钾长石提钾-矿化CO2联产钾肥工艺(即工艺B),这与碳排放份额最大的焙烧活化过程的焙烧温度有着正相关的关系。相比于工艺A,工艺B和C在替代前分别具有76.66%和29.44%的碳减排潜力,替代后分别具有81.16%和20.48%的碳减排潜力,这一较大差异可能直接影响新型工艺技术的工业化推广,所以在进行碳排放评价时,一个合理的多产品系统的分配方案是必不可少的。

表4 副产品的碳排放系数

就碳减排潜力而言,氯化钙体系(工艺B)明显优于磷石膏体系(工艺C)。不过,就固废处理的迫切性而言,却出现不同考虑。目前我国磷石膏堆积量估计超过5×108t,2010年磷石膏年排放量达到7000~8000 t,而利用率仅10%~20%,初步估计到2020年磷石膏堆积量将超过10×108t[40];而目前国内以氨碱法生产纯碱的规模已达到500×104t·a-1,按生产1 t纯碱排放近8 t氯化钙废液(约10%浓度)[41-42]计算,目前氯化钙的排放量约为400 t·a-1。所以考虑固废处理的迫切性,磷石膏体系(工艺C)的工业应用前景应该优于氯化钙体系(工艺B)。

图5 3种工艺的生命周期碳排放(未替代与替代后)

A—system for producing potash fertilizer and white cement by smelting K-feldspar in blast furnace; B—system of K-feldspar and calcium chloride; C—system of K-feldspar and phosphor-gypsum

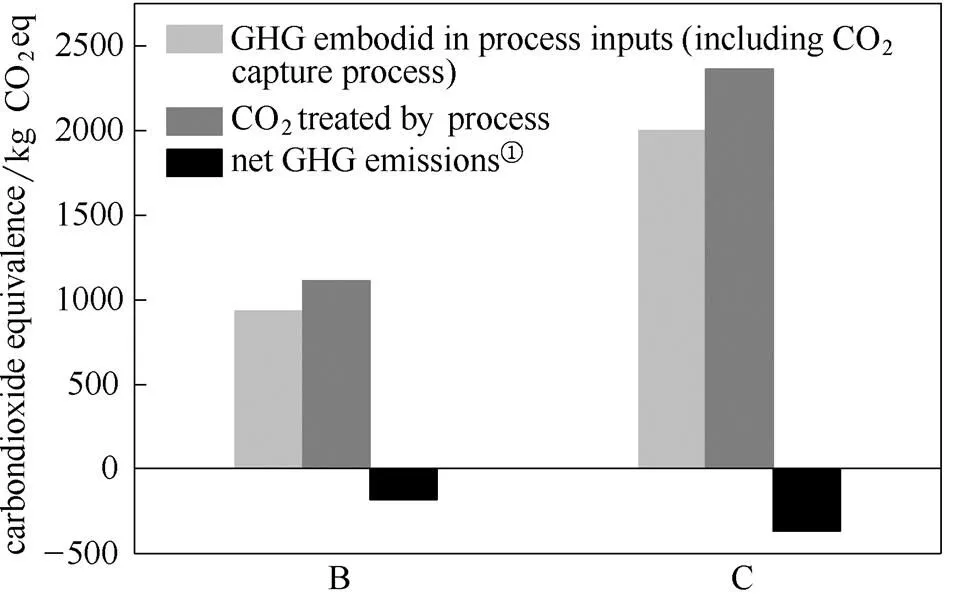

由图5可知,在钾转化率基本都保持较高水平时,原料投入过程的碳排放工艺B优于工艺C,工艺C又优于工艺A,相比于工艺A,在原料投入过程工艺B与工艺C分别能减排91.36%和37.38%,这与工艺采用的生产原料有很大关系。氯化钙来自氨碱法制纯碱工艺的废渣,磷石膏来自湿法磷酸工艺的废渣,以工艺B或C进行处理时能够抵消其按常规固废处理方式所带来的碳排放;虽然矿化提钾过程的碳减排潜力对钾肥生命周期碳排放而言很小(<1.55%),但结合矿化提钾过程的碳排放(图6)可知,工艺B和C的焙烧渣都具有较高固碳潜力(分别占工艺B和C生命周期碳排放的9.69%和6.81%)。

图6 矿化提钾过程碳排放

B—system of K-feldspar and calcium chloride; C—system of K-feldspar and phosphor-gypsum

①net GHG emissionsGHG embodied in process inputs-CO2treatd by process

2.2 生命周期成本

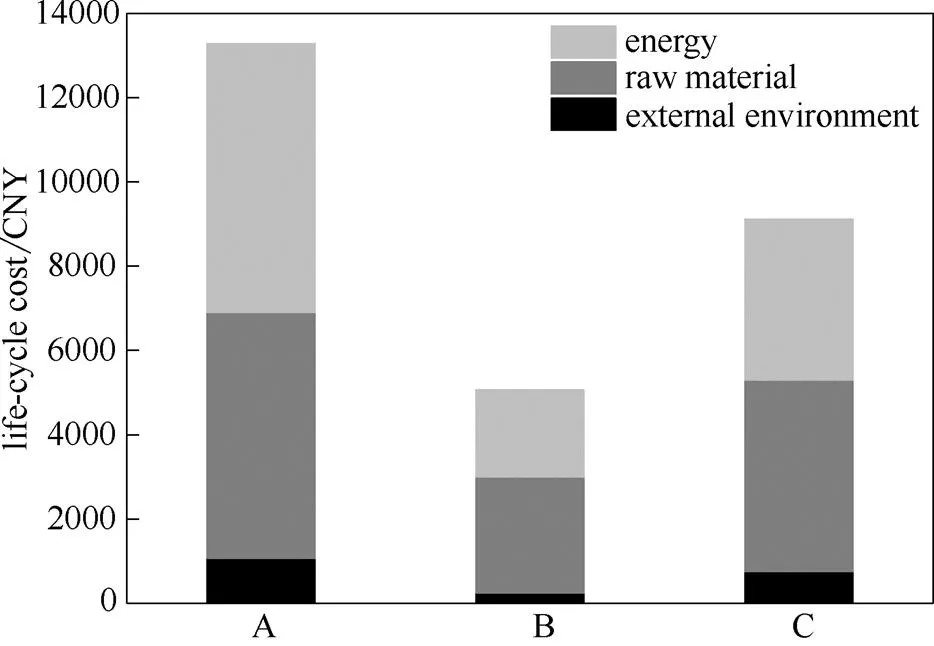

图7所示为3种工艺中各种成本(即原料投入费用、能源投入费用、外部环境费用)对生命周期成本的贡献。3种工艺中,原料投入部分均占了生命周期成本的一半之多,如何在保证提钾的同时减少原料消耗成为降低成本的关键,主要对策包括进一步优化工艺提高钾转化率或者副产品的收率。另外,作为3种钾资源利用技术理论基础的热活化过程,其能源消耗也是生命周期成本不容小觑的一部分(占比均达40%以上),优化煅烧技术、提高热量回收成为降低这部分成本的关键。

图7 3种工艺的生命周期成本

A—system for producing potash fertilizer and white cement by smelting K-feldspar in blast furnace; B—system of K-feldspar and calcium chloride; C—system of K-feldspar and phosphorgypsum

图8所示为以3种工艺生产含1 t K2O钾肥为功能单元,采用过程替代法后的生命周期成本。相比于传统工艺A,新工艺B和C分别可以节约成本约34.75%和45.11%。图7与图8给出的变化趋势不同的主要原因是:虽然工艺B能副产大量浓盐酸,但由于国内盐酸市场产能依旧过剩,价格仍然处于低位水平(150 元/吨),产品有的多为自用,副产酸价格则更低(50元/吨),所以导致将近80%的成本被分配到氯化钾产品上;与之不同的是,工艺A和C所分别副产的浓硫酸(426元/吨)和水泥(250元/吨)则价格较高。

图8 不同钾肥的生命周期成本(过程替代后)

3 结 论

本文基于产品生命周期概念,以生产含1t K2O的钾肥为功能单元,采用LCA方法对比评价了两种新型钾长石-工业固废体系矿化CO2联产钾肥工艺与传统高炉冶炼钾长石制可溶性钾肥并联产白水泥工艺的碳排放和成本,得到以下结论:

(1)新型钾长石提钾并处理工业固废工艺生命周期碳排放明显低于传统高炉冶炼工艺,碳减排潜力可达81.16%和20.48%左右;

(2)新型钾长石提钾并处理工业固废工艺生命周期成本也要低于传统高炉冶炼工艺,可以节约成本34.75%和45.11%左右;

(3)钾长石-工业固废体系矿化CO2联产钾肥工艺兼具钾肥生产、碳减排和固废利用功能,工业应用前景良好。

本文涉及的两种新型工艺还处于实验室、小试向中试推进的状态,有些数据是在优化过程操作条件下通过物料和热量衡算所得,有些采用处于全国乃至全球典型水平的技术数据进行了近似替代,所以将来如果能在中试乃至建厂投产时收集更具技术代表性的数据,将提高数据质量进而增加评价结果的准确性。

符 号 说 明

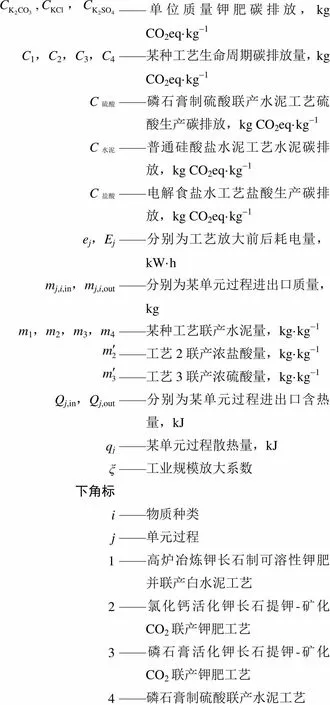

,,——单位质量钾肥碳排放,kg CO2eq·kg-1 C1,C2,C3,C4——某种工艺生命周期碳排放量,kg CO2eq·kg-1 C硫酸——磷石膏制硫酸联产水泥工艺硫酸生产碳排放,kg CO2eq·kg-1 C水泥——普通硅酸盐水泥工艺水泥碳排放,kg CO2eq·kg-1 C盐酸——电解食盐水工艺盐酸生产碳排放,kg CO2eq·kg-1 ej,Ej——分别为工艺放大前后耗电量,kW·h mj,i,in,mj,i,out——分别为某单元过程进出口质量,kg m1,m2,m3,m4——某种工艺联产水泥量,kg·kg-1 ——工艺2联产浓盐酸量,kg·kg-1 ——工艺3联产浓硫酸量,kg·kg-1 Qj,in,Qj,out——分别为某单元过程进出口含热量,kJ qj——某单元过程散热量,kJ ξ——工业规模放大系数 下角标 i——物质种类 j——单元过程 1——高炉冶炼钾长石制可溶性钾肥并联产白水泥工艺 2——氯化钙活化钾长石提钾-矿化CO2联产钾肥工艺 3——磷石膏活化钾长石提钾-矿化CO2联产钾肥工艺 4——磷石膏制硫酸联产水泥工艺

References

[1] LI H N, WEI Y M, MI Z F. China’s carbon flow: 2008—2012 [J]. Energy Policy, 2015, 80: 45-53.

[2] MING Z, OUYANG S J, ZHANG Y J,. CCS technology development in China: Status, problems and countermeasures—based on SWOT analysis [J]. Renewable and Sustainable Energy Reviews, 2014, 39: 604-616.

[3] ALLEN S K, PLATTNER G, NAUELS A,. Climate Change 2013: The Physical Science Basis. An Overview of the Working Group 1 Contribution to the Fifth Assessment Report of the Intergovernmental Panel on Climate Change (IPCC) [M]. 2007.

[4] MARCIUS E, BUNJE P. CCUS: Utilizing CO2to reduce emissions [J]. Chemical Engineering Progress, 2016, 112 (6): 52-59.

[5] 中华人民共和国国家统计局. 中国统计年鉴-2016 [M]. 北京: 中国统计出版社, 2016. National Bureau of Statistics of China. China Statistical Yearbook-2016 [M]. Beijing: China Statistics Press, 2016.

[6] 马鸿文, 苏双青, 刘浩, 等. 中国钾资源与钾盐工业可持续发展 [J]. 地学前缘, 2010, 17 (1): 294-310.MA H W, SU S Q, LIU H,. Potassium resource and sustainable development of potash salt industry in China [J]. Earth Science Frontiers, 2010, 17 (1): 294-310.

[7] 王万金, 白志民, 马鸿文. 利用不溶性钾矿提钾的研究现状及展望 [J]. 地质科技情报, 1996, 15 (3): 60-64. WANG W J, BAI Z M, MA H W. Developments and prospects of extracting potash from insoluble potash ores [J]. Geological Science and Technology Information, 1996, 15 (3): 60-64.

[8] YUAN B, LI C, LIANG B,. Evaluation for the process of mineralization of CO2using natural K-feldspar and phosphogypsum to produce sulfate potassium [J]. Journal of Sichuan University, 2014, 46 (3): 168-174.

[9] YE L P, YUE H R, WANG Y F,. CO2mineralization of activated K-feldspar + CaCl2slag to fix carbon and produce soluble potash salt [J]. Industrial & Engineering Chemistry Research, 2014, 53 (26): 10557-10565.

[10] SHANGGUAN W J, SONG J M, YUE H R,. An efficient milling-assisted technology for K-feldspar processing, industrial waste treatment and CO2mineralization [J]. Chemical Engineering Journal, 2016, 292: 255-263.

[11] YUAN B, LI C, LIANG B,. Extraction of potassium from K-feldsparthe CaCl2calcination route [J]. Chinese Journal of Chemical Engineering, 2015, 23 (9): 1557-1564.

[12] GAN Z X, CUI Z, YUE H R,. An efficient methodology for utilization of K-feldspar and phosphogypsum with reduced energy consumption and CO2emissions [J]. Chinese Journal of Chemical Engineering, 2016, 24 (11): 1541-1551.

[13] 束庆, 张旭. 生命周期评价和生命周期成本分析的整合方法研究 [J]. 同济大学学报(社会科学版), 2003, (4): 81-86. SHU Q, ZHANG X. Study on the way to integrate life cycle assessment and life cycle cost analysis [J]. Tongji University Journal (Social Science Section), 2003, (4): 81-86.

[14] 乔玉栋, 高鑫, 李洪, 等. 泡沫碳化硅陶瓷波纹规整填料的全生命周期成本评价 [J]. 化工学报, 2016, 67 (8): 3459-3467.QIAO Y D, GAO X, LI H,. Life cycle cost evaluation of structured corrugation SiC-foam packing [J]. CIESC Journal, 2016, 67 (8): 3459-3467.

[15] 钱宇, 杨思宇, 贾小平, 等. 能源和化工系统的全生命周期评价和可持续性研究 [J]. 化工学报, 2013, 64 (1): 133-147.QIAN Y, YANG S Y, JIA X P,. Life cycle assessment and sustainability of energy and chemical processes [J]. CIESC Journal, 2013, 64 (1): 133-147.

[16] 黄智贤, 钱宇. 生命周期成本分析及其应用研究 [J]. 化工进展, 2007, 26 (8): 1186-1191. HUANG Z X, QIAN Y. Life cycle cost analysis and its application [J]. Chemical Industry and Engineering Progress, 2007, 26 (8): 1186-1191.

[17] FINKBEINER M, INABA A, TAN R,. The new international standards for life cycle assessment: ISO 14040 and ISO 14044 [J]. International Journal of Life Cycle Assessment, 2006, 11 (2): 80-85.

[18] 王云, 赵永椿, 张军营, 等. 燃煤电厂醇胺化学吸收法捕集和封存CO2全生命周期碳排放分析 [J]. 动力工程学报, 2011, 31 (5): 362-368.WANG Y, ZHAO Y C, ZHANG J Y,.Life cycle carbon emission assessment for a coal-fired power plant using MEA CO2capture and storage technology [J].Journal of Chinese Society of Power Engineering, 2011, 31 (5): 362-368.

[19] ROMAO I, NDUAGU E, FAGERLUND J,. CO2fixation using magnesium silicate minerals (Ⅱ): Energy efficiency and integration with iron-and steelmaking [J]. Energy, 2012, 41 (1): 203-211.

[20] 兰方青, 旷戈. 钾长石-萤石-硫酸-氟硅酸体系提钾工艺研究 [J]. 化工生产与技术, 2011, 18 (1): 19-21. LAN F Q, KUANG G. The study on extracting potassium process of potash feldspar-fluorite-sulphuric acid-fluosilicic acid system [J]. Chemical Production and Technology, 2011, 18 (1): 19-21.

[21] 聂轶苗, 马鸿文, 刘贺, 等. 水热条件下钾长石的分解反应机理 [J]. 硅酸盐学报, 2006, 34 (7): 846-850.NIE Y M, MA H W, LIU H,. Reactive mechanism of potassium feldspar dissolution under hydrothermal condition [J]. Journal of the Chinese Ceramic Society, 2006, 34 (7): 846-850.

[22] 邱美娅. 动态水热法分解钾长石制备雪硅钙石的实验研究[D]. 北京: 中国地质大学, 2005. QIU M Y. Synthesis of tobermorite by dynamical decomposing potassium feldspar: an experimental study [D]. Beijing: China University of Geosciences, 2005.

[23] 池景良, 葛英华. 硅酸盐细菌解钾活性的研究 [J]. 微生物学杂志, 1999, 19 (2): 43-51. CHI J L, GE Y H. Study on potassium releasing activity of silicate bacteria [J]. Journal of Microbiology, 1999, 19 (2): 43-51.

[24] WANG C, YUE H R, LI C,. Mineralization of CO2using natural K-feldspar and industrial solid waste to produce soluble potassium [J]. Industrial & Engineering Chemistry Research, 2014, 53 (19): 7971-7978.

[25] 任志学. 高炉冶炼钾长石回收钾盐联产石膏熔渣白色水泥总结 [J]. 化肥工业, 1986, (3): 24-30. REN Z X. Summary of the technology for producing Potassium salt and white cement by smelting K-feldspar in blast furnace [J].Chemical Fertilizer Industry, 1986, (3): 24-30.

[26] 郭峰, 袁孝惇. 高炉冶炼钾长石适宜的操作制度 [J]. 化肥工业, 1986, (4): 29-33. GUO F, YUAN X D. Appropriate operating system of smelting K-feldspar in blast furnace [J]. Chemical Fertilizer Industry, 1986, (4): 29-33.

[27] 刘光龙, 杨国兰, 任志学. 钾长石制碳酸钾联产白色熔融水泥 [J]. 无机盐工业, 1988, (1): 15-19.LIU G L, YANG G L, REN Z X. Potash feldspar production of potassium carbonate and white fused cement [J]. Inorganic Chemicals Industry, 1988, (1): 15-19.

[28] 孙保金. 高炉冶炼钾长石回收钾盐的利用 [J]. 化肥工业, 1987, (4): 56-59. SUN B J. Recovery of potassium salt by smelting K-feldspar in blast furnace [J]. Chemical Fertilizer Industry, 1987, (4): 56-59.

[29] 中国石化集团. 化工工艺设计手册[M]. 北京: 化学工业出版社, 2009. Sinopec Group. Chemical Process Design Manual [M]. Beijing: Chemical Industry Press, 2009.

[30] 四川大学与亿科环境. CLCD数据库v0.8[EB/OL]. [2016-10-31]. http://www.ike-global.com. Sichuan University and IKE Environmental Technology Co., Ltd. CLCD database v0.8[EB/OL]. [2016-10-31]. http://www.ike-global.com.

[31] Swiss Centre of Life Cycle Inventories. Ecoinvent database v.2.2[EB/OL]. [2016-10-31]. http://ecoinvent.org.

[32] 付子航. 煤制天然气碳排放全生命周期分析及横向比较 [J]. 天然气工业, 2010, 30 (9): 100-104. FU Z H. Life cycle assessment of carbon emission from synthetic natural gas (SNG) and its horizontal comparison analysis [J]. Natural Gas Industry, 2010, 30 (9):100-104.

[33] 张克舫. 醇胺吸收法燃煤电厂CO2捕集系统能量分析及优化[D]. 北京: 北京工业大学, 2015. ZHANG K F. Energy analysis and optimization of MEA-absorption CO2capture systems for coal-fired power plants [D]. Beijing: Beijing University of Technology, 2015.

[34] 丁竑广, 丁汝斌, 杨兴志, 等. 磷石膏制硫酸联产水泥仍是其综合利用的有效途径 [J]. 硫磷设计与粉体工程, 2011, (1): 1-6. DING H G, DING R B, YANG X Z,. Phosphogypsum production of sulfuric acid and cement [J]. Sulphur Phosphorus & Bulk Materials Handling Related Engineering, 2011, (1): 1-6.

[35] 徐齐胜, 殷立宝, 马晓茜,等. 燃煤电站工业污泥掺烧技术的全生命周期费用(LCC)分析 [J]. 环境工程学报, 2016, 10 (2): 858-866.XU Q S,YIN L B,MA X Q,. Whole life cycle cost (LCC) analysis of sludge-coal co-combustion technology in coal-fired power plant [J]. Chinese Journal of Environmental Engineering, 2016, 10 (2): 858-866.

[36] SMIT M C. A north atlantic treaty organisation framework for life cycle costing [J]. International Journal of Computer Integrated Manufacturing, 2012, 25 (4): 444-456.

[37] HOCHSCHORNER E, NORING M. Practitioners’ use of life cycle costing with environmental costs—a Swedish study [J]. International Journal of Life Cycle Assessment, 2011, 16 (9): 897-902.

[38] CIROTH A, HUPPES G, KLÖPFFER W,. Environmental Life Cycle Costing [M]. SETAC, CRC Press, 2008.

[39] 中科华碳信息技术研究院. 中国碳排放交易[EB/OL]. [2016-6-20]. http://www.tanpaifang.com. Kelong Carbon Information Technology Research Institute. China’s carbon emissions trading [EB/OL]. [2016-6-20]. http://www.tanpaifang.com.

[40] 晏明朗. 湿法磷酸联产白石膏的方法 [J]. 磷肥与复肥, 2016, 31 (5): 29-32. YAN M L. Co-production of WPA and opal paste [J]. Phosphate & Compound Fertilizer, 2016, 31 (5):29-32.

[41] 任必锐. 利用纯碱废液获得的高钙卤水制备氯化钙产品研究[J]. 中国井矿盐, 2014, 45 (6): 15-16.REN B R. Study of calcium chloride products preparation with high calcium brine obtained by soda ash waste [J]. China Well and Rock Salt, 2014, 45 (6): 15-16.

[42] 茅爱新. 氨碱法纯碱生产中废液及碱渣的综合利用[J]. 化学工业与工程技术, 2001, 22 (2): 31-32. MAO A X. Comprehensive utilization of waste liquid and soda dregs in soda product ion by ammonia-soda process [J]. Journal of Chemical Industry and Engineering, 2001, 22 (2): 31-32.

Life-cycle greenhouse gas emissions and cost of potassium extraction and CO2mineralizationK-feldspar—industrial solid waste calcination

MO Chun1, LIAO Wenjie2, LIANG Bin1,2, LI Chun1, YUE Hairong1, XIE Heping2

(1School of Chemical Engineering, Sichuan University, Chengdu 610065, Sichuan, China;2Institute of New Energy and Low-Carbon Technology, Chengdu 610065, Sichuan, China)

Using industrial solid waste to calcinate non-water-soluble natural K-feldspar for CO2mineralization and potassium extraction is a multi-functional CO2capture, utilization and storage (CCUS) technology that can treat industrial solid waste, utilize potassium resource and reduce greenhouse-gas (GHG) emissions. Life cycle assessment (LCA) was adopted based on a functional unit of the produced potash fertilizer containing 1 ton of K2O to compare two emerging technologies of simultaneous potash fertilizer production and CO2mineralization from K-feldspar and industrial solid waste (CaCl2/phosphor-gypsum) with a traditional technology of potash fertilizer and white cement coproduction by smelting K-feldspar in blast furnace in terms of GHG-reduction potential and economic feasibility. The life-cycle (from raw material exploitation to transportation to production) GHG emissions and life-cycle cost of these technologies were accounted by using an improved allocation approach that considered the credit of avoided GHG emissions/cost from industrial solid waste treatment. The results showed that the two emerging technologies were preferred to the traditional technology in terms of both life-cycle GHG emissions and economic feasibility with GHG-reduction potential of about 81.16% and 20.48%, and cost savings of up to 34.75% and 45.11%, respectively.

life cycle assessment; K-feldspar; greenhouse gas; CO2capture; waste treatment

10.11949/j.issn.0438-1157.20161754

TQ 044.3

A

0438—1157(2017)06—2501—09

梁斌。

莫淳(1992—),男,硕士研究生。

国家自然科学基金重点项目(21336004)。

2016-12-15收到初稿,2017-03-07收到修改稿。

2016-12-15.

Prof.LIANG Bin, liangbin@scu.edu.cn

supported by the National Natural Science Foundation of China (21336004).