基于设计结构矩阵的变型设计过程动态规划

2017-06-05伍英杰

高 琦 王 昊 伍英杰

(1.山东大学机械工程学院, 济南 250061; 2.高效洁净机械制造教育部重点实验室, 济南 250061;3.沪东中华造船(集团)有限公司, 上海 200129)

基于设计结构矩阵的变型设计过程动态规划

高 琦1,2王 昊1,2伍英杰3

(1.山东大学机械工程学院, 济南 250061; 2.高效洁净机械制造教育部重点实验室, 济南 250061;3.沪东中华造船(集团)有限公司, 上海 200129)

针对目前变型设计过程模型主要限制在零件级的粒度,导致活动间关系赋值较为粗糙,且往往需要遍历所有可能的设计过程,时间长,效率低,不能满足产品设计过程中的动态变化等问题,提出了一种基于设计结构矩阵的变型设计动态规划方法。依据建立的变型产品设计活动层次结构模型,定义了参数级粒度的设计活动间约束关系及其优先级数值,通过对虚拟活动的打包和分解操作,实现复杂耦合条件下基于DSM的设计过程动态规划。以轴承产品设计过程为例,验证了该方法的有效性。

设计过程管理; 动态规划; 设计约束; 设计结构矩阵; 变型设计

引言

近年来,在产品设计过程管理研究中,国内外学者主要采用图论、关键路径法(Critical path method, CPM)、规划评估技术(Program evaluation and review technique, PERT)、图解评审法(Graphical evaluation and review technique, GERT)以及设计结构矩阵(Design structure matrix, DSM)等理论与方法来构造设计过程模型[1]。其中DSM[2]模型可有效地处理各活动之间的关联关系,为分析复杂的设计过程提供了简洁可视的形式,因此很多学者把DSM应用到设计过程的建模和管理中。

但是,目前国内外学者[3-7]针对设计过程建模的研究还是停留在零件级粒度上,对DSM单元格的赋值多采用四点刻度权重法或五点刻度权重法[8],对零部件联系强度间相对重要性的界限仍然没有很好地明确,导致单元格赋值较为粗糙,不利于进行更深层次的优化,进而限制了设计效率的进一步提高。

文献[9]将产品变型设计类型分为横向布局结构变化和纵向布局结构变化两种,前者主要指运用变更或添加模块的方法形成系列产品;后者主要指产品功能参数的变化引起产品尺寸结构上的变化。目前国内外学者[10-11]对变型设计中纵向布局结构变化研究较多,而在研究横向布局结构变化时,为了得到合适的设计活动过程模型一般要求遍历所有可能的设计过程,时间长,效率低,无法满足产品设计过程中的动态变化,在实际的设计过程中是不可行的。

本文面向变型产品横向局部结构的变化,提出一种基于DSM的变型产品设计过程动态规划方法,定义参数级粒度的设计约束关系优先级数值,给出复杂耦合条件下设计过程规划策略,最终得到优化的设计过程模型。

1 变型产品层次结构模型

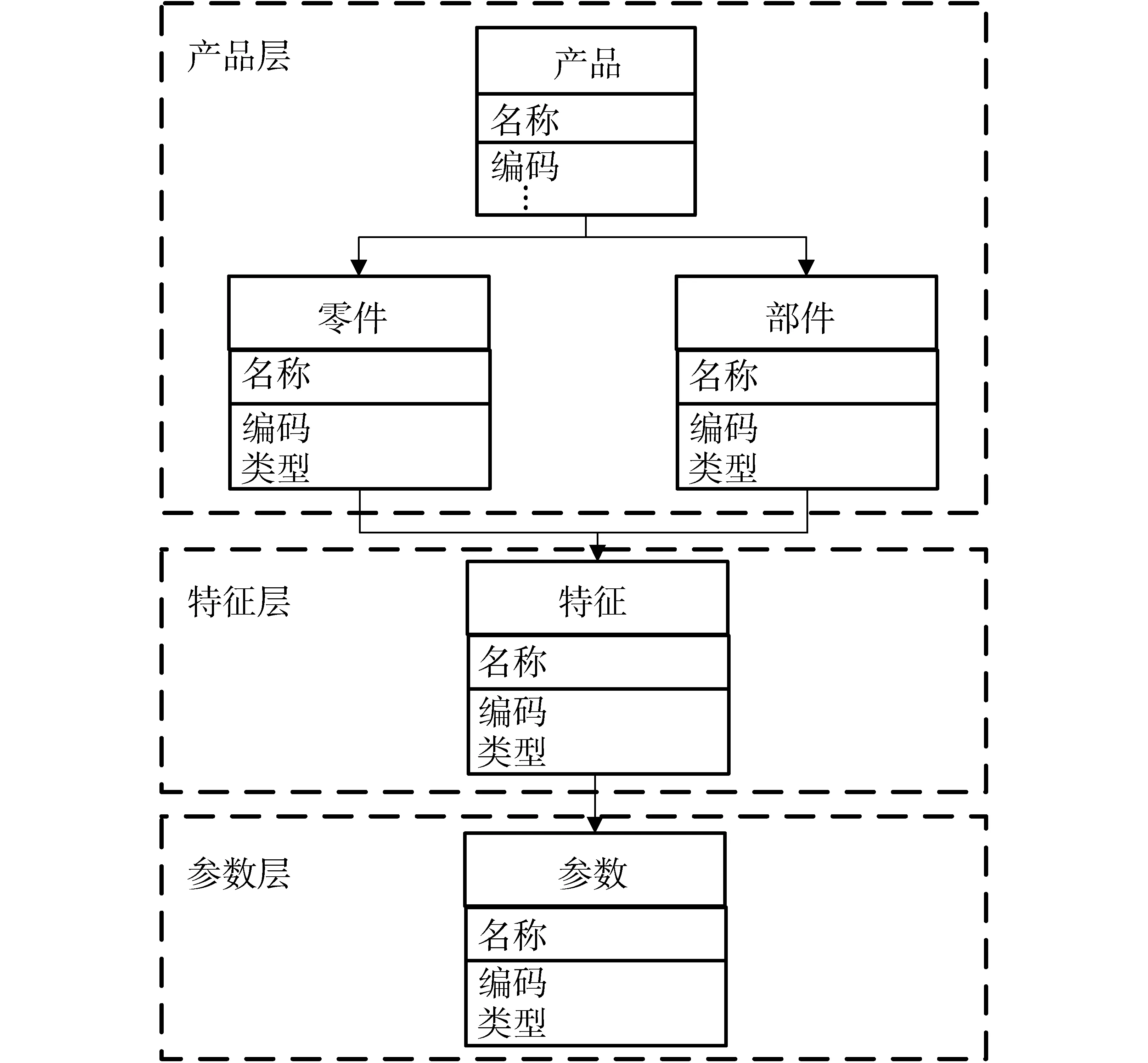

有研究表明,现代产品设计中75%的设计是变型设计[12],这里的变型设计是指在工作原理和功能结构基本不变的前提下,对已有产品的结构、零部件、尺寸、材料等进行变更而形成新产品的一种设计方法,是区别于创新设计而言的[13]。为支持参数级粒度的变型产品设计过程管理,建立了图1所示的变型产品层级结构模型,将变型产品分为产品层、特征层和参数层。

图1 变型产品层次结构模型Fig.1 Variant product hierarchy model

其中产品层以零件模型为最小粒度,包括产品、部件、零件3种类型设计元素,如活塞杆、底座等;特征层主要包含构成产品零件的几何特征,如止动槽、内孔等;参数层包含部件、零件或特征所属的相关参数,如公称直径、板厚、内径等。

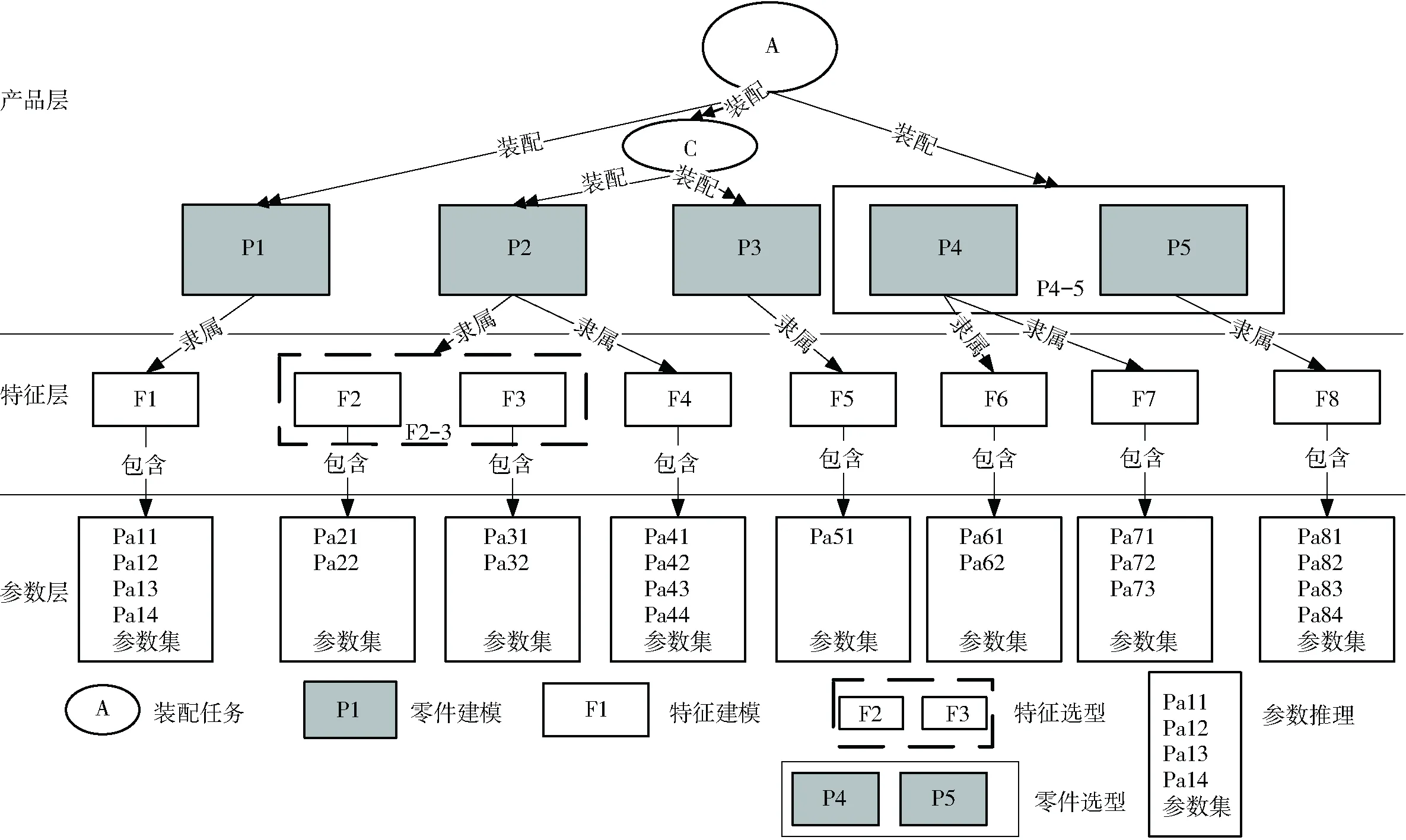

不同类型的设计元素对应着不同类型的设计活动,因此将变型产品层次结构模型中的不同设计元素映射成为相应的设计活动,就可以得到产品设计活动层次模型,如图2所示。

对变型设计而言,根据设计活动层次模型可以将产品设计活动划分为6种类型:

(1)装配任务:指部件和产品的装配活动,如图2中的A和C。

(2)零件建模:指零件的建模活动,通常可以分为多个特征建模子活动,如图2的P1、P2。

(3)零件选型:指设计过程中零件型号或类别的选取,如图2中的P4与P5的选型。零件选型的结果使得零部件集合发生变化从而引起设计过程的变化,其前置活动是零件选型所需参数的计算或推理过程。

(4)特征建模:指零件特征的建模活动,如图2中的F1。特征建模活动可以分为两种类型,一种是基于模板的创建,另一种是自由建模。前者通常拥有一个给出确定几何特征、参数集以及完整特征与参数关系的模板;后者通常没有固定的几何形状,需要设计人员根据设计需求灵活处理。

(5)特征选型:指零件特征的选取工作,如图2中的F2与F3的选型。与零件选型活动类似,其前置活动是特征选型所需参数的计算或推理活动。

(6)参数推理或计算:指参数的计算活动或者借助一些企业或国家标准等完成的推理过程,如图2中的Pa11。参数集中涉及到的参数不仅指零部件的结构参数还包括一些中间值如相关系数、工作载荷等。

图2 变型设计活动层次模型Fig.2 Variant design activity hierarchy model

本文主要研究在产品的横向变型设计过程中,由于产品配置结构的变化如零件选型和特征选型而导致的设计活动及其顺序的动态性变化,这就要求在描述变型产品设计活动模型时应尽可能覆盖这一产品可能包含的各种零件和特征,因此本文所述方法更加适合于系列化产品的变型设计过程。

2 设计元素间的约束关系

在Steward定义的DSM中,用矩阵的行列元素表示设计过程中的活动,用矩阵的非对角线单元格来表示对应的行列元素之间的联系,用矩阵单元相对于对角线的上下位置来描述对应行列元素之间联系的方向[14]。在产品设计过程中,涉及到大量的设计活动以及活动的关系,这种关系可以通过约束的方式表达出来,为此本文引入设计约束的概念。设计约束反映了产品设计参数之间的依赖性,体现了产品开发过程中各层次、各功能活动间对应的产品结构中各种参数的依存关系[15]。从设计约束的角度来讲,一个工程设计问题就是在一系列设计要求的规定下,为各设计参数寻找适合的值来满足这些设计约束,因此很多学者将设计问题看作约束满足问题(Constraint satisfication problem,CSP)[16-17]。

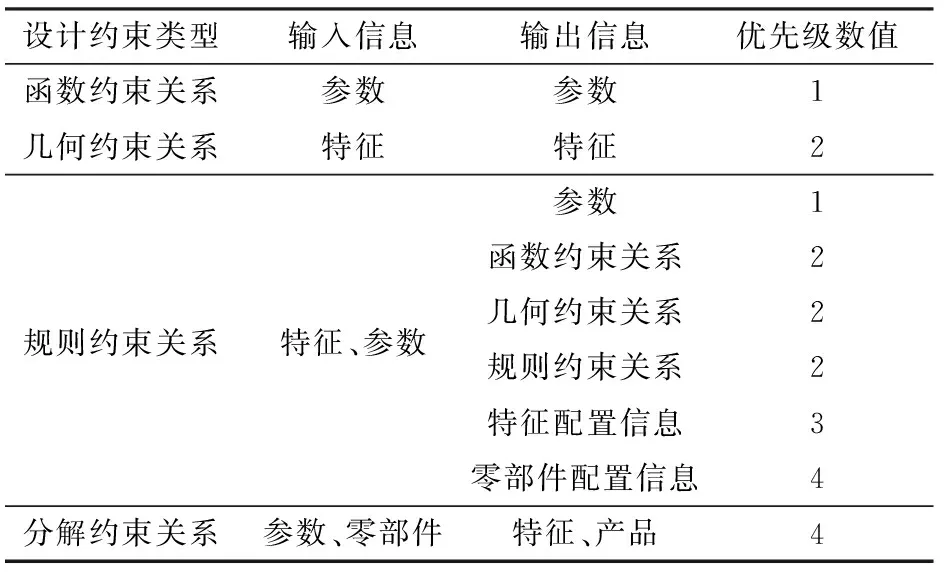

在变型设计过程中,根据设计过程输入、输出元素在空间、能量、信息、物料之间的联系[18-20],可以将设计约束分为函数约束关系、几何约束关系、规则约束关系、分解约束关系4种类型,如表1所示。

函数约束关系为各参数间的定量表示,如各种距离、曲率半径等;几何约束关系是指对产品结构的定性表示,主要用来表征特征间的相对位置信息,如对称、平行等关系,主要体现在特征层的各特征之间;规则约束关系主要指需要查取相关标准或者由if…,then…才能表达的关系;分解关系主要表达对象间的从属地位,反映了对象间的分解结构,对应设计活动层次分解模型。

表1 变型设计约束关系

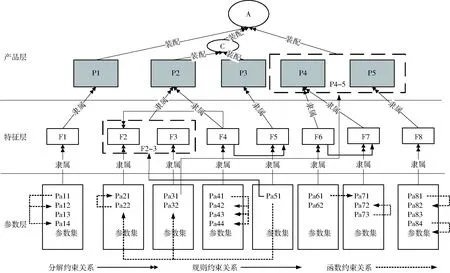

根据以上所述的设计活动中约束关系的定义,自上而下遍历产品设计活动层次模型,便可得到附加了设计约束的设计活动层级结构模型,如图3所示。

图3 附加设计约束的设计活动层次模型Fig.3 Design activity hierarchy model with additional design constraints

设计约束中的优先级数值越大,表明两个设计活动之间的依赖性越强,此时的设计活动将优先被满足,即高优先级的设计约束在决定设计元素所对应设计活动的前后置关系时发挥主导作用。

3 设计过程动态规划方法

由变型设计的6种活动类型可知,在变型产品设计过程中由于工艺改进、需求调整、设计环境变化等原因会引起产品的配置结构的变化。这种动态性主要表现为产品零件选型和特征选型活动,而传统的DSM并不能反映因为这种动态性而引起的设计任务的变化。因此,本文提出虚拟活动的概念,通过对虚拟活动的打包和分解操作来实现基于DSM的变型产品设计活动过程的动态规划。

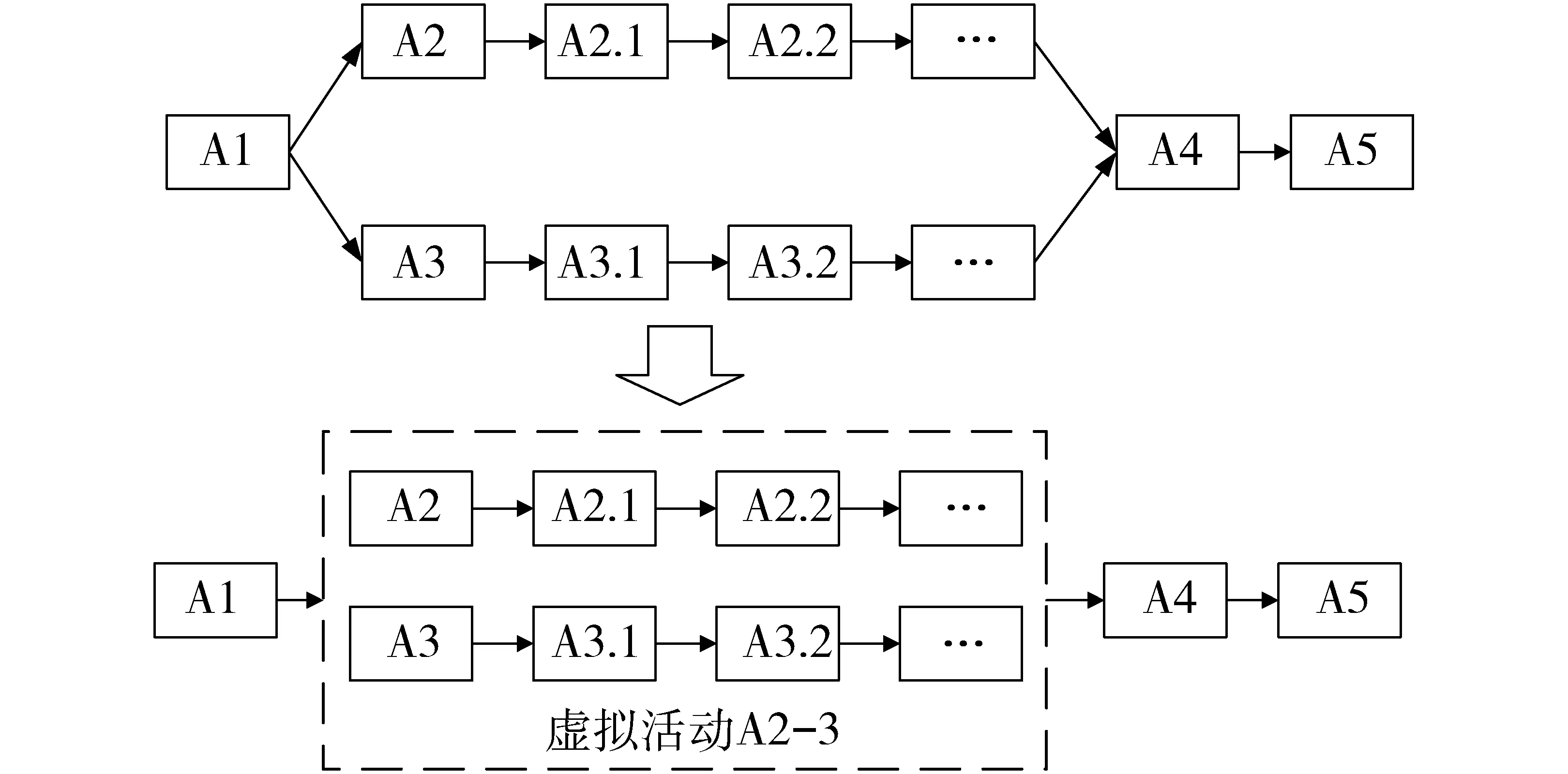

根据产品变型设计中设计元素变化的特性,动态设计活动如图3中的P4和P5,它往往会影响后续活动执行路径。而对P3、F5这类静态设计活动而言,并不会对后续设计活动的执行顺序产生影响,因此可以考虑将动态设计活动打包成一个虚拟的设计活动。如图4所示,A2、A3及其后续活动为设计活动过程中两条可选的活动路径,二者的实际执行路径主要由A1中的参数计算或推理过程决定,而DSM是无法表现这种动态分支过程结构的,因此将A2、A3及其后续活动打包成虚拟设计活动A2-3。

图4 虚拟活动的打包Fig.4 Virtual activity package

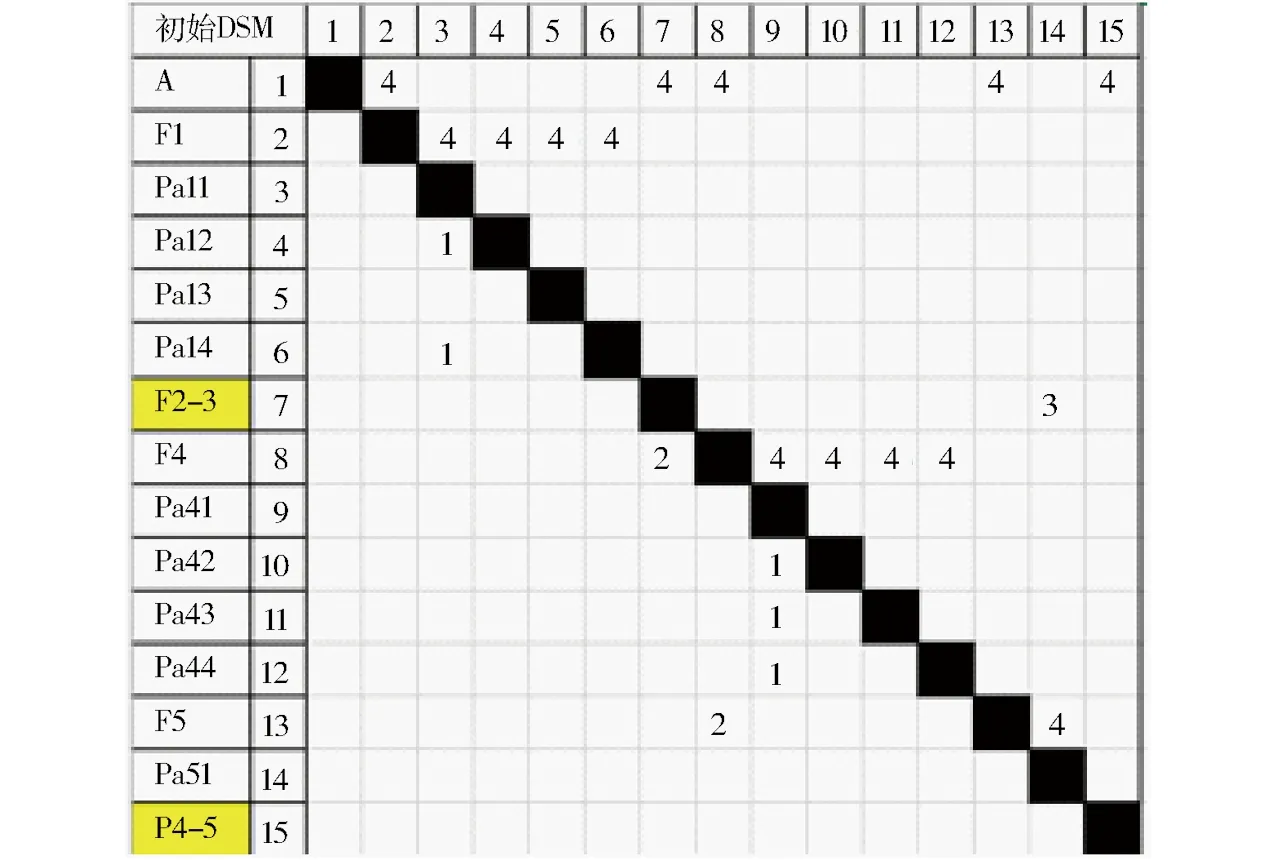

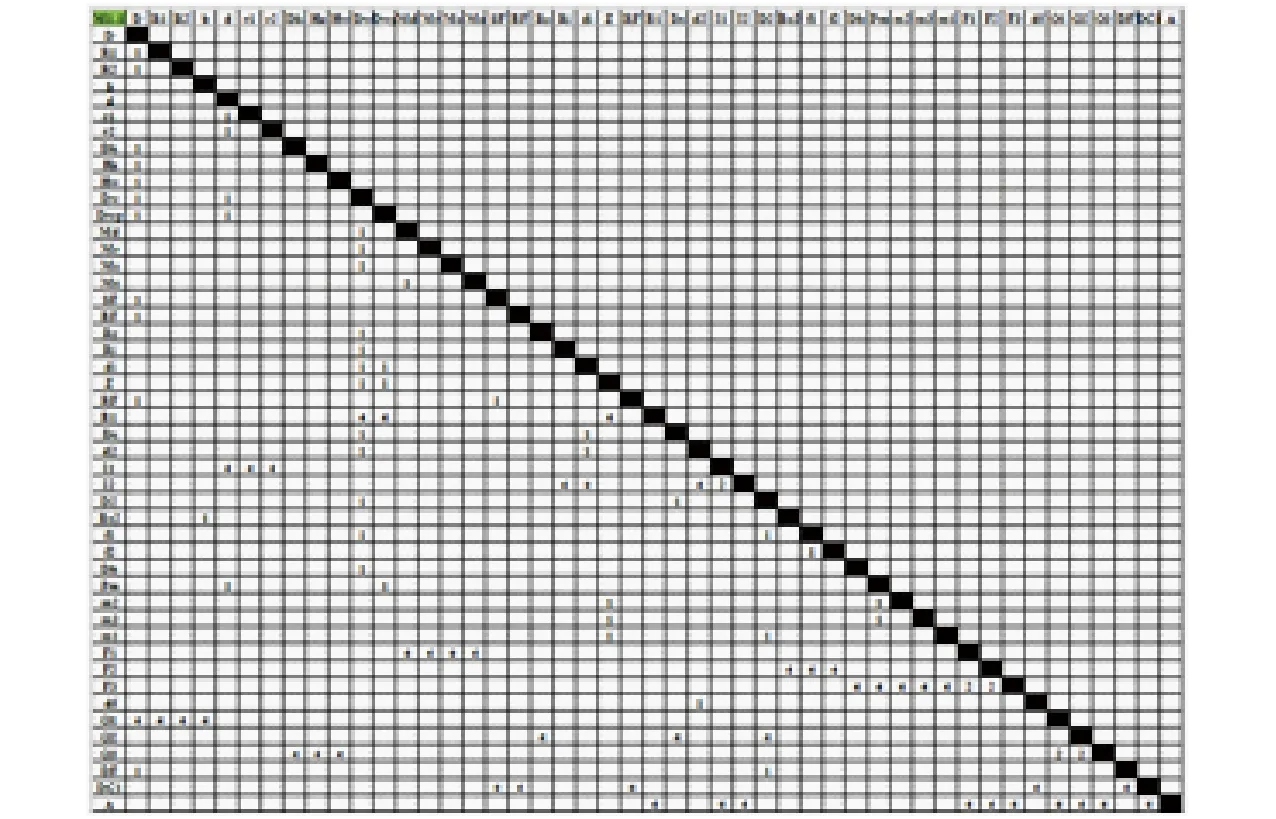

将图3中每一个设计活动映射为DSM的行列元素,得到初始DSM,如图5所示。映射规则如下:

(1)如果DSM单元格对应的设计活动间存在设计约束,根据优先级数值对相应的单元格进行赋值。

(2)零件建模类活动不映射为DSM行列元素,只映射对应的特征建模活动。

(3)零件选型和特征选型类活动的下级元素不进行遍历与映射,只将其映射为一个虚拟设计活动。

(4)对于虚拟活动映射对应设计元素,取包含的所有下层设计活动的设计约束中优先级别最大的作为单元格赋值。

图5 初始DSMFig.5 Initial DSM

由于在初始DSM中还存在着多个虚拟设计活动,如F2-3、P4-5等,因此需要采用DSM动态规划的方法逐一对它们分解才能得到完整、可执行的产品设计活动过程。使用DSM进行动态规划的步骤如下:

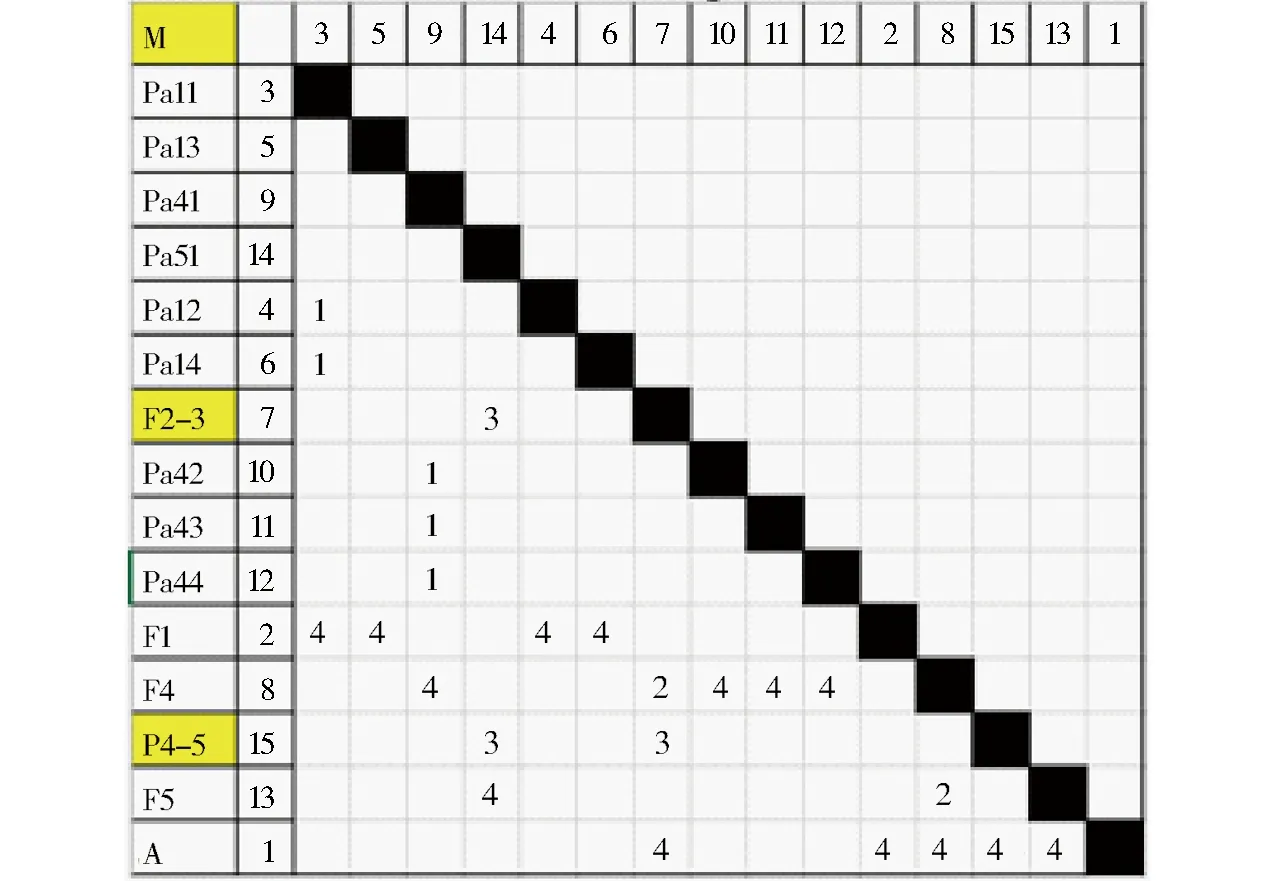

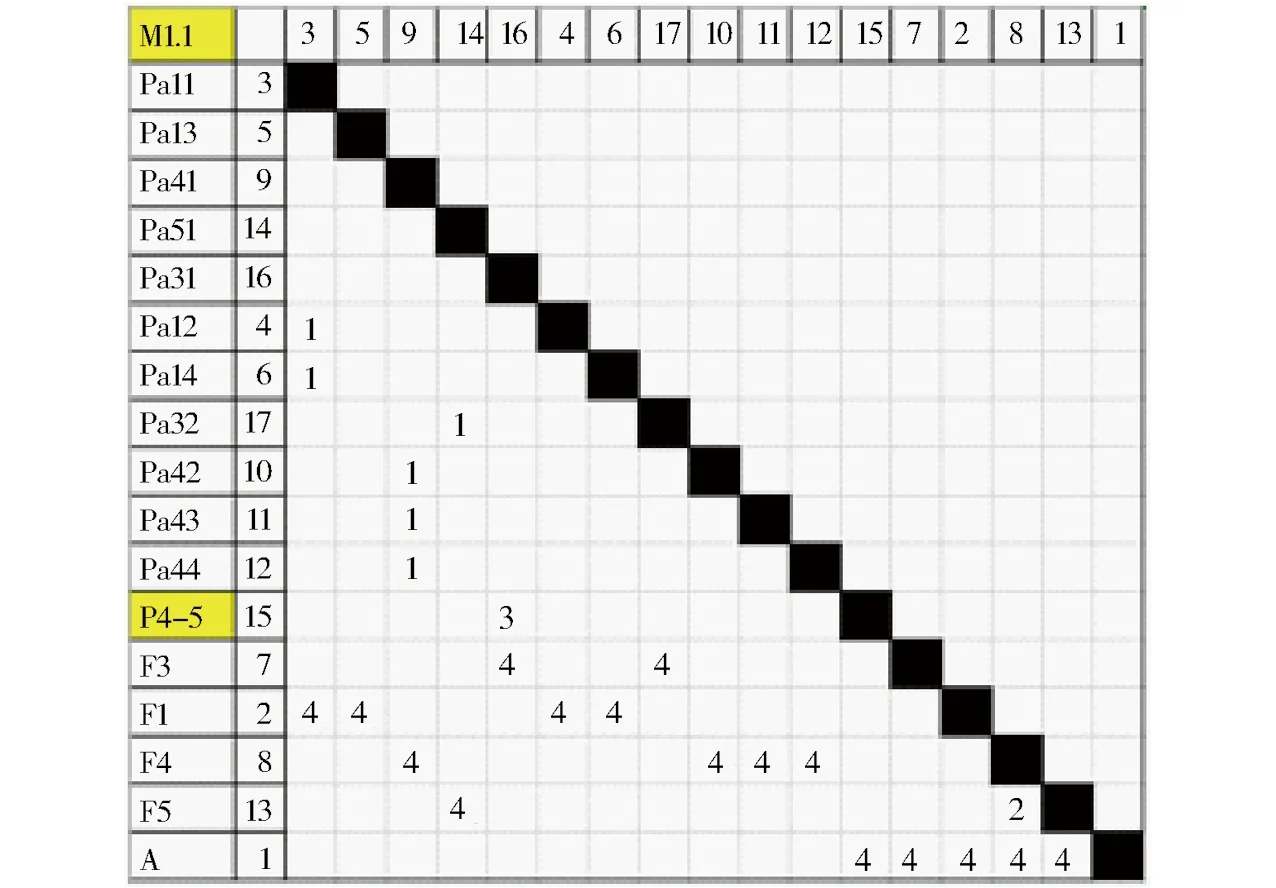

(1)对初始DSM矩阵进行划分和撕裂操作,得到初始产品设计活动过程模型M,如图6所示。

图6 初始产品设计活动过程模型MFig.6 Initial product design activity process model M

(2)根据初始产品设计活动过程模型M中行列元素排列顺序依次执行设计任务,当遇到虚拟设计活动对应的行列元素时,根据设计需求或约束关系进行相应的零件或特征选型,选型的过程对应着DSM中行列元素的分解或单元格取值调整的过程,得到后续矩阵M1。如图7所示,参数Pa51决定了在F2-3特征选型过程中选择特征F3。

图7 后续矩阵M1Fig.7 Following matrix M1

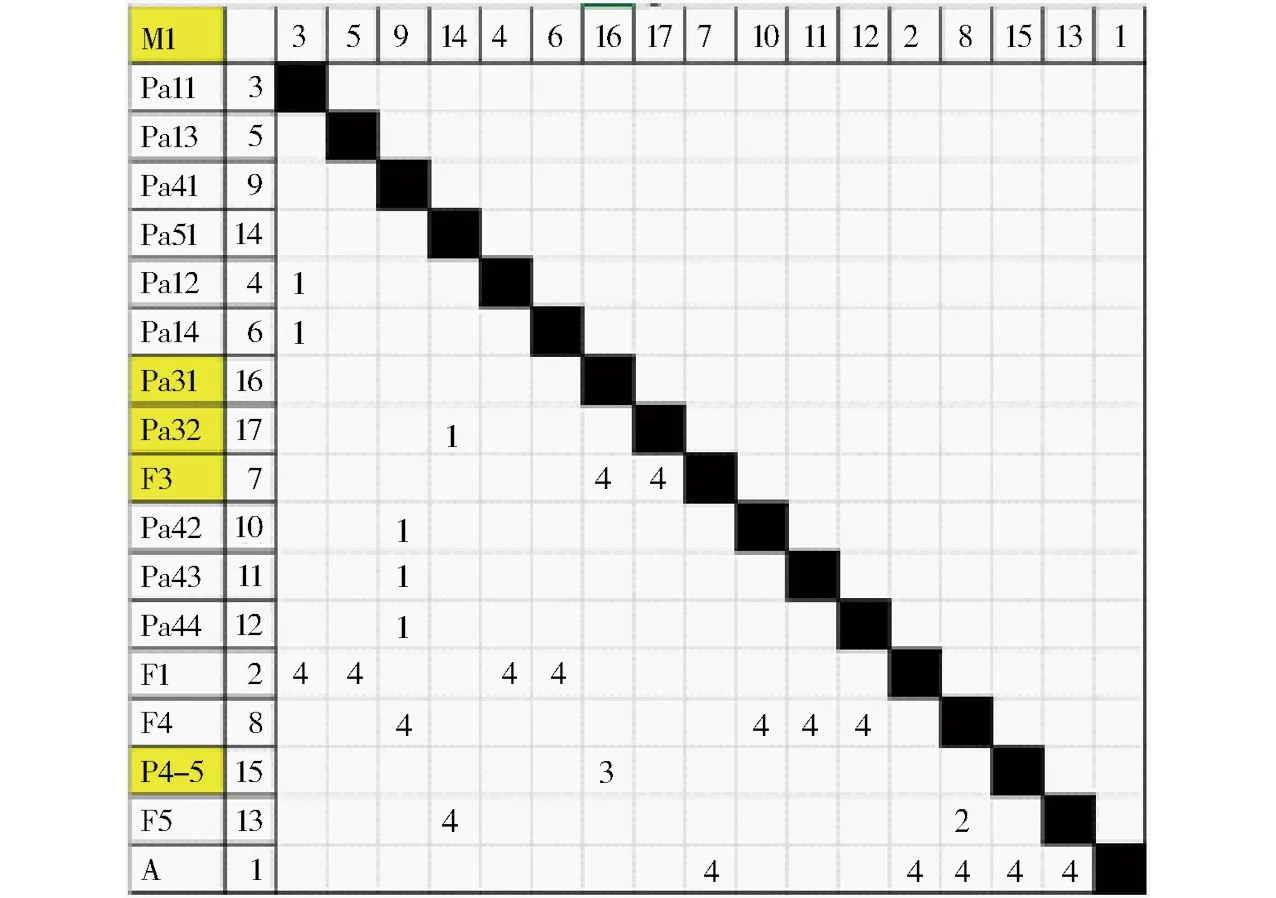

(3)对M1进行划分和撕裂操作,得到产品设计活动过程模型M1.1,如图8所示。

图8 设计活动过程模型M1.1Fig.8 Design activity process model M1.1

(4)按照M1.1中行列元素排列顺序遍历对应后续矩阵,当遇到虚拟活动时仍然进行行列元素的分解或单元格取值调整等操作,然后对得到的后续矩阵进行划分和撕裂操作,如此逐层分解与遍历,直至遍历完后续矩阵所有行列元素,便得到一个完整的变型设计任务的设计活动执行过程模型。如图9所示,如果参数Pa31决定P4-5零件选型时选择零件P5,这时经过划分和撕裂操作后便得到最终的设计活动过程模型M2。

图9 最终的设计活动过程模型Fig.9 Final design activity process model

在实际的操作过程中,根据不同的产品配置或者规则条件,进行相应的零件选型或特征选型,然后将对应的虚拟设计活动进行逐一的分解,便得到在实际的产品配置或规则条件下的产品变型设计的优化过程DSM。因此,本方法不需要遍历所有可能的设计过程,缩短了设计时间,提高了设计效率。

4 应用实例

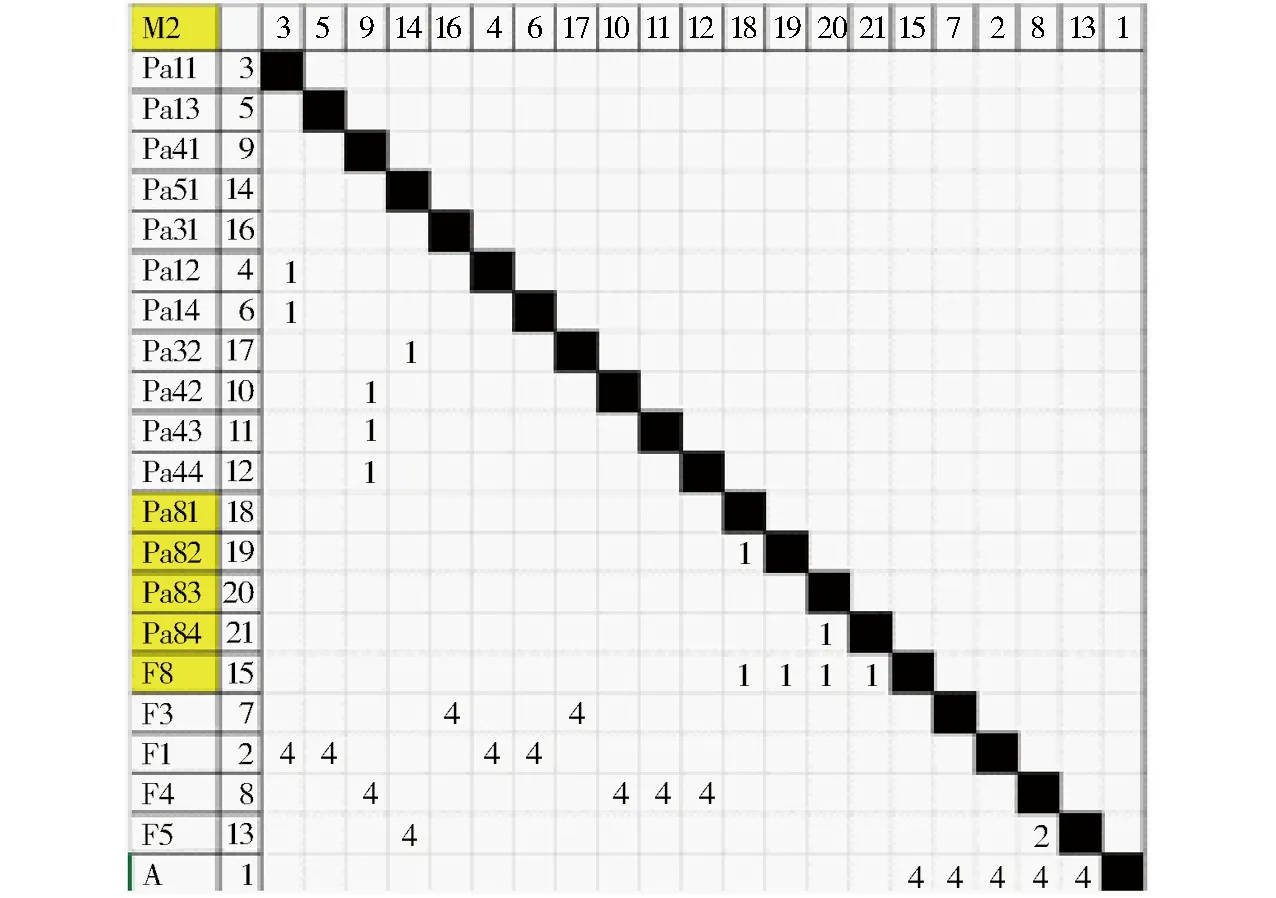

图10 深沟球轴承结构图Fig.10 Structure of deep groove ball bearing

以深沟球轴承为例,其产品结构主要分为外圈、内圈、保持架、钢球、防尘盖等几个主要部件,如图10所示。在轴承设计的实际过程中,涉及元素、参考手册、经验公式等众多数据400多个,另外设计元素间设计约束关系复杂,一些关键参数的变换往往会引起设计过程的动态变化,因此对目前的大多数轴承设计和制造厂家来说设计工作耗时费力,且经常发生设计过程反复和迭代的情况。

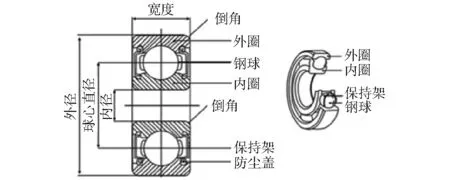

以单列深沟球轴承的设计过程为例,说明基于设计约束的参数级设计过程动态规划方法。深沟球轴承作为典型的变型产品,其产品层次结构模型如图11所示。

图11 深沟球轴承层次结构模型Fig.11 Deep groove ball bearing hierarchy model

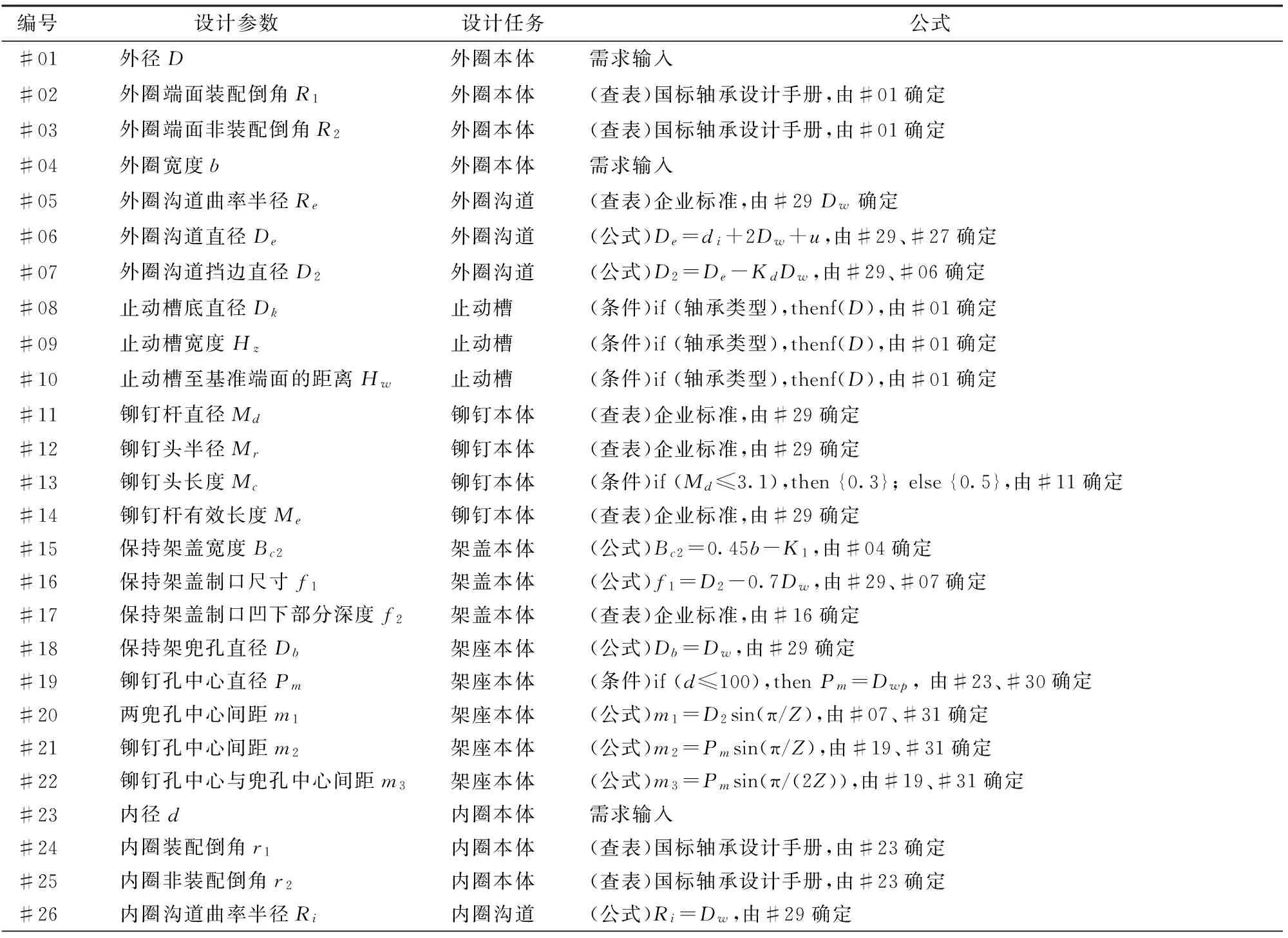

轴承的设计主要是根据设计手册、资料以及设计经验公式等完成众多参数层的计算和推理,以及部分零件选型工作,因此需要明确其结构设计的全部参数获取模型。这里选取零件选型任务为C1(实体保持架)时,参数级设计过程的设计约束情况,如表2所示。

表2 深沟球轴承(选取实体保持架)的参数设计实例

续表2

其中多数的设计参数的值可以通过函数约束关系和规则约束关系得到,其中需要公式计算得到的参数17个;需要根据条件或规则得到的参数6个;需要根据国家或企业标准查得的参数10个,根据需求输入的参数有3个。将这些约束关系挖掘出来并加以管理,有利于降低设计过程中对经验的依赖。

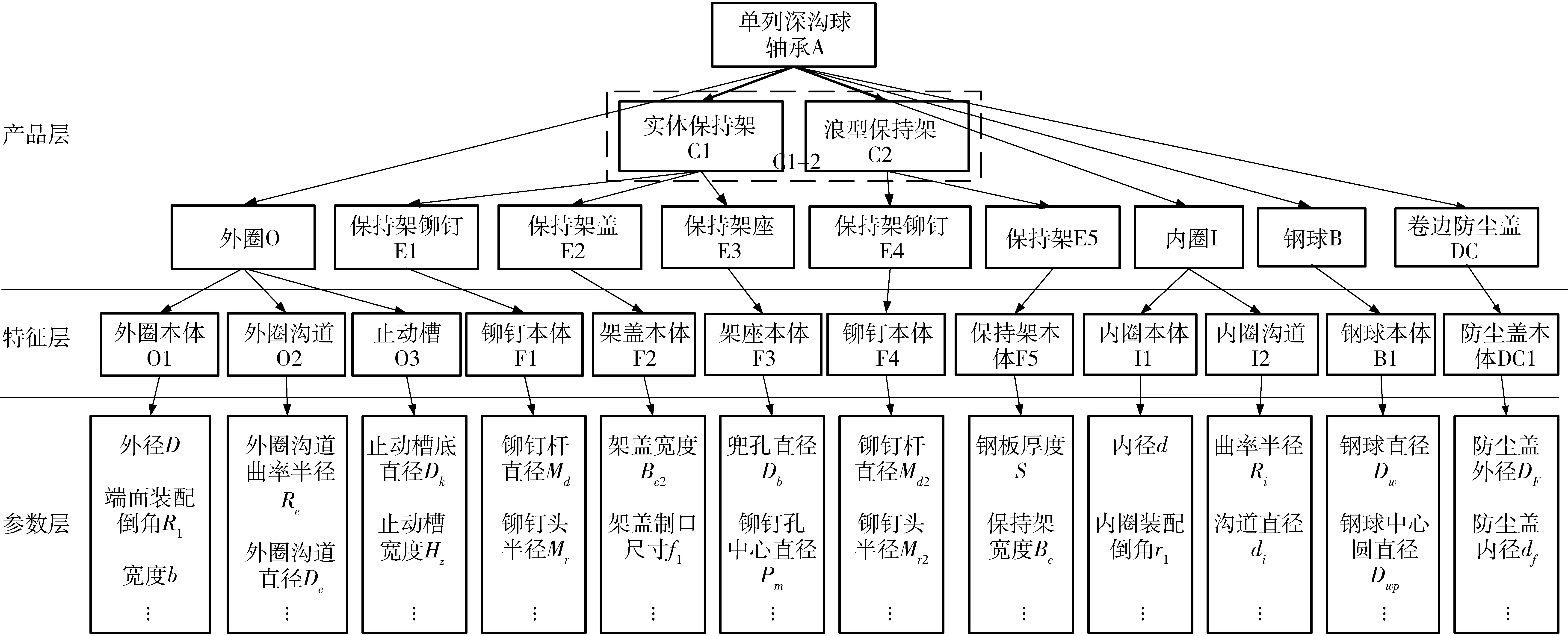

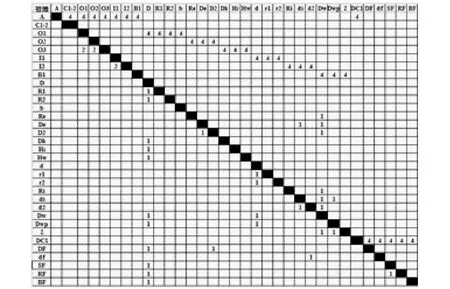

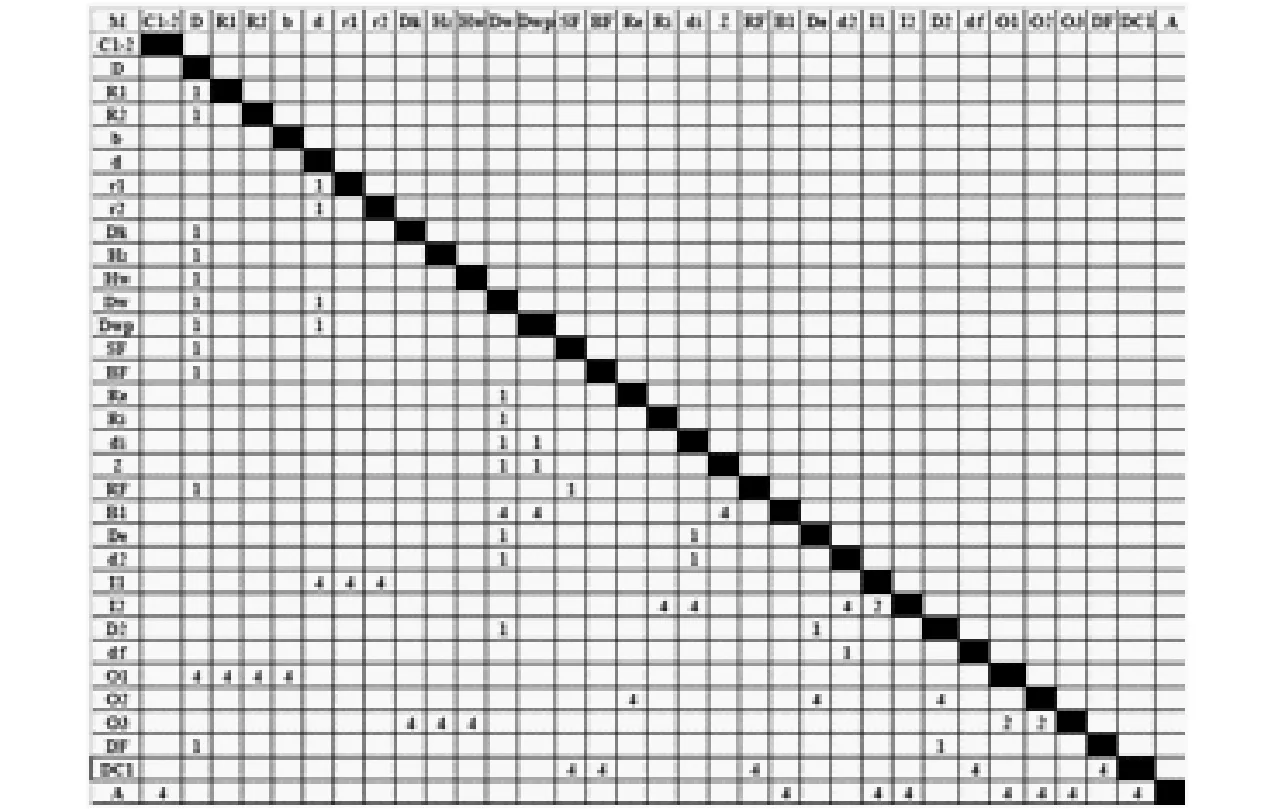

根据本文定义的设计活动间的约束关系,自上而下地遍历设计活动层次模型将图11中的每个设计活动映射为DSM的行列元素,得到初始DSM如图12所示,并完成划分及撕裂操作得到图13所示的初始设计活动过程模型M。

图12 初始DSMFig.12 Initial DSM

图13 初始设计活动过程模型MFig.13 Initial design activity process model M

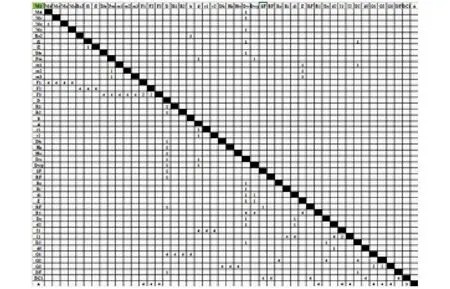

由于初始设计活动过程模型M中还存在虚拟活动C1-2。需要根据设计需求或约束关系,对C1-2进行进一步分解才能完成DSM的动态重构,在本文中,零件选型时选择C1实体保持架,即将C1-2分解得到F1、F2、F3特征建模任务以及对应的参数计算或推理活动,得到后续矩阵M1,如图14所示。对后续矩阵M1进行划分、撕裂操作得到最终的设计活动过程模型M1.1,如图15所示。

图14 后续矩阵M1Fig.14 Following matrix M1

图15 最终的设计活动过程模型M1.1Fig.15 Final design activity process model M1.1

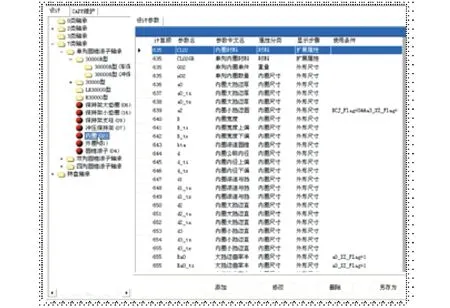

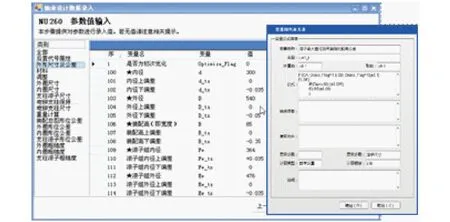

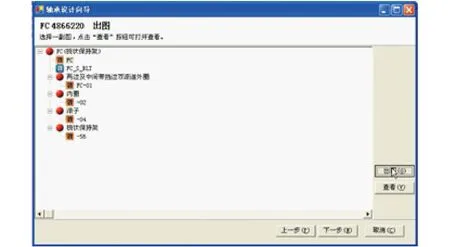

为了实现对设计过程的动态规划,提高对规划过程的自动辅助支持程度,便于企业快速完成轴承设计过程,基于本文所述的设计方法,为该国内大型的轴承设计和制造企业创建了相关的轴承产品设计向导。首先根据企业轴承设计资料,建立产品层次结构模型,以及轴承设计所需的设计标准、材料表、标准件库等,在此基础上定义设计元素间约束关系,相关系统界面如图16、17所示。

图16 某类轴承产品层次结构模型的维护Fig.16 Maintenance of hierarchy model of bearing product

图17 轴承设计数据的录入及约束关系定义Fig.17 Data entry and constraint relation definition

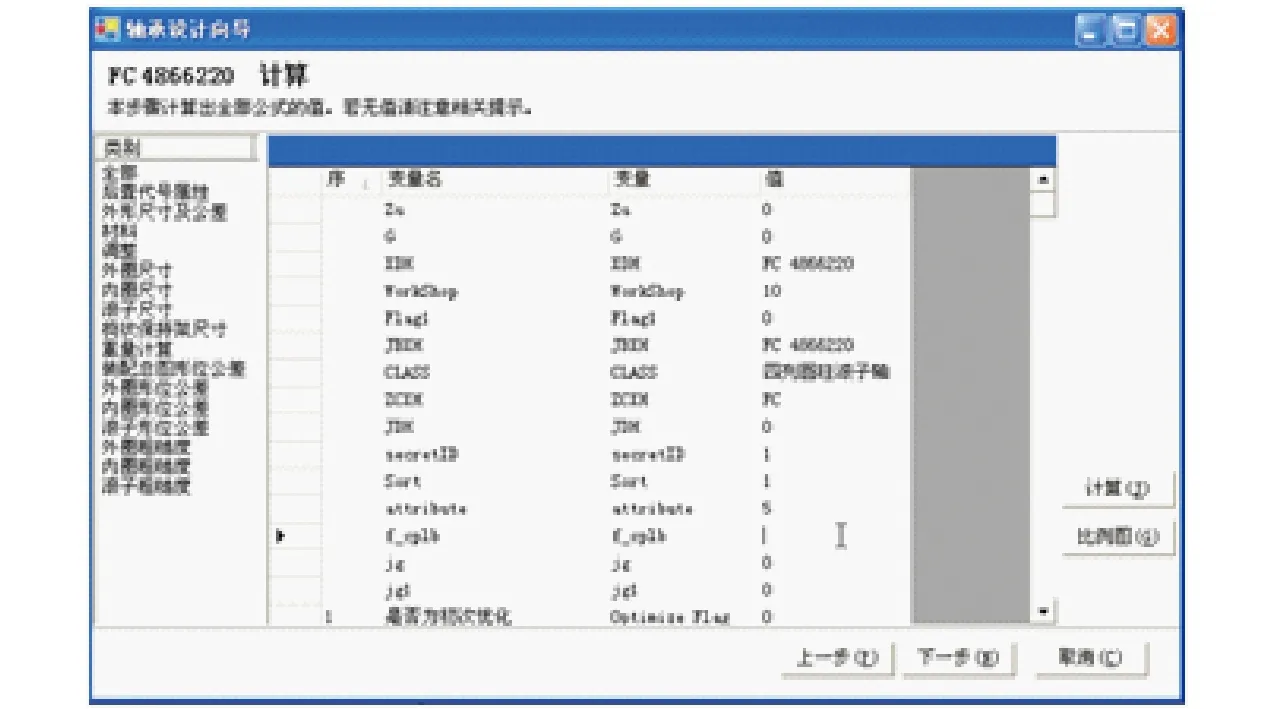

在完成基本的设计数据的录入和维护工作后,进行轴承设计向导导航界面的设计与后台相关数据及应用程序调用代码的编制,其中设计过程建模、虚拟活动的打包以及分析计算等环节在向导后台完成。在设计人员进行设计工作时,设计向导会根据设计人员对零件、特征的选型操作进行虚拟活动的分解,并完成设计过程动态重构。基于上述原理,设计人员可以根据设计向导对动态过程的不断规划逐步完成相应的设计活动,从而得到最终的设计参数,并完成工程图的创建,如图18、19所示。

图18 轴承设计向导界面示例Fig.18 Design wizard interface

图19 根据设计参数完成工程图创建Fig.19 Creation of construction drawing according to design parameters

实践表明,设计人员运用设计向导进行轴承的设计工作,设计周期从3个工作日缩短到3 h,产品设计向导对设计效率提高的效果非常显著。

5 结束语

在变型产品参数级设计活动模型的基础上,定义了设计过程约束关系及相应的优先级数值,同时引入虚拟活动的概念,建立了动态设计活动过程模型,采用“过程规划与执行交替进行”的动态规划策略,根据设计的阶段性进展,不断调整活动的规划,从而保证了设计过程动态变化时执行顺序的最优。相对于原有的依靠经验的产品开发方式而言,依靠程序的过程向导和自动计算等功能,设计效率得到大幅提高。实践证明,该方法有助于设计向导工具的构建,提高了设计过程中数据维护的便利性,同时降低了对设计人员经验的要求。

1 BROWNING T R. Applying the design structure matrix to system decomposition and integration problems: a review and new directions [J]. IEEE Transactions on Engineering Management, 2001, 48(3): 292-306.

2 冯国奇,王成恩. 基于设计结构矩阵的产品设计过程管理[J]. 信息与控制, 2005(4): 470-475. FENG Guoqi, WANG Cheng’en. Product design process management based on design structure matrix [J]. Information and Control, 2005(4): 470-475. (in Chinese)

3 刘电霆,周德俭. 基于区间数设计结构矩阵的任务分解与重组[J]. 机械设计与研究, 2009(6): 7-9. LIU Dianting, ZHOU Dejian. Task decomposition & recombination design structure matrix based on interval number [J]. Machine Design and Research, 2009(6): 7-9. (in Chinese)

4 李靓,武健伟,石浩然. 基于DSM的耦合模块划分方法的研究[J]. 机械设计与制造, 2008(8): 223-225. LI Jing, WU Jianwei, SHI Haoran. Research on the improved DSM arthmetic for coupling task order programming [J]. Machinery Design & Manufacture, 2008(8): 223-225. (in Chinese)

5 SMITH S, YEN C C. Green product design through product modularization using atomic theory [J]. Robotics and Computer-Integrated Manufacturing, 2010, 26(6): 790-798.

6 ALGEDDAWY T, ELMARAGHY H. Optimum granularity level of modular product design architecture [J]. CIRP Annals-Manufacturing Technology, 2013, 62(1): 151-154.

7 范志君,姜兆亮,李智. 基于性能满意度的产品配置与变型设计范围界定算法[J/OL]. 农业机械学报, 2012, 43(8): 198-204.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20120836&flag=1.DOI:10.6041/j.issn.1000-1298.2012.08.036. FAN Zhijun, JIANG Zhaoliang, LI Zhi. Product configuration and variant design’s scope definition algorithm based on customers’ performance satisfaction [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(8): 198-204. (in Chinese)

8 SHARMAN D M, YASSINE A A. Characterizing complex product architectures [J]. Systems Engineering, 2004, 7(1): 35-60.

9 齐从谦,贾伟新. 支持变型设计的装配模型建模方法研究[J]. 机械工程学报, 2004, 40(1): 38-42. QI Congqian, JIA Weixin. Research on assembly modelling for product variant design [J]. Chinese Journal of Mechanical Engineering, 2004, 40(1): 38-42. (in Chinese)

10 WANG A, KOC B, NAGI R. Complex assembly variant design in agile manufacturing. Part I: system architecture and assembly modeling methodology [J]. IIE Transactions, 2007, 37(1): 17-33.

11 徐新胜,李丹,严天宏,等. 尺寸约束冲突延迟方法及其在变型设计中的应用[J]. 计算机集成制造系统, 2012,18(2): 254-260. XU Xinsheng, LI Dan, YAN Tianhong, et al. Dimension constraint conflicts delayed methods and its applications in variant design [J]. Computer Integrated Manufacturing System, 2012,18(2): 254-260. (in Chinese)

12 PAHL G, BEITZ W. Engineering design: a systematic approach [M]. Berlin: Springer Science & Business Media, 2013.

13 石浩然,武建伟,李靓,等. 设计知识集成的过程管理方法[J]. 计算机集成制造系统, 2010,16(3): 527-535. SHI Haoran, WU Jianwei, LI Jing, et al. Process management approach with design knowledge integration [J]. Computer Integrated Manufacturing Systems, 2010,16(3): 527-535. (in Chinese)

14 STEWARD D V. The design structure system: a method for managing the design of complex systems [J]. IEEE Transactions on Engineering Management, 1981, EM-28(3): 71-74.

15 陈庭贵,琚春华. 基于设计结构矩阵的任务规划新方法[J]. 计算机集成制造系统, 2011,17(7): 1366-1373. CHEN Tinggui, JU Chunhua. New task scheduling method based on design structure matrix [J]. Computer Integrated Manufacturing Systems, 2011,17(7): 1366-1373. (in Chinese)

16 OSTROSI E, HAXHIAJ L, FUKUDA S. Fuzzy modelling of consensus during design conflict resolution [J]. Research in Engineering Design, 2012, 23(1): 53-70.

17 ALLISON J T, PAPALAMBROS P Y. Consistency constraint allocation in augmented lagrangian coordination [J]. ASME Journal of Mechanical Design, 2010, 132(7): 917-926.

18 YASSINE A, DAN B. Four complex problems in concurrent engineering and the design structure matrix method [J]. Acoustics, Speech, and Signal Processing Newsletter IEEE, 2003, 11(3): 165-176.

19 SOSA M E, EPPINGER S D, ROWLES C M. The misalignment of product architecture and organizational structure in complex product development [J]. Management Science, 2004, 50(12): 1674-1689.

20 SERED Y, REICH Y. Standardization and modularization driven by minimizing overall process effort [J]. Computer-Aided Design, 2003, 38(5): 405-416.

Dynamic Planning for Variant Design Process Based on Design Structure Matrix

GAO Qi1,2WANG Hao1,2WU Yingjie3

(1.SchoolofMechanicalEngineering,ShandongUniversity,Ji’nan250061,China2.KeyLaboratoryofHighEfficiencyandCleanMechanicalManufacture,MinistryofEducation,Ji’nan250061,China3.Hudong-ZhonghuaShipbuilding(Group)Co.,Ltd.,Shanghai200129,China)

Existing models of variant design process were mostly built at part level, and activity relationship definition was coarsely grained. Design process planning had to traverse all of the possible design activities, which resulted in low design efficiency and bad dynamic adaptation. A dynamic planning method for variant design process based on design structure matrix (DSM) was presented. Firstly, the variant design activity hierarchy model was built, including product level, feature level and parameter level. According to the hierarchy model, the product design activities can be divided into six types. The constraint relationships and their priority values between design activities at each level were defined. Then, the concept of virtual activity was proposed considering that traditional DSM cannot deal with the dynamics of design process. By packaging and decomposition operations of virtual activities, dynamic planning of the design process under complex coupling condition was achieved based on DSM. The design process planning and execution were alternated with each other. With the selection of dynamic design activities, the design process planning was adjusted continuously so as to ensure optimal execution sequence of the design activities. Finally, the method presented was applied to develop the bearing design wizard. Compared with traditional methods, the method presented was easier to adapt to dynamic design process, and it improved process planning efficiency and shortened design time.

design process management; dynamic planning; design constraint; design structure matrix; variant design

10.6041/j.issn.1000-1298.2017.04.052

2016-07-28

2016-10-28

国家高技术研究发展计划(863计划)项目(2012AA040910)和山东省自然科学基金项目(ZR2012GM015)

高琦(1970—),女,教授,博士生导师,主要从事产品生命周期管理和智能化设计研究,E-mail: gaoqi@sdu.edu.cn

TH122; TH166

A

1000-1298(2017)04-0390-09