麻栗坝水库城子渡槽混凝土预制浇筑试验分析

2017-06-05姜建平

姜建平

(云南德宏州陇川县麻栗坝水库管理局,云南 陇川 678701)

麻栗坝水库城子渡槽混凝土预制浇筑试验分析

姜建平

(云南德宏州陇川县麻栗坝水库管理局,云南 陇川 678701)

德宏麻栗坝水库城子渡槽全长2214m,渡槽最大高度15m,槽身为U形薄壳结构,槽身长12m,壁厚12cm并布有两排钢筋,混凝土入仓净宽4.00cm。混凝土入仓难度大、振捣困难是混凝土预制过程中两个最大难点。通过改善混凝土和易性、添加火山灰、适当加宽槽身壁厚、改变常规模板拼装等措施,使槽身混凝土预制浇筑质量得到了保证。

薄壳渡槽;预制浇筑;试验

DehongPrefectureinYunnanProvince,Longchuan678701,China)

1 工程概况

德宏麻栗坝水库城子渡槽位于德宏州陇川县城子镇,渡槽全长2214m,进口底板高程965.65m,出口底板高程963.42m。进口桩号7+473,出口桩号9+679,渡槽底坡i=1/1000,槽身采用C20钢筋混凝土预制,每跨槽身预制长度12m,壁厚t=12cm,宽度B=2.90m,总高H=2.55m,内半径R=1.45m;渡槽设计过流流量Q=7m3/s,加大引用流量Q=7×1.20=8.40m3/s。

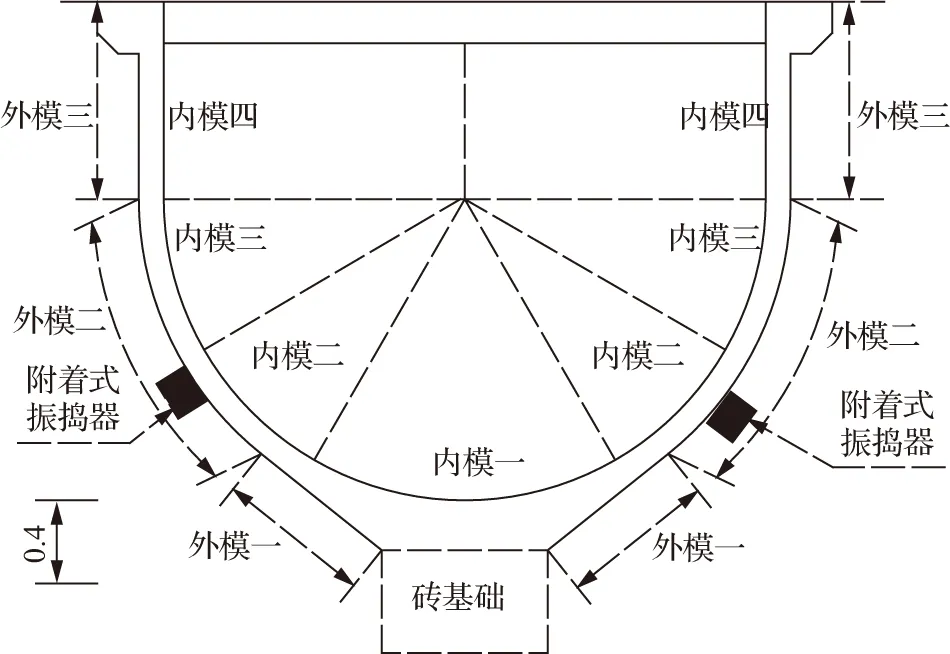

槽身结构如图1所示。

图1 槽身结构(单位:m)

2 试验模板选用及其效果分析

大型U形薄壳渡槽模板的选用,关系着槽身预制能否成功,根据不同工程,选用适合于工程特点的模板,不仅能保证预制件外观质量,而且有利于工程进展,降低工程施工费用。

2.1 槽身预制钢模选用

城子渡槽工程槽身预制大规模开工前,先进行了两个槽身的预制试验。试验中,槽身内外模都采用定型钢模,外模由6块钢模板组装成U形槽身断面,在定型钢模板上每隔2m设一排附着式振动器;内模由7块定型模板组装成U形槽身断面,弧线段上每一块内模开混凝土浇筑窗口并挂附着式振捣器。预制过程中,混凝土由两个施工组从槽身底部中间位置开始,按由中间向两边、由底部向顶部的施工顺序进行浇筑。由于混凝土入仓难度较大,预制一跨槽身混凝土的浇筑时间约为8h,浇筑方量15.20m3,模板组装如图2所示。

图2 模板组装(单位:m)

2.2 模板拆除后槽身内外表面存在的问题

模板拆除后,在槽身内表面出现大面积蜂窝、麻面及露筋现象,并存在多处轻微水平分层等质量缺陷;槽身内表面,特别是在圆弧段出现了一定程度的混凝土离析现象;槽身外表面除在模板连接处有漏浆现象外,外表面整体光洁、平整。

3 槽身预制过程中出现的问题分析及研究

3.1 异形模板对混凝土浇筑质量的影响

由于渡槽槽身为U形薄壳,混凝土入仓及振捣难度较大。目前市场上最小的插入式混凝土振捣棒的直径为3cm,长45cm,主要用于浇筑较薄的混凝土板,如果棒径及长度变小都会影响混凝土的振捣质量,采用30mm振捣棒浇筑时(振捣棒的一次插入深度见图2)一次振捣深度仅为12.47cm,因此在浇筑过程中,弧线段混凝土不能实现彻底振捣。

由于槽身较薄,振捣棒一次插入深度小,原定型钢模板两排窗口之间的距离为52cm,在内弧线段上有很大一部分不能插入振捣;薄槽身使得混凝土入仓难度加大,15.20m3混凝土30个普工浇筑约需8h,因此浇筑时间及振捣均是影响混凝土外观质量的主要因素。

3.2 对混凝土浇筑原材料的分析

a. 粗骨料。粗骨料为二级配(级配见表1)人工碎石,最大粒径小于30mm,碎石母岩为花岗岩。

表1 粗骨料级配

b. 细骨料。槽身预制用砂为河砂(级配见表2)。

表2 细骨料级配

c. 砂石料筛分分析。碎石中粒径大于1.50cm的占75%左右,小于1.50cm的占25%,小石子所占比例小,碎石料级配不理想,进一步影响了混凝土流动性及黏聚性;在表1中,小于0.074mm的石粉含量为8.00%,根据试验室多次配料试验,石粉含量在12%左右时混凝土的流动性及和易性都较好且不影响混凝土强度,石粉含量偏少,混凝土的保水性及流动性要差;由表2可以看出,大于5mm的粒径含量只有4.10%,砂料偏细,在一定程度上会影响水泥用量。在城子渡槽槽身预制过程中,石料级配差,瓜子石及石粉含量偏少也是造成外观质量差的主要原因。

d. 水泥。城子渡槽所用水泥中CaO含量为1.29%,属高碱性混凝土,体积稳定性差。

e. 外加剂。槽身预制过程中使用了生威SW高效缓凝减水剂,减水率为7%~10%。

3.3 混凝土配合比分析

试验中,混凝土拌和物采用表3的配合比进行试配,除搅拌机出料口的混凝土保水性及黏聚性有点差以外,基本上能满足预制要求。

表3 混凝土配合比

3.4 槽身预制中混凝土离析原因分析

水泥含碱量对水泥与外加剂的适应性影响大,因此在使用不同批次的水泥时,当水泥中含碱量发生明显变化时,会对混凝土黏度及流动性造成影响;碎石级配差,且砂是河砂,砂含水量高;混凝土入仓后,由于U形薄壁内布有双排筋,混凝土不能畅通流入仓面。上述原因造成混凝土离析。

4 应对措施

4.1 提高原材料质量

a. 砂石料质量控制。在后续槽身预制生产中,混凝土浇筑碎石选用粒径小于2cm的瓜子石(见表4)。

表4 修改后的粗骨料级配

碎石料在施工现场用2cm孔径筛人工过筛后,碎石级配明显变好,瓜子石含量达到40%左右,对改善混凝土的和易性及入仓条件都有利;对含水量较高的河砂进行试验控制含水量。

b. 砂率。考虑到碎石级配及混凝土的高流动性,混凝土拌和物中砂率取45%。

c. 外加剂。高效缓凝减水剂延用原来的生威SW型外加剂。

d. 火山灰。为改善混凝土黏聚性及保水性,在混凝土拌和物中掺入了20%的火山灰。

4.2 调整混凝土配合比

混凝土配合比采用调整后的配合比(见表5)。各种原材料采用混凝土电子秤量配料系统配料,混凝土用水量采用电子感应式流量计控制。混凝土拌和物中加入火山灰后,混凝土和易性、流动性及保水性、黏聚性明显变好。

表5 修改后的混凝土配合比

4.3 改善施工工艺

a. 混凝土振捣。在槽身预制过程中,当槽身厚度为12cm时,采用30mm插入式振捣棒在槽身弧线段1次插入深度为12.47cm,当槽身厚度改为14cm时,采用30mm插入式振捣棒在槽身弧线段1次插入深度为33.40cm,保证混凝土振捣质量。

b.槽身预制模板。槽身弧线段内模由原来的定型钢模板改为30cm高的全内榫式滑动模板,每仓浇筑厚度30cm,其最大特点是模板在骨架内可以上下滑动,为混凝土入仓及振捣创造条件。

5 结 语

在现有砂、石料及水泥的基础上,通过选用高效缓凝减水剂或高效流化泵送剂可提高混凝土和易性、流动性,减小混凝土用水量,降低胶结材料用量;通过掺磨细火山灰,可弥补砂料中细颗粒严重不足及石料级配不良的缺欠,由于火山灰具有较好的活性,同时可以取代部分水泥,有效提高混凝土和易性和质量均匀性,保证混凝土强度和提高抗渗性能。

Precast Pouring Test Analysis of Chengzi Aqueduct Concrete in Maliba Reservoir

JIANG Jianping

(MalibaReservoirManagementDepartmentofLongchuanCountyin

The total length of the Chengzi aqueduct in Maliba Reservoir in Dehong is about 2214m. The maximum height of the aqueduct is 15m. The aqueduct body is a U-shaped thin shell structure, the length is 12m. The wall thickness is 12cm and cloth with two rows of steel bars. The clear width of concrete is 4.00cm. The difficulty of pouring concrete vibrating are the two most difficult problems in the concrete prefabrication process. By improving the workability of concrete, add volcanic ash, the appropriate widening of the aqueduct wall thickness, change the conventional template assembly and other measures to make the aqueduct concrete prefabricated pouring quality obtained guaranteed.

thin shell aqueduct; prefabricated pouring; test

10.16617/j.cnki.11-5543/TK.2017.05.020

TV672+.3

B

1673-8241(2017)05- 0056- 04