大型沉箱预制场地规划与配套机械设备的选择

2017-06-02井光水蓝家香

井光水+蓝家香

摘 要:文章结合福州港松下港区牛头湾作业区12#、13#泊位工程预制场地建设与配套机械設备的选择,分析影响预制场地建设因素、怎样合理选择配套机械设备,总结施工经验,为类似工程提供借鉴。

关键词:地基承载力 塔吊布设 机械效能 沉箱预制场

1.工程概况

1.1工程概况

福州港松下港区牛头湾作业区12#、13#泊位工程位于福州市长乐市松下镇,码头结构型式为重力式沉箱结构,总长度为576.99m,其中12#泊位码头长度311.49m,13#泊位码头长度265.5m。沉箱预制共计31件,甲型沉箱23件、乙型沉箱6件、乙1型沉箱2件。

1.2地质条件

根据业主提供的地质勘察资料,沉箱预制场地所在区域原泥面标高为-3.0m左右,地质情况由上而下大致可分为6层:①灰~灰黄色粉细砂,厚度3~4m,标贯击数为9~15击;②灰色粉质粘土夹粉砂,厚度2~6m,标贯击数为12~20击;③灰~灰黄色含砾粉细砂,厚度6~12m,标贯击数为15~25击;④灰色黏土,厚度6~9m,标贯击数为18~28击;⑤杂色中粗砂,厚度11~13m,标贯击数为25~40击;⑥砂土状强风化层,标贯击数>50击。

1.3场地回填

沉箱预制场地全部由开山碎石陆上回填而成,顶标高为+8.0m(基准:当地理论最低潮面,下同),回填厚度约为11m,石料规格为10~100kg。

1.4地基承载力验算

该工程甲型沉箱重4100t,单位面积重9.838t/m2。

参考《重力式码头设计与施工规范》(JTS 167-2-2009)相关规定,沉箱通过基床对地基的荷载,可有应力扩散,因此,单件沉箱的地基承载面积可相应扩大,即988.04m2。

经计算,单件甲型沉箱面积内回填石料重8251.505t(回填石堆积密度1.8t/m3),加上沉箱重合计为12351.505t,作用在地基上的单位面积重12.501t/m2。

根据《港口工程地基规范》(JTS 147-1-2010)附录G中表G.0.3-3,砂土承载力设计值fd(KPa)取最小值140KPa(合力方向与竖向的夹角为0°)。经换算,砂土承载力为14.0t/m2>12.501t/m2,满足承载力要求。

2.场地规划

2.1自然条件

(1)风况。根据长乐气象站多年风速资料及福州港松下港区一年测风资料并结合在本地多年的施工经验,对该工程影响最大的为东北风。因此,门机、塔吊的行驶方向应尽量与东北向垂直,如受其他因素影响,无法在垂直方向布设,应加强防风措施,如:增加防风地垅的数量、自重;改用直径较大的缆风钢丝绳等。另外,生活区布设在沉箱的下风向,可有效的降低风况对工人生活的影响,以满足文明工地要求。

(2)潮汐。潮汐主要影响预制场地标高的确定。

该区理论最低潮面在85黄海高程以下3.81 m,罗星塔基面以下1.631m。

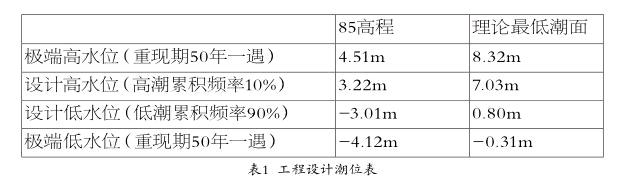

根据设计资料,该工程设计潮位如表1所示。

预制场地标高应保证在极端高水位时不被海水倒灌淹没,以满足沉箱预制安全施工的要求。

2.2出运码头及出运通道坡度

出运码头的位置、标高及出运通道的坡度对沉箱预制场的标高和朝向有一定的影响。

(1)出运码头位置的选择主要考虑以下方面:

码头前沿水深满足半浅驳低潮靠泊要求;码头前水域满足半浅驳调头半径要求;进出航道水深满足船舶航行要求;尽量减少沉箱在场地内的倒运,避免沉箱拐弯运移。

(2)出运码头标高应满足以下两个要求:

①尽量保证在较低的高潮位时能够进行沉箱上驳施工;②尽量减少高水位时海水淹没出运码头的区域和深度;

(3)出运通道的坡度应小于2%,以满足沉箱运移的安全。

综合自然条件和出运码头及出运通道坡度的因素影响,该工程沉箱预制场地标高最终确定为+8.9m,沉箱出运码头顶标高为+7.0m,出运通道长度为142.0m,通道坡度1.34%(满足安全施工要求)。

3.配套机械设备的选择3.1门机高度和跨度选择

在选择门机时,首先应根据沉箱尺寸确定门机的净高(吊钩有效起升高度)和跨度。门机净高如下:

h2—沉箱标准层外模高度或标准层内模高度;

h3—吊钩距模板顶的最小垂直高度;

该工程沉箱尺寸(单位:m):18.986×21.95×24.0(长×宽×高),分六层浇筑,底层高1.5m,标准层高4.5m,标准层外模(含护栏和模板下平台)高6.1m,内模高4.6m。

因此,门机净高和跨度有以下两种方案选择:

(1)方案一 沉箱浇筑至顶层后,标准层外模从沉箱顶吊运

由于标准层外模高度大于内模高度,h3取吊钩距外模顶的垂直高度。根据规范要求,模板吊装时钢丝绳与模板夹角不得小于60°,故该工程h3=5.5m。

门机净高H=24+6.1+5.5=35.6m。跨度≥27m。

(2)方案二 沉箱浇筑至顶层后,标准层外模从沉箱侧边吊运

此时h2取沉箱标准层内模高度,经计算,吊钩距吊点的最小垂直高度为3.86m。为降低门机高度,内模吊点可适当降低,该工程内模吊点降低1.3m,因此,吊钩距模板顶的最小垂直高度h3=3.86-1.3=2.56m。

门机净高H=24+4.6+2.56=31.16m。

由于外模从沉箱侧边吊运,门机跨度和沉箱间距需适当增加。经演算,沉箱一侧与门机支腿间距应≥10m,因此门机跨度≥33m,且沉箱间距应≥8m。

结合该工程所在地的自然工况,为降低门机的施工安全风险和建造成本,同时降低塔吊高度,选择方案二:门机净高为33.0m,跨度为34.1m,沉箱间距为8m。

门机在设计和现场布设时,驾驶室尽可能按图1进行安装,以保证驾驶员在内模吊放时有良好的视野,降低施工风险,同时缩短门机与塔吊间距,降低场地建设成本。

3.2门机机械效能参数选择

(1)吊钩起重量。该工程沉箱最重模板为标准层内模(15t),单个吊钩起重量为35t。

(2)吊钩起升速度。吊钩起升速度对模板安装施工效率影响较大,但速度过快则会有一定的安全隐患。因此在与厂家及公司安全部门沟通后,根据沉箱高度,该工程门机起升速度确定为5.0m/min。

(3)吊钩联动。该工程门机设有两个吊钩,在门机设计或改造时,两个吊钩应既能单独升降、行走,又能同时升降、行走,以节省模板安拆时间,提高施工效率。

3.3 塔吊

塔吊高度根据门机高度进行设定,作业半径则由场地规划及半潜驳相关参数确定,应确保钢筋加工和绑扎、沉箱运移和上驳均在塔吊的作业半径之内。塔吊尾端起重量应根据现场施工需求确定。该工程两台塔吊作业半径均为60m,尾端起重量为3.6t,满足现场施工需要。

4.结束语

实践证明,该工程沉箱预制场地规划建设合理,基础稳定,未产生不均匀沉降,满足沉箱预制、堆放荷载要求。通过对配套机械设备型号、性能方案的比选和优化,施工效率较高,能够满足工程进度要求,可为类似沉箱预制场地建设和机械设备的配套选择提供借鉴。

参考文献:

[1]JTS 167-2-2009.重力式码头设计与施工规范[S].

[2]JTS 147-1-2010.港口工程地基规范[S].