氨压机入口管线振动原因及改进措施

2017-06-01刘涛孙丽影齐爱静陈良超

刘涛,孙丽影,齐爱静,陈良超

(1.中油锦州石化分公司机动设备处,辽宁锦州121000;2.北京化工大学,北京100029)

氨压机入口管线振动原因及改进措施

刘涛1,孙丽影1,齐爱静1,陈良超2

(1.中油锦州石化分公司机动设备处,辽宁锦州121000;2.北京化工大学,北京100029)

为解决锦州石化公司化工三车间氨压机入口管线振动的问题,分析管线振动的原因,采取减少管线弯头、提高焊接质量、增加刚性支承等改进措施。

氨压机;管线;振动;原因;改进

0 前言

锦州石化公司化工三车间冷冻岗是顺丁橡胶生产的辅助装置,主要功能是为橡胶聚合装置提供低温冷冻盐水,用以取走聚合反应的热量。其中,氨压机是核心设备,冷冻岗共有8AS-17机组3台,8AS-12.5机组1台。2008~2009年,公司对原来4台故障率较高的氨压机进行了更换,重新将出入口管线进行了配制。新设备投入运行后,一直存在1#~3#氨压机入口管线振动超标问题,生产过程中多次出现法兰螺栓松动、垫片泄漏的情况,这对操作人员的人身安全构成直接威胁。为消除管线振动,保证生产安全,对氨压机入口管线振动的原因进行分析,制定了有针对行的改进措施,并在检修中得以实施,取得了预期效果。

1 氨压机入口管线振动原因分析

1.1 氨压机相关参数

冷冻装置氨压机共有4台,其中3台型号为8AS-17,1台型号为8AS-12.5,4台氨压机并联安装。相关参数见表1。

表1 氨压机相关技术参数

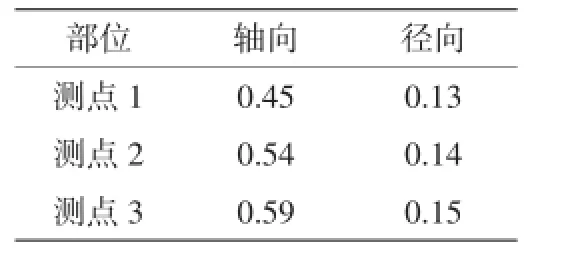

表2 各测点检测数值mm

1.2 振动测试数据

现场使用DK100便携式测振仪对3台氨压机入口管线振动情况进行测量,测点见图1。各测点振幅值,见表2。

表2数据为单开1台压缩机时的振动数据,如果同时开2台8AS-17氨压机,轴向振动值最高可达到0.7 mm。

图1 氨压机入口管线轴测示意图

1.3 管线振动的原因分析

冷冻氨压机属于往复式压缩机,据文献[1]报道,往复式压缩机管道振动原因通常有3种。

1.3.1 气流脉动

往复式压缩机的工作特点是吸、排气流呈间歇性和周期性,因此不可避免的要激发进、出口管道内的流体呈脉动状态,使管内流体参数,如压力、速度、密度等随位置及时间作周期性变化,这种现象称为气流脉动。气流脉动对管线具有破坏作用,当气流沿管道输送时,遇到弯头、异径管、分支管、阀门等元件将产生随时间变化的激振力,受该激振力作用,管系便产生一定的机械振动响应。压力脉动越大,振动的频率越高,管道的振幅及应力也就越大。

1.3.2 共振

由于管道和内部气体构成的系统具有一定的固有频率,当往复压缩机激发的频率与固有频率相近或相等时,系统产生对应于该阶频率的共振,包括气柱共振和管道机械共振。

(1)压缩机的运行对管路产生周期性的激发,当气柱对该激发做出响应时,就形成气柱受迫振动,振动的结果表现为压力脉动。当激发频率与气柱固有频率相等或相近时,就会激发气柱产生气柱共振。

(2)共振的另一种形式是机械共振,由于压缩机的管道系统根据配管情况、支撑类型、支撑位置及边界情况的不同,所以有自身的固有频率。外界任何一种激振力,如压缩机往复运动时的不平衡惯性力、气流脉动冲击力、转轴对中不良时的机械脉动力等,都能引起管道的机械振动。如果这些激振力的主频率与管道的固有频率一致,就会激起很强的机械共振。

1.3.3 机组本身的振动

由于机组动平衡性能差,安装不对中,基础设计不当等因素均会引起压缩机振动,从而使与之连接的管线也发生振动。

1.4 管线振动原因的确定

1.4.1 机组本身因素的判定

通过对冷冻氨压机机组进行空载运行,在管线的相关测点位置测量,发现振值均在正常范围内,这说明管线的振动不是由于机组本身的振动引起的。

1.4.2 共振因素的判定

首先把氨压机入口管线简化为一端封闭,一端开口的声学管道,然后通过计算共振管长度,确定管线振动是否存在气柱共振。

(1)激发频率和气柱固有频率分别按(1)~(3)式计算。

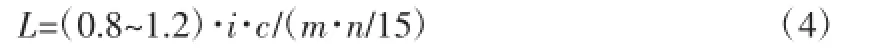

因为气柱的共振条件为f=(0.8~1.2)f固,所以,将式(1),(2)带入(3)中,导出,得到系统管道共振的共振管长度公式(4)。

也就是说,要使系统管线的长度L在公式(4)计算范围之外,才能避开气柱共振区。

式中m——压缩机曲轴一转内,在管道一个端口处,向管道吸、排气次数,单作用压缩机m=1,双作用m=2;

n——压缩机转数,r/min,(氨压机转数720 r/min);

c——气体声速,m/s

k——绝热指数,k(氨)=1.313

R——气体常数,R(氨)=49.79 J/kg·K

T——绝对温度,T=273+3=276 K

i——振动阶数,(i=1,3,5……)

将各数值代入(4)中得L=(1.12~1.68)m

通过计算可知,只要系统管道的长度L在1.12~1.68 m之外,就能避开气柱共振区。通过现场测量,氨压机入口管线长度均超过1.68 m,都不在一阶气柱共振管长的范围内,因此,排除了管道系统的振动是由于其长度设计不合理造成的可能性。

(2)再来分析管线是否存在机械共振频率。因管子、管件和支架组成的管道本身是一个弹性系统,有一定的固有频率,当管线自身机械振动固有频率与激发频率相接近时,就会产生管线机械共振现象。如果氨压机入口管线的机械固有频率与激发频率的2倍、4倍频重合,就可造成管线的机械共振。降低机械共振的措施,一般是用对管线加固的方法来改变管系的机械固有频率。

例如,从现场安装情况可以看出,氨压机管线支承非常简单,管线只是铺设在上面,未进行管线加固,而且支承与地面之间没有地脚,其刚度、强度均不足(图2),这样,氨压机管线非常容易产生机械共振。

1.4.3 管线走向及支承结构因素的判定

氨压机入口管线弯头多(图3),而且管线弯头缺少固定支点,弯头处气体运动方向的改变,使管线受到气体冲击力的作用,弯头越多,管线受激振力就越大,管线的机械振动也就越大。从现场情况可以看出,氨压机入口管线结构不合理,90°弯头数量过多,从沉降罐到3#机入口,弯头数量达到11个,较多的弯头使得介质在管道中产生较大的激增力,加上往复式压缩机的运行本身就是一个周期性的激发,这样就导致了压缩机入口管线振动超标(图3)。

图2 氨压机入口线支承图

2 改进措施

通过分析知道,知道氨压机入口管线振动主要原因是因为入口管线设计不合理,气流脉动产生的激振力较大;管线支承刚度不好,无管线加固手段,在一定的激发频率下管线产生了机械共振等所致(图4)。为此,在检修中采取3方面措施加以改进。

2.1 改变管线布置,减少弯头数量

现场从氨压机缓冲罐到氨压机入口管线上弯头数量达到12个,为此,重新规划入口线走向,将弯头数量由原来的11个减少为4个,这样可以减少气流对管道的激振力,从而减少管道的振动。改造后的氨压机管线(图5)。

2.2 提高焊接质量与管件标准

提高焊接质量,要求施工过程中管线焊缝全部氩电联焊,100%射线探伤合格,并采用三通代替原来直接在管道上的开口(图6)。其目的也是进一步降低气流对管道的激振力。

2.3 增加和加固管线支承

对振动较大的入口管线增加支承,使用H形钢代替原来的Φ159 mm钢管(图7)。同时对管卡部位进行改进和加固(图8)。在支承基础增设管墩。采取以上措施是为了改变管线的自振频率,使之远离激振频率,避免机械共振的发生[2-3]。

图3 氨压机入口线弯头数量多

图4 原有氨压机入口线

图5 改造后的入口管线

图6 用三通代替原有管线开口

图7 氨压机入口固定管线支架型式

3 结束语

通过减少管线弯头数量、提高管件标准、增加管线固定强度与刚度等改进措施,氨压机入口管线的振动明显降低,取得了良好的效果。改造前后入口管线振动检测数值对比情况(表3)。不仅为氨压机的安全平稳运行奠定了基础,也为类似故障问题的技术改造提供了经验。

表3 改造前后振动值对比

图8 管线防抖支承及管墩

[1]党锡淇.活塞式压缩机气流脉动与管道振动[M].西安交通大学出版社,1984.

[2]胡跃华.管系振动问题的分析及消振处理措施[J].石油化工设计, 2008,(25).

[3]赵淳生.机械振动学.南京工学院出版社[M].1987.

〔编辑 王永洲〕

TE91

B

10.16621/j.cnki.issn1001-0599.2017.01.11