高湿挤压技术制作松粕复合素肉的工艺研究

2017-06-01高培栋关凯方刘思含刘珊珊包怡红

高培栋,赵 楠,关凯方,刘思含,刘珊珊,包怡红

(东北林业大学林学院,黑龙江哈尔滨 150040)

高湿挤压技术制作松粕复合素肉的工艺研究

高培栋,赵 楠,关凯方,刘思含,刘珊珊,包怡红*

(东北林业大学林学院,黑龙江哈尔滨 150040)

利用高湿挤压技术,以松粕、大豆分离蛋白、谷朊粉为原料制备复合组织蛋白。采用中心旋转组合实验设计,建立感官评价(Y)与物料含水率(A)、挤压温度(B)、螺杆转速(C)的相关数学模型,优化制作复合组织蛋白的工艺参数,并利用复合组织蛋白作为原料,对其进行调味研究制作复合素肉。结果表明,高湿挤压的工艺参数为:物料含水率61%、挤压温度152 ℃、螺杆转速248 r/min。最佳复合素肉配方为:牛肉香膏1.5 g/100 g、食盐1.5 g/100 g、孜然粉0.8 g/100 g、酱油1.0 g/100 g。对复合素肉进行质构剖面分析,结果为硬度50.04 kg、弹性0.995、内聚性0.902、胶粘性45118.383、咀嚼度44.89 kg、回复性0.581,其内部结构上基本与牛肉相似。

高湿挤压,松粕,响应面,质构剖面分析

我国东北林区松树资源丰富,松子仁为松科植物红松、油松、马尾松的种子,红松松仁营养价值丰富,含油量高,是理想的榨油原料[1]。如今随着人们对食用油需求的多样化,越来越多的工厂已经实现工业化生产松子油,因此产生大量的工业副产物松粕,松粕中蛋白质含量丰富且氨基酸组成比例合理,含有多种人体必需的微量元素,是理想的蛋白质来源,利用松粕生产仿真肉制品不仅营养丰富,而且生产成本低,经济环保[2]。目前国内生产素肉主要以豆粕为主要生产原料,技术成熟,产业化程度高[3],王笛[4]等人对大豆组织蛋白丸子配方进行了优化,张岚[5]等人研究发现高湿挤压法可以去除大豆的豆腥味。而国外研究者则对除大豆以外的其他植物蛋白也进行了研究。Osen[6]等人利用豌豆分离蛋白制作仿真肉并研究了其特性,Alonso[7]等人研究了芸豆和豌豆在挤压过程中蛋白质的变化。目前关于松粕开发利用的报道很少,为了提高松仁的综合利用率,充分利用松粕的潜在价值,本文利用松粕作为主要原料,同时复配大豆分离蛋白与谷朊粉制作复合型素肉。

本研究结合了高湿挤压技术制作素肉,利用高湿挤压技术制作素肉不仅可以提高其经济价值,而且还丰富了素食消费市场。高湿挤压技术在1980年由法国和日本的研究人员研制成功[8]。不同于干法挤压技术,高湿挤压技术生产出的组织蛋白水分含量高,产品不需要经过二次复水工艺就可直接装袋食用且产品纤维化程度高,十分接近肉的质感[9]。在高湿挤压的过程中蛋白质在剪切、高温、高压等综合作用的影响下形成熔融状态的“交熔体”,使得蛋白质间的化学键断裂重排从而形成高度组织化,纤维化的仿真肉制品[10-12]。本研究采用中心旋转组合实验设计和响应面建模分析法,分析了物料含水量、挤压温度、螺杆转速对挤压组织化效果的影响,得到最佳工艺条件,并采用正交实验确定素肉调味配方,研制出新型复合型风味素肉产品。为开发新型健康仿真肉制品提供理论基础与参考。

表3 感官评价表

1 材料与方法

1.1 材料与仪器

大豆分离蛋白(SPI) 哈高科大豆食品有限公司;谷朊粉 青岛海达尔淀粉有限公司;松粕 柳河市人人坊冷榨植物油公司;牛肉香膏、食盐、酱油、孜然粉 市售。

双螺杆挤压机 法国clextral公司;TA-XT-plus 质构仪 英国 Stable Micro System公司;组织粉碎机等。

1.2 组织蛋白的制备

1.2.1 制备工艺 工艺流程:松粕强化型复合蛋白(松粕粉+大豆分离蛋白+谷朊粉混合)→喂料→高湿挤压→腌制调味→杀菌→冷却→真空包装

操作要点:大豆分离蛋白,蛋白质含量96%;谷朊粉为小麦提取物,是一种天然的谷物蛋白,蛋白质含量87%,具有很好的吸水性、粘弹性和吸脂乳化性等特性。

工业副产物松粕经粉碎机粉碎并过80目筛,在预实验的基础上调配复合蛋白粉,配制方案为:脱脂松粕含量50%,分离蛋白含量40%,谷朊粉含量10%搅拌均匀,制成待挤压的原料[13]。

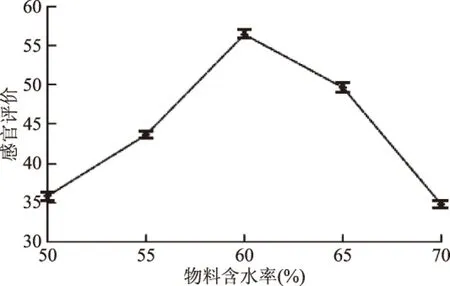

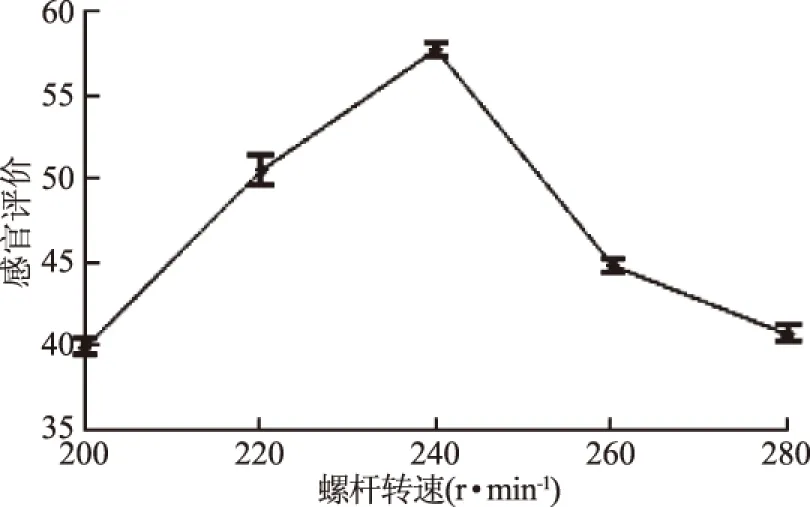

1.2.2 制备复合组织蛋白的单因素实验 以感官评分为指标,分别设物料含水率为50%、55%、60%、65%、70%,挤压温度分别为130、140、150、160、170 ℃,设备螺杆转速分别为 200、220、240、260、280 r/min,考察不同的条件对复合组织蛋白的影响。

1.2.3 高湿挤压组织蛋白的工艺优化 在单因素实验的基础上,应用Design Expert软件,根据Box-Behnken的中心组合设计实验原理,选择物料含水量、挤压温度、螺杆转速为自变量,以感官评分为响应值,采用响应面分析法,设计三因素三水平实验,因素水平表见表1,对组织蛋白的生产工艺参数进行优化[14]。

表1 Box-Behnken中心组合实验因素表

1.3 复合素肉调味料配比优化

根据大量的预实验结果,选用L9(34)正交实验进行筛选,以感官评价为检测指标。将每次实验重复3次取平均值。风味复合素肉调味配比正交实验的各因素水平见表2。

表2 复合素肉调味配比正交实验因素水平表

1.4 感官评价

1.4.1 复合组织蛋白感官 将单因素实验得到的高湿挤压复合组织蛋白进行感官评定。选择10名受过专业训练的感官评定员遵照感官评定标准进行评分,得出最佳的工艺参数范围。感官评定表见表3。

表4 复合素肉感官评价表

1.4.2 风味复合素肉感官评价 将正交实验得到的风味素肉产品进行感官实验。选择10名受过专业训练的感官评定员遵照感官评定标准进行评分,得出最佳的工艺参数范围。感官评定表见表4。

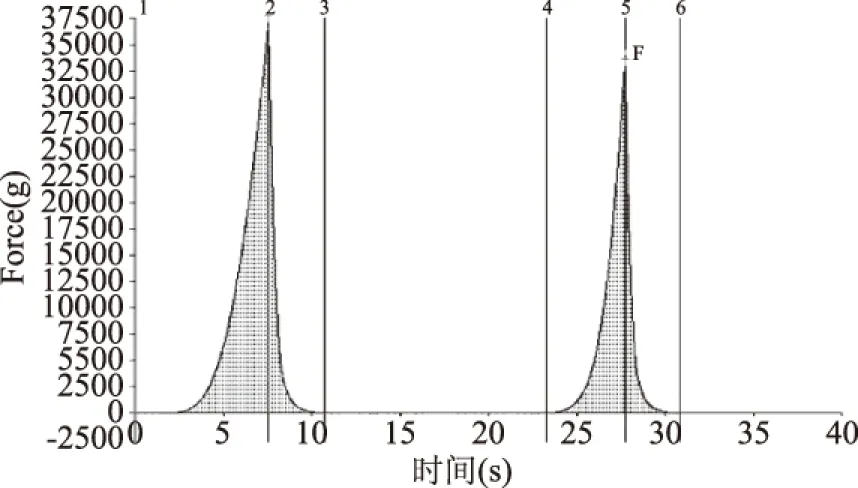

1.5 质量参数测定

将样品切成长、宽各2 cm的正方形,采用英国Stable Micro System 制造的TA.XT Plus型物性测定仪,分别测定样品的回复性、粘内聚性、咀嚼性、弹性等物性学指标。质构仪的操作参数为:TPA模式,探头P/50,测试前速度1.0 mm/s,测试速度2.0 mm/s,测试后速度2.0 mm/s,下压程度75%,间隔时间5 s,往复运动两次[15]。

1.6 数据处理

数据处理与绘图应用Excel 2007,响应面作图采用Design Expert 8.0绘制。

2 结果与讨论

2.1 单因素实验

2.1.1 物料水分对组织蛋白产品质量的影响 由图1可以看出,随着水分含量的增加,组织蛋白的感官分数呈现出先上升后下降的趋势,在含水率为60%时达到最高评分56.6分,其它点明显低于该点。水分含量低于50%时物料在挤压腔内运动阻力大,粘性差,难以成型。如水分过大,会导致物料的粘性过大使挤压腔内压力不稳定,在物料经过磨口冷却时会发生喷料现象,导致产品表面出现气泡,影响产品感官品质[16]。因此,选择物料含水率在60%左右比较合理。

图1 物料含水率对复合组织蛋白感官评定分数的影响Fig.1 Effect of different moisture contents on the evaluate in compound textured protein

2.1.2 挤压温度对组织蛋白质量的影响 经过前期的预实验发现I区、Ⅱ区为混合物料并预热的区域,对组织蛋白成型影响不大,因此固定Ⅰ区、Ⅱ区温度分别为30、60 ℃。挤压温度主要是指高湿挤压机Ⅳ区的温度,图2可以看出组织蛋白的感官评定分数随挤压温度的升高呈先上升后下降的趋势,当挤压温度为150 ℃时感官评分为57.0分。挤压温度直接影响到成品组织蛋白的硬度和弹性,当挤压温度过低时,组织蛋白内部尚未完全熟化,产品难以形成均匀的纤维化结构致使组织蛋白结构松散难以成型。当挤压温度过高时,产品在挤压过程中水分散失加快含水量降低,弹性下降,硬度升高,导致产品感官品质降低[17]。因此,挤压温度在150 ℃左右较适合。

图2 挤压温度对复合组织蛋白感官评定分数的影响Fig.2 Effect of different barrel temperatures on the evaluate in compound textured protein

图3 螺杆转速对复合组织蛋白感官评定分数的影响Fig.3 Effect of different screw speeds on the evaluate in textured protein

2.1.3 螺杆转速对组织蛋白质量的影响 由图3可以看出随之螺杆转速的提高感官评分呈现先上升后下降的趋势感官评分最高值为57.7分此时的螺杆转速为240 r/min,螺杆转速决定了物料在挤压腔中的时间,螺杆转过慢物料在挤压腔中停留时间过长会导致物料过度熟化使产生轻微的焦糊味,如螺杆转速过快则会导致物料在挤压腔内停留时间过短,使得物料在腔内难以形成纤维化结构,得到的产品组织化、纤维化程度降低,感官品质降低[18]。同时螺杆转速还应该与进料速度向匹配,因此螺杆转速在240 r/min左右最适宜。

2.2 二次回归正交旋转组合实验优化复合组织蛋白生产工艺

2.2.1 二次回归正交旋转组合实验结果 在上述三个单因素实验基础上,以二次回归正交旋转组合实验设计方法为原理。选物料含水率(A)、挤压温度(B)、螺杆转速(C)作为响应面优化的考察因素,以组织蛋白的感官评分值为响应值,设计三因素三水平实验,实验结果见表5。

表5 复合组织蛋白生产实验设计方案及结果

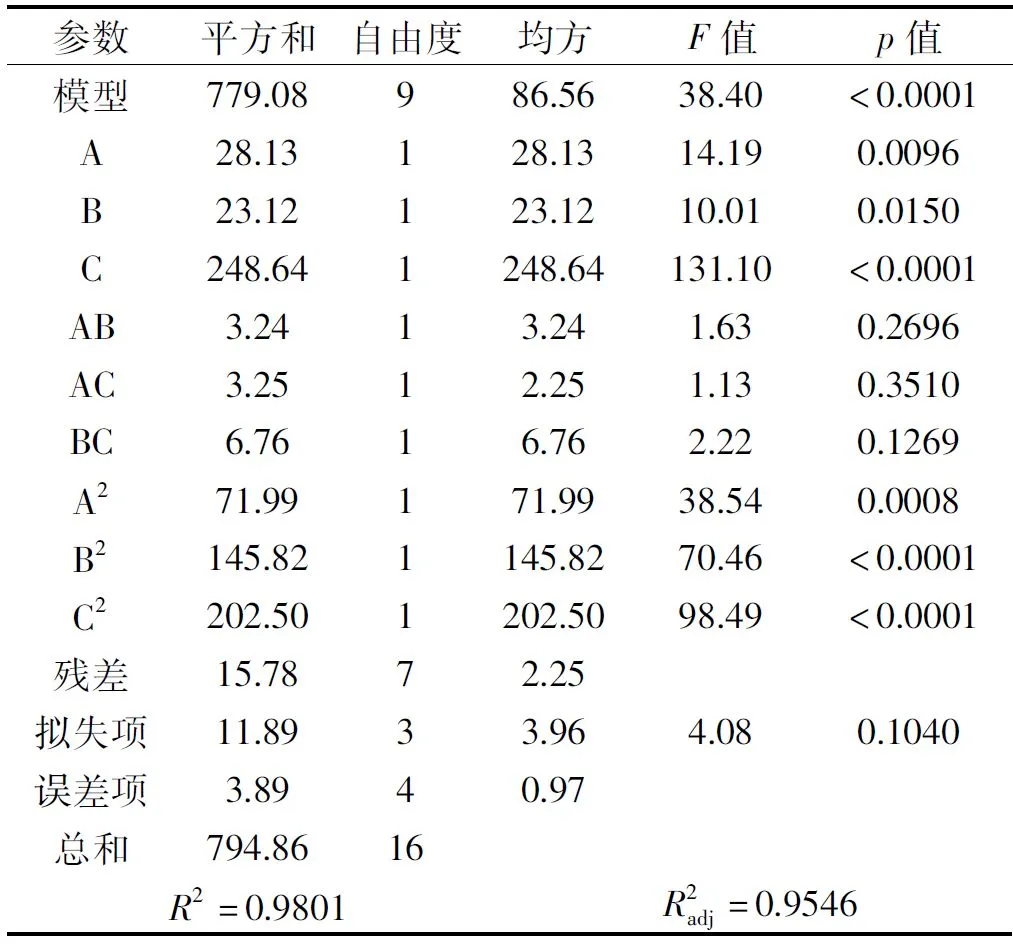

2.2.2 回归分析 利用Design Expert 8.0 软件对表5中的数据进行二次线性回归拟合,得到的数学模型为:感官评价=56.52+1.88A+1.70B+5.58C+0.90AB-0.75AC+1.30BC-4.14A2-5.89B2-6.93C2。

表6 回归模型的方差分析

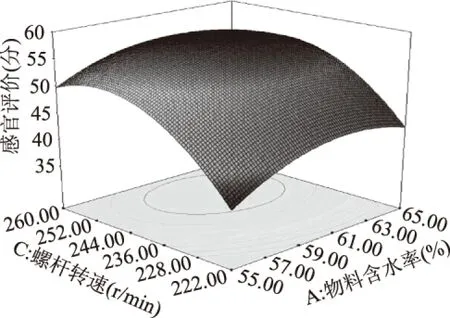

根据响应面图可以看出,选择的因素对响应值的影响强弱程度次序为:螺杆转速(C)>物料含水率(A)>挤压温度(B)。确定最佳因素水平组合,用软件将编码转变为实际参数:物料含水率61.06%、挤压温度152.06 ℃、螺杆转速248.18 r/min,此时预测感官评价为58.04分,图4可知当机筒温度一定时,随着物料含水产品升高,感官评分值呈现先升高后降低的趋势,当物料水分超过60%时组织蛋白感官评价降低。当物料水分一定时,随着机筒温度的提高,产品感官评分值同样呈现先增大后减小的趋势,机筒温度决定了物料的熟化程度,当机筒温度过高时,物料会出现焦糊味影响评价;从图5可以看出当螺杆转速含量一定时,随着螺杆转速的提高,产品的感官评分值呈现先升高后降低的趋势。而当螺杆转速一定时,物料水分逐渐提高,产品的感官评分值呈现先增大后减小的趋势;从图6可看出当机筒温度一定时,随着螺杆转速升高,感官评分值呈现先升高后降低的趋势,螺杆转速会影响纤维结构的生成,机筒转速过高则蛋白质间不能形成稳定的共价键维持纤维状结构,因此造成蛋白口感变差[19]。当螺杆转速一定时,随着机筒温度的提高,产品感官评分值同样呈现先增大后减小的趋势。

图4 挤压温度和物料含水率对感官评价Fig.4 Contour and response surface for sensory evaluation under different barrel temperature and different moisture content

图5 螺杆转速和物料含水率对感官评价的影响Fig.5 Contour and response surface for sensory evaluation under different screw speed and different moisture content

图6 螺杆转速和挤压温度对感官评价的影响Fig.6 Contour and response surface for sensory evaluation under different screw speed and different barrel temperature

2.2.3 验证实验 通过软件分析得到优化后的最佳工艺条件为:物料含水率61.06%、挤压温度152.06 ℃、螺杆转速248.18 r/min,此时预测感官评价为58.04分。依据响应面实验结果,考虑到实验操作方便,确定实验操作条件为:物料含水率61%、挤压温度152 ℃、螺杆转速248 r/min,该条件下进行验证实验,得到产品感官评分为58.0分,模型预测得分为58.04分,表明模型与实际情况基本吻合,说明预测模型与实际情况拟合良好。

2.3 复合素肉调味料配方优化

将制作好的复合组织蛋白素肉进行调味处理生产出具有牛肉风味的仿真素肉,经过前期的预实验和单因素实验摸索出最佳的风味配方与制作方式,将制成的组织蛋白切成薄厚一致且大小均一的形状后将其放入调制好的调料中腌制,腌制调味品主要原料配比经过正交实验优化其结构由表7可见。

表7 复合素肉调味配方正交实验设计及结果(g/100 g)

由极差分析得出,影响实验的4因素的大小顺序为D>A>C>B,最优配方为A3B3C3D2,即牛肉香膏1.5 g/100 g、食盐1.5 g/100 g、孜然粉0.8 g/100 g、酱油1.0 g/100 g,在此条件下进行3次验证实验,得到的感官评分为90.5分,复合素肉风味优良,色泽诱人。

2.4 质构剖面分析

由表8可知复合素肉在模拟肉的内在特性如内聚性、回复性等指标时,素肉与牛肉的各项指标值相似表明复合组织蛋白的内部结构紧密,经过高温、高压处理后使得内部组织化程度高,纤维结构类似牛肉纤维。同时经过高湿挤压的复合素肉口感紧实在弹性、胶粘性、咀嚼度较牛肉高,同时得到的复合素肉的硬度较牛肉差距较大分析原因可能是经过高湿挤压的组织蛋白在放置时容易脱水变干使得产品的硬度提升。

图7 牛肉质构图Fig.7 Texture property analysis of beef

图8 复合素肉质构图Fig.8 Texture property analysis of compound meat analogue

3 结论

通过单因素实验确定参数范围,在此基础上进行中心组合设计实验,采用响应面法分析优化利用高湿挤压技术制备复合组织蛋白的工艺参数,结合实际生产得出最优工艺参数为:物料含水率61%、挤压温度152 ℃、

表8 复合素肉质构剖面分析结果

螺杆转速248 r/min,并该条件下进行验证实验,得到的产品感官评分为58.0分,符合模型预测。通过正交实验得出最佳风味复合素肉配方为牛肉香膏1.5 g/100 g、食盐1.5 g/100 g、孜然粉0.8 g/100 g、酱油1.0 g/100 g。对复合素肉进行质构剖面分析测定,结果为硬度50.04 kg、弹性0.995、内聚性0.902、胶粘性45118.383、咀嚼度44.89 kg、回复性0.581,产品在内部结构上基本与牛肉一致。

利用高湿挤压技术生产复合型组织蛋白,并对其进行调味实验,开发出一款营养丰富,高度仿真的复合素肉产品,同时利用了松粕作为原料之一,降低了豆腥味,提高营养价值,提高了松仁的工业附加值,具有广阔的发展前景。

[1]Xie K,Miles E A,Calder P C. A review of the potential health benefits of pine nut oil and its characteristic fatty acid pinolenic acid[J]. Journal of Functional Foods,2016,23:464-473.

[2]吴晓红,王振宇,郑洪亮,等. 红松仁蛋白氨基酸组成分析及营养评价[J]. 食品工业科技,2011(1):267-270.

[3]靳智. 大豆蛋白在仿生食品应用中的研究进展[J]. 农产品加工月刊,2015(4):73-75.

[4]王笛,迟玉杰. 大豆组织蛋白丸子配方的优化研究[J]. 食品工业科技,2011(9):110-115.

[5]张岚,于寒松,朴春红,等. 高湿挤压技术改善含豆渣组织蛋白不良风味的作用[J]. 食品工业,2016(2):153-156.

[6]Osen R,Toelstede S,Wild F,et al. High moisture extrusion cooking of pea protein isolates:Raw material characteristics,extruder responses,and texture properties[J]. Journal of Food Engineering,2014,127(4):67-74.

[7]Alonso R,Orúe E,Zabalza MJ,et al. Effect of extrusion cooking on structure and functional properties of pea and kidney bean proteins[J]. Journal of the Science of Food & Agriculture,2000,80(3):397-403.

[8]Sørensen M. A review of the effects of ingredient composition and processing conditions on the physical qualities of extruded high-energy fish feed as measured by prevailing methods[J]. Aquaculture Nutrition,2012,18(3):233-248.

[9]Fang Y,Bo Z,Wei Y. Effects of the specific mechanical energy on the physicochemical properties of texturized soy protein during high-moisture extrusion cooking[J]. Journal of Food Engineering,2014,121(1):32-38.

[10]Lin S,Huff H E,Hsieh F. Texture and Chemical Characteristics of Soy Protein Meat Analog Extruded at High Moisture[J]. Journal of Food Science,2000,65(2):264-269.

[11]Liu K S,Hsieh F H. Protein-Protein Interactions during High-Moisture Extrusion for Fibrous Meat Analogues and Comparison of Protein Solubility Methods Using Different Solvent Systems[J]. Journal of Agricultural & Food Chemistry,2008,56(8):2681-2687.

[12]刘志东,陈雪忠,黄洪亮,等. 高湿挤压技术的研究进展[J]. 食品工业科技,2012,33(7):424-426.

[13]杨春梅,包萨日娜,吴金鸿,等. 大豆组织蛋白素肉丸子的研制[J]. 食品科学,2011,32(6):301-306.

[14]郭树国,王丽艳,李成华. 基于响应面法的豆粕挤压系统参数优化[J]. 大豆科学,2012,31(2):295-298.

[15]田晓静,王俊. 质构分析在肉制品检测中的应用[J]. 食品安全质量检测学报,2014(6):1654-1660.

[16]Feng L C,Yi M W,Bo Z. Chemical cross-linking and molecular aggregation of soybean protein during extrusion cooking at low and high moisture content[J]. LWT-Food Science and Technology,2011,44(4):957-962.

[17]Rehrah D,Ahmedna M,Goktepe I,et al. Extrusion parameters and consumer acceptability of a peanut-based meat analogue[J]. International Journal of Food Science & Technology,2009,44(10):2075-2084.

[18]孙莹,江连洲,朱秀清,等. 高湿挤压技术制备仿真鸡肉的工艺研究[J]. 食品工业科技,2009(7):198-201.

[19]Chen F L,Wei Y M,Zhang B,et al. System parameters and product properties response of soybean protein extruded at wide moisture range[J]. Journal of Food Engineering,2010,96(2):208-213.

因本刊已被《中国知网》(包括“中国知网”优先数字出版库)独家全文收录,所以所付稿酬中已包含该网站及光盘应付的稿酬。

Study on textured protein from pine nut dregs by high moisture extrusion technology

GAO Pei-dong,ZHAO Nan,GUAN Kai-fang,LIU Si-han,LIU Shan-shan,BAO Yi-hong*

(School of Forestry,Northeast Forestry University,Harbin 150040,China)

By using defatted pine nuts,soybean protein isolate,wheat gluten as the main raw material,compound textured protein was produced. Response surface methodology(RSM)was applied to optimize the produce conditions,the effects of material moisture(A),barrel temperature(B),screw speed(C)on sensory evaluation(Y)were studied. In addition,compound textured protein was used as the raw material to prepare compound meat analogue. The effects of beef perfume,salt,cumin and soybean sauce on the flavor and texture parameters of compound meat analogue were investigated. Results showed that the optimum parameters were as follows:material moisture was 61%,barrel temperature was 152 ℃,screw speed was 248 r/min. Moreover,the optimal flavor formula of compound meat analogue was 1.5 g/100 g beef perfume,1.5 g/100 g salt,0.8 g/100 g cumin and 1.0 g/100 g soybean sauce. Texture property analysis showed that texture parameters of compound meat analogue were 50.04 kg of hardness,0.995 of springiness,0.902 of cohesion,45118.383 of gumminess,44.89 kg of chewiness and 0.581 of resilience,the inner texture of flavor meat analogue is basically consistent with beef.

high moisture extrusion;defatted pine nuts;response surface methodology;texture property analysis

2016-09-28

高培栋(1994-),男,在读本科生,研究方向:食品生物技术与功能食品,E-mail:15645197922@163.com。

*通讯作者:包怡红(1970-),女,博士,教授,研究方向:食品生物技术与功能食品,E-mail:baoyihong@163.com。

中央高校科研业务费专项资金项目(2572014EA02);哈尔滨市科技创新人才项目2015RAXXJ010;大学生创新创业项目201510225069。

TS255.6

B

1002-0306(2017)05-0258-06

10.13386/j.issn1002-0306.2017.05.040