工件智能分拣平台设计研究

2017-06-01杨美程吴戈

杨美程 吴戈

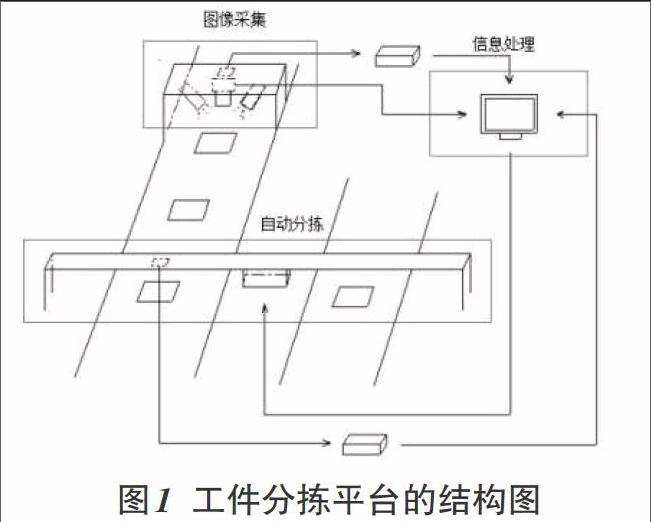

摘要:为了实现工件的智能分拣,提出了基于机器视觉的智能分拣平台。平台主要由图像采集、信息处理、自动分拣三大部分组成,可实现对不同材质、不同形状的工件进行动态分拣。实验结果表明,该平台下分拣正确率较高,速度较快,具有一定灵活性,有助于信息集成化,实现分拣、管理、监控的一体化。

关键词:智能分拣;机器视觉;平台设计

中图分类号:TP278 文献标识码:A 文章编号:1009-3044(2017)08-0178-02

1概述

工件分拣是工业生产环节中重要的组成部分,并且直接影响着产品生产的质量和效率。实现工件的智能分拣可以大幅度的解放人工劳动力,提高生产效率,降低生产成本。传统的工件分拣实验平台有采用离线编程的方法,但其开发周期长,可移植性差,对机器人模型和工具坐标系的精度要求较高。而在间歇式分拣中,要使传送带停止来实现对目标工件进行抓取、放置,这种方式会对电机造成损耗,而且会直接影响到工件分拣的效率。

本文设计的分拣平台能够对工件进行在线动态分拣,其中的信息处理和动态抓取部分设计是流线化的,能够实现分拣效率的显著提高。

2智能分拣平台组成

工件分拣平台的结构示意图如图1所示。主要由图像采集、信息处理、自动分拣三大部分组成。利用图像采集系统触发采集工件图像传给信息处理中心,信息处理中心对图像进行模板匹配处理分析确定工件的类型,并向自动分拣部分发送相应的指令完成分拣脚。

2.1图像采集

该部分主要由微波传感器、CCD相机和光源等硬件组成。微波传感器当无工件通过时输出高电平,有工件通过输出低电平,由此用于相机的触发拍照;相机采用采集图像噪声较小,质量较高的CCD相机,并配有图像畸变小,可变焦的镜头;光源选用双前光源,其主要作用是尽可能的突出目标特征,增强前景区域和背景区域的对比度,尽量减小图像处理的压力和实验误差。

2.2信息处理

信息处理中心由计算机系统组成,是整个平台的大脑枢纽。除了控制图像采集外,还要完成图像的预处理,模板匹配,分类编号,命令真空吸附装置完成工件分拣等工作。

2.2.1图像预处理

1)采集到彩色图像后需要进行灰值化处理,将彩色图像灰度化算法主要有最大值法、平均值法和加权平均值法。最大值法会得到亮度很高的灰度图像,平均值法会得到较柔和的灰度图像,加权平均值法根据取不同的值就会得到不同的灰度图像。本文主要采用加权平均法如式(1)所示,将工件图像转为灰度图像:

Gray=0.30×R+0.59×G+0.11×B (1)

2)图像二值化采用阈值分割来实现,即以一个合适的阈值将图像分为大于和小于阈值的两部分像素群对应表示图像中的目标和背景从而将目标从背景中分离出来。本文中采用双峰法来确定最佳分割阈值,根据输入的图像作出灰度直方图,直方图中出现两个峰值一个处于目标灰度区,另一个处于背景灰度区,这两个峰分别对应目标与背景数目较多的像素点,两峰之间的波谷对应边缘附近数目较少的点,然后在波谷间选定某一阈值进行二值化,如式(2)所示。

(2)

3)在图像获取及传输的过程中可能会出现各种噪声,常见的有加性噪声、乘性噪声、量化噪声和椒盐噪声等,这些噪声的出现会影响工件识别的准确性,因此需要对图像进行去噪处理。消除图像噪声的工作称之为图像滤波,在图像滤波方面常使用快速傅里叶变换(FFT)将图像变换到复频域,然后利用工作在复频域的算法除去图像中不期望的频率达到滤波的效果。

2.2.2模板匹配

模板匹配的基本思想是对比原理,即用被测目标与模板进行对比,然后根据它们的相似程度来判断是否有目标的存在。本文主要是基于LabVIEW的一种新的模式匹配算法——金字塔匹配法,该方法通过减小图像和模板的大小提高模式匹配的计算时间。在金字塔匹配中,图像和模板都是重采样的,通过每隔一个像素采样以得到较小的空间分辨率,匹配在减小的图像上执行,因此匹配速度是非常快的。当匹配完成后,只有较高匹配分值的区域需要被考虑为原始图像中的匹配区域。使用模板匹配识别出工件结果如图2所示。

2.2.3分类编号与分拣命令

在微波傳感器触发图像拍照时,计算机系统也同时对待分拣的工件进行编号。对工件图像进行匹配识别确定种类后,就会向真空吸附装置发送针对此编号工件的指令,待工件通过第二个传感器进行再次编号后,真空吸附装置便根据指令将编号相同的工件就行抓取分类。

2.3自动分拣

自动分拣部分由微波传感器及真空吸附装置组成。微波传感器用于在工件到来时向信息处理中心发送触发信号,以此对工件进行再次编号;真空吸附装置抓取工件是通过吸盘内的压力与大气压产生压力差实现的,与其他机械手臂相比,吸附式手构造简单、安装方便。又由于本平台分拣的工件大多表面较均匀,接触面较大所以采用吸附式装置作为分拣工件的装置。

3智能分拣平台工作过程

智能分拣工作主要流程如图3所示,具体步骤可描述为:传送带以固定的速度传送待分拣的工件,当第一个微波传感器检测到有工件通过时,将检测到的信号传递给信息处理中心,信息处理中心控制CCD相机进行拍照,同时对此次通过的工件进行第一次编号。传送带在以固定的速度运动,控制相机在工件通过时在拍摄最佳范围内延时拍摄两张照片,并将拍摄的图片传送信息处理中心。信息处理中心先对图片预处理,然后利用模板匹配方法对拍摄的图片与标准的各种工件匹配,当两张图片都与某一张标准工件图匹配成功,则可判断出工件的类型,并输出此工件编号。当信息处理中心对图片处理、匹配的时候,传送带依然在传动没有停止,而当已经被第一传感器检测到并被编号的待测工件经过第二微波传感器的时候,第二微波传感器也会检测到此电路板,并将信号传递给信息处理中心同时也进行第二次编号。当第二次编号时工件编号与输出的确定类别工件编号一致时,信息处理中心立即控制真空吸附装置对传送带上的工件吸附放置到另外的传送带上。

4调试与实验

经过对软硬件的多次调试初步搭建了分拣平台,并选取了五种不同种类的表面较均匀,接触面较大的工件进行实验。实验证明,平台智能分拣工件速度较快,由于对工件是进行动态识别分类的,因此效率较高,而且对于实验的工件都能够正确地进行分类。

5结语

基于机器视觉的工件智能分拣平台的设计研究,能够实现不同种类工件的自动分拣,解放人工劳动力,提高生产效率,为实现工厂自动化生产打下基础。但该平台仍有不足,对于复杂的表面积较小的工件识别分类效果不是很好,可作进一步改进。