伺服泵控液压机吨位精确控制的实现

2017-06-01乔礼惠刘宁书江苏国力锻压机床有限公司江苏扬州225127

乔礼惠,刘宁书(江苏国力锻压机床有限公司,江苏 扬州 225127)

伺服泵控液压机吨位精确控制的实现

乔礼惠,刘宁书

(江苏国力锻压机床有限公司,江苏 扬州 225127)

介绍了工作台面有效尺寸仅为800mm×850mm而吨位却达到500t液压机通过机械结构优化、液压系统有效配置以及电气控制系统的快速响应配合进而实现机床在各吨位下的精确控制,控制精度为各种压制吨位的2%以内。通过有限元计算与分析,确保机床的刚性、强度要求。特别通过多泵并流控制、蓄能快速回程等技术的运用,在满足控制精度的要求下,整机的工作频次可达15min-1。

液压机;伺服泵;液压系统;多泵并流;蓄能器

液压机由液压系统提供驱动力,利用液体的压力传递能量以完成各种压力加工。液压系统的特点是可以获得高压制力,尤其适合于压制高密度零件。公司所设计的液压机机身采用整体焊接框架式结构,结合有限元计算与分析优化,具有较好的刚度和强度,同时左右立柱上设置有斜楔式四角八面方型全钢导轨,用来对滑块进行导向,通过与滑块上的导轨条相配合可对滑块进行前后和左右方向的独立调节,确保液压机精度调整后不易发生精度跑偏现象,具有极高的导向精度和较强的抗偏载能力。特别是上横梁上的油缸布局突破常规,在较小台面机床上采用五缸结构,中间布置一只300t活塞缸,周边均匀布置四只50t柱塞缸,五只油缸共同工作总吨位达500t。通过液压阀组与电控逻辑的配合分别实现100t/200t/300t/400t/500t共五种压制吨位控制,能较好地实现不同产品需求吨位下的精确控制。

1 机身有限元分析

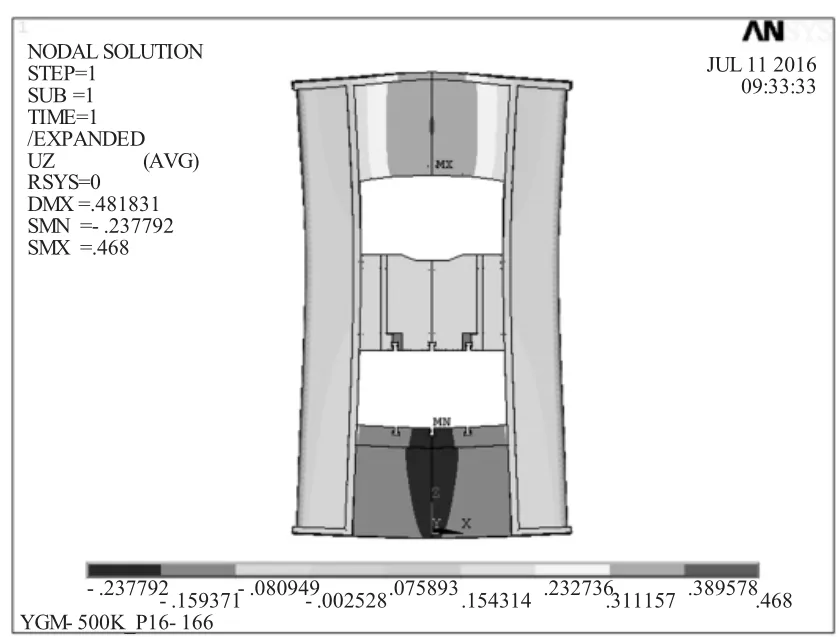

按工作台2/3L×2/3W加载均布载荷进行计算(其中L为工作台左右有效尺寸,W为工作台前后有效尺寸),上横梁油缸接触环形面按300t+50t×4的油缸载荷分别加载均布载荷,滑块顶面与活塞杆接触面分别加载300t+50t×4的油缸载荷。按整体框架结构建模计算,有利于模拟各主要零件的变形协调关系。采用Pro/E软件建模,导入到ANSYS软件进行有限元分析,计算得到机身的整体Z向变形云图和整体应力云图如图1、图2所示。通过有限元分析进行焊接结构的优化,确保滑块及整机刚性≥1/6000。

图1 整体Z向变形云图

图2 整体应力云图

2 液压系统说明

此机床液压系统由主系统和辅助系统两部分组成,如图3所示。主系统上所有动态阀及比例流量阀所需的压力稳定的控制油液均由辅助系统及独立的泵源提供,为主系统快速、稳定动作奠定了坚实基础。主系统油液有三只伺服泵组提供,其中伺服泵组M1为8.6kW伺服电机驱动福伊特内齿泵IPVAP4-13171,伺服泵组M2、M3为16.7kW 伺服电机驱动福伊特内齿泵 IPVAP4-25171,同时在主系统上配有吨位匹配功能,通过触摸屏画面进行快速选取实现五种吨位的选择,为了实现在不同吨位下工作时滑块速度尽量相一致,设计匹配了选择100t工作吨位时,仅伺服泵组M1工作,油泵提供的油液进入柱塞缸3、柱塞缸4的上腔进而产生压制压力;选择200t工作吨位时,仅伺服泵组M2工作,油泵提供的油液进入柱塞缸1、柱塞缸2、柱塞缸3、柱塞缸4的上腔进而产生压制压力;选择300t工作吨位时,伺服泵组M1、M2同时工作,油泵提供的油液仅进入中间活塞缸的上腔进而产生压制压力;选择400t工作吨位时,伺服泵组M2、M3同时工作,油泵提供的油液分别进入柱塞缸3、柱塞缸4和活塞缸的上腔进而产生压制压力;而在选择500t工作吨位时,则伺服泵M1、M2、M3同时工作,油泵提供的油液同时进入五个缸的上腔进而产生压制压力。各吨位之间只是压制压力不同,工作原理、工作效率基本一致,通过合理的能源匹配,达到了最大化的节能效果,体现出使用伺服泵控的优势。

图3 主系统液压原理图

通常油缸上腔的高压是通过充液阀的打开进行泄压的,充液阀带有预泄压功能,但其预泄口的大小是固定的,如泄压时间设定的短则泄压不充分,回程时将产生冲击;而泄压时间设定的长可充分泄压但会影响运行效率,因此在油缸上腔采用快速卸压阀组,通过触摸屏上设置系数可实时改变泄压速度,效率高且动作稳定。另外在油缸下腔控制油路上设置有比例流量阀,通过改变电气控制信号便可实现滑块快下速度的变化,同时做到在滑块下行速度由快下转为工进时的柔性转换,减小了液压冲击,实现平稳过渡。

3 多泵并流控制

由于受到油泵排量或电机功率的限制,单泵系统已远远不能满足这种特殊要求机器流量的需求,需通过把多个单泵系统的出油口并联实现合流以获得较大流量满足动作需要。多泵并流控制是指通过设置一台驱动器为主驱动器,其余设为从驱动器,主驱动器接收PLC发送的流量给定、压力给定信号,并接有压力反馈传感器信号,当主驱动接收到PLC发送的信号后,主驱动进行流量分配并通过信号线传输给从驱动。当主从驱动器使能都有效后,主从驱动器同时启动,此时从驱的转速与主驱一致。当主驱动接收的流量小于设置的从泵流量切换下限值时,主驱动会发送流量零指令给从驱动,从而切断从驱动运行。并且,当压力反馈大于或等于压力给定时,主驱动同样切断从泵,并结合驱动器内设的PID运算,解决压力超调问题。

4 电控系统控制原理说明

如图4所示,整个电气控制系统以西门子S7-300型中型PLC为核心,配以西门子TP1200系列触摸屏作为人机交互窗口,接收由巴鲁夫磁致伸缩传感器提供的实时位置以及ATOS压力传感器提供的实时压力采集值,PLC进行运算处理后实现对泰丰液压系统和南京埃斯顿伺服驱动器的控制,满足工艺高速高精的控制要求。特别是通过伺服驱动器内部所拥有的压力流量双闭环算法,通过调节伺服电机的转速,进而实现压制吨位的高精度控制,即在实际压制吨位接近于触摸屏中设置的压力目标值时,伺服电机会自动降低转速,从而确保压力不会出现过冲现象,将吨位精度控制在2%范围内。在操作上根据所选择的不同吨位,压制时系统会自动切换成相对应的伺服泵进行控制。

图4 触摸屏监控画面

5 蓄能器的应用

通常为提高整个机床的工作效率,都会要求提高滑块的回程速度,但若按照最大负载时的回程压力和最大运动速度时的流量来选择泵和电机时,会造成整个机床能量的浪费和设计制造成本的上升。因此在此设计中采用了蓄能器这一结构部件,在滑块下行过程中通过辅助油泵对蓄能器进行充液,达到设定压力通过压力信号发讯切断供油管路,而当滑块回程时通过电磁阀的得电,使得蓄能器中的油液释放,补充到主油缸下腔的管路中,提高滑块的回程速度。这种设计实现了能量的合理转换并进行有效利用,既减小了整机的装机容量,又节约了液压装置的安装空间。

6 结束语

根据有限元分析结果,确定了机身结构的改进方案并加以实施,通过对生产的机床进行检测,其刚性、强度完全能满足使用。整机控制利用液压系统的有效配置以及快速响应的电气系统,特别是结合多泵并流控制、蓄能快速回程等技术的应用,在满足高精度压力控制的同时,整机工作效率得到了保证。

[1]俞新陆.液压机的设计与应用[M].北京:机械工业出版社,2006.

[2]电液混合伺服泵系统用户手册.南京埃斯顿自动控制技术有限公司.

[3] 张永强.交流伺服电动机在液压调速回路中的应用[J].电气时代,2010,3(1):63.

[4]张 金.中国锻压行业未来发展方略[J].锻压技术,2013,(1):1.

[5]李洪人.液压控制系统[M].北京:机械工业出版社,1986.

[6] 李贵闪.伺服驱动液压机浅析[J].锻压装备与制造技术,2011,46 (6):17-19.

[7]乔礼惠,夏煜昊,等.12MN/20MN框架双动油压机伺服节能改造[J].锻压装备与制造技术,2016,51(2):31-33.

[8] 王章俊,等.35MPa高压轴向柱塞泵配流副油膜性能数值分析[J].液压气动与密封,2016,(1).

Achievement of accurate control for the

tonnage of servo pump controlled hydraulic press

QIAO Lihui,LIU Ningshu

(Jiangsu Guoli Metalforming Machine Tool Co.,Ltd.,Yangzhou 225127,Jiangsu China)

The accurate control under various tonnages has been achieved to the hydraulic press in 500 tonnages with only 800mm×850mm valid table,by use of mechanical structure optimization,valid hydraulic deposition and quick response from electric control system.The control accuracy can be controlled within 2%of each tonnage.By finite element calculation and analysis,the rigidity and strength demands of the press have been ensured.By adoption of multi-pump flow control and accumulating quick return technology, the working frequency of whole machine can reach 15 times/min under the satisfied control accuracy requirement.

Hydraulic press;Servo pump;Hydraulic system;Multi-pump flow;Accumulator

TG315.4

A

10.16316/j.issn.1672-0121.2017.02.005

1672-0121(2017)02-0019-03

2016-11-01;

2017-02-15

乔礼惠(1979-),男,工程师,从事锻压设备电气设计研究。

E-mail:qw060616@126.com