机械压力机强度刚度测试分析

2017-06-01王军领詹俊勇仲太生罗素萍扬力集团股份有限公司项目科江苏扬州225127

王军领,詹俊勇,仲太生,罗素萍(扬力集团股份有限公司 项目科,江苏 扬州 225127)

机械压力机强度刚度测试分析

王军领,詹俊勇,仲太生,罗素萍

(扬力集团股份有限公司 项目科,江苏 扬州 225127)

利用专业仪器对开式单点压力机进行静态和动态强度刚度测试,测试机床在液压加载器250t静态载荷下机身的应力分布情况,再用经应变片标定过的铁墩进行210t动态载荷测试,测出机身动应力分布情况,最后利用表式传感器分别采集滑块和下模板表面在250t静态载荷和205t动态载荷下的位移。测试结果一方面可验证机床精度好坏,另一方面可为以后的机床有限元仿真分析提供参考依据。

强度;刚度;静态载荷;动态载荷;动应力;位移测试

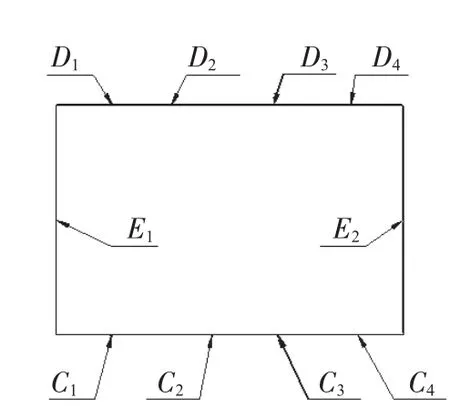

为了研究开式单点压力机强度和刚度状况,对其进行静、动态应力、变形测试。机床动态载荷工况下的动态特性、测试仪器设备及其测量范围精度如表1所示。

表1 设备和检测范围精度

1 测试方法理论

1.1 静态应力测试

对于静态测试主要采用YE2539高速静态应变仪采集贴在机床上的Br120-2AA电阻应变片电阻的变化,并将电阻应变片组成测量电桥,当桥臂电阻变化时,电桥就输出一个和其变化大小成线性关系的电压。通过对该电压进行放大,并对电阻应变片的灵敏系数K进行归一化,就能使输出的电压大小和实际应变大小相对应,进而测试机床在静态加载时各测点的应变值。应变仪的放大器对电桥的输出信号进行放大以便记录器记录变化的数据。其中应变片采用单向应变片,电桥采用1/4桥路(公共补偿片)的桥路形式。所述灵敏系数K为电阻应变片的电阻变化率与试件的最大主应变之比。

1.2 动态应力测试

在动态应力测试中,机身的变形带动电阻应变片形状的变化,进而引起电阻变化,用灵敏的惠斯顿电桥测出电阻值的变化,由足够高增益的KD6005应变放大器对电阻变化值放大,并由AZ308数据采集系统采集其放大的信号,最后由CRAS V7.0振动及动态信号采集分析系统显示在PC机并进行处理分析,根据读取结果和动应力标定值计算出动应力值。

1.3 位移测试

静态载荷和动态载荷下位移测试,由表式传感器YBD-10型对滑块和下模板表面进行位移采集,传感器将位移信号转化成电阻信号,并将电阻变化组成电桥,由足够高增益的KD6005应变放大器对电阻变化值放大,并由AZ308数据采集系统采集其放大的信号,最后由CRAS V7.0振动及动态信号采集分析系统显示在PC机并进行处理分析,根据读取结果和位移标定值计算出位移值。

2 应力和位移测试

2.1 应力测点分布图

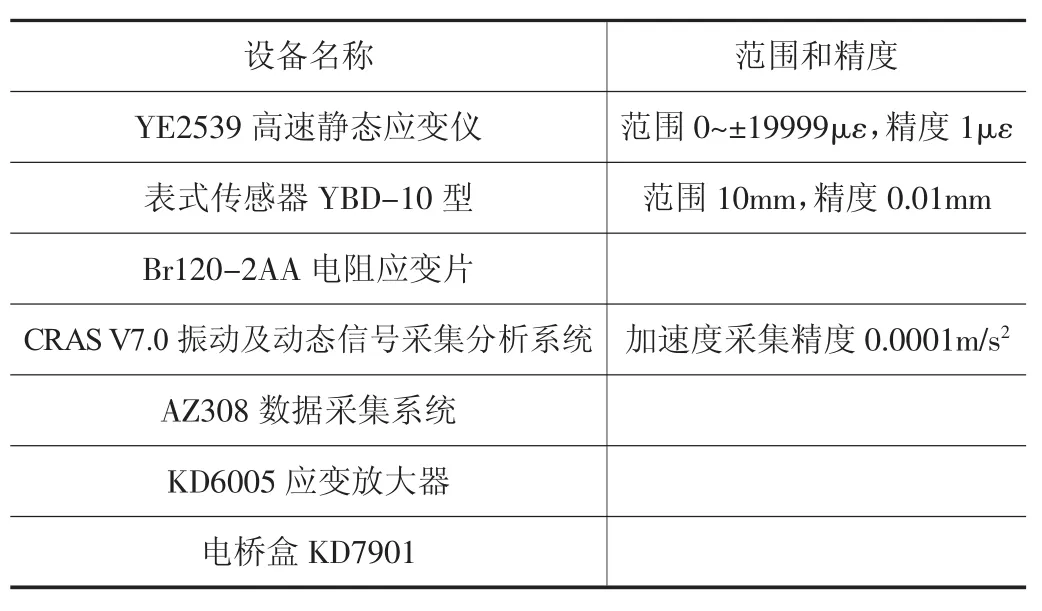

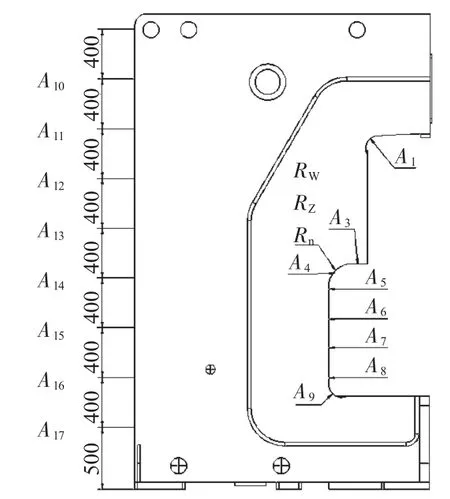

左侧板应力测点分布如图1所示,其中Rw、Rz、Rn分别为该处三块焊接板的中间位置。右侧板应力测点分布如图2所示。

图1 左侧板应力测点分布图

图2 右侧板应力测点分布

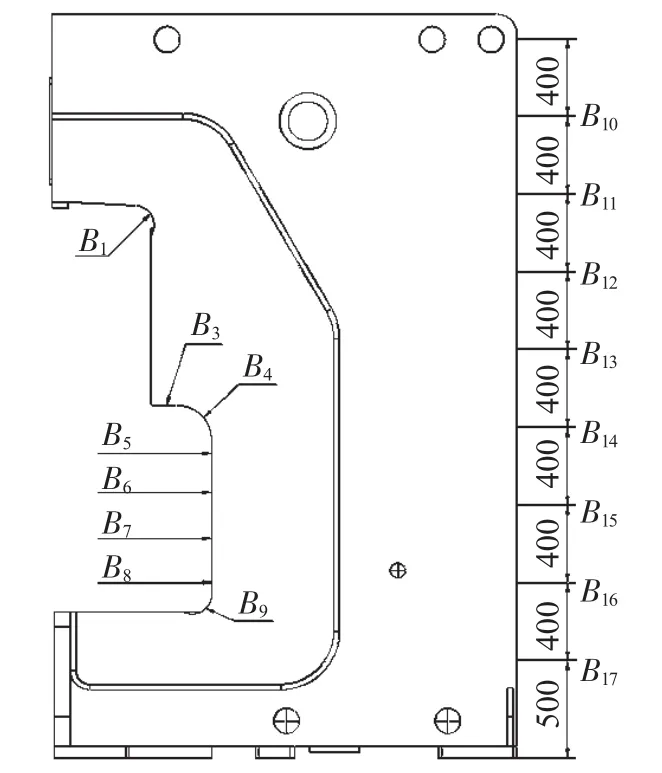

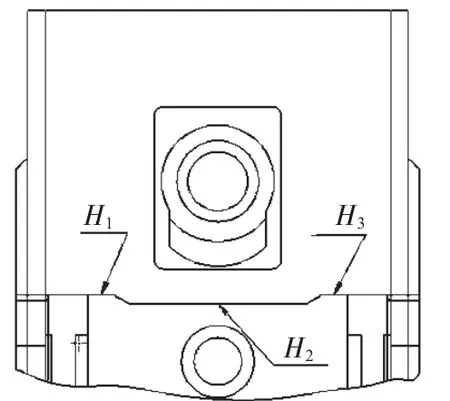

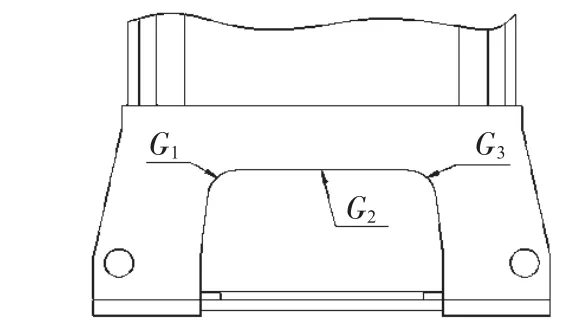

工作台应力测点分布如图3所示,横梁应力测点分布如图4所示,工作台下方喉口应力测点分布如图5所示。

图3 工作台应力点分布

图4 横梁应力点分布

2.2 静应变测试

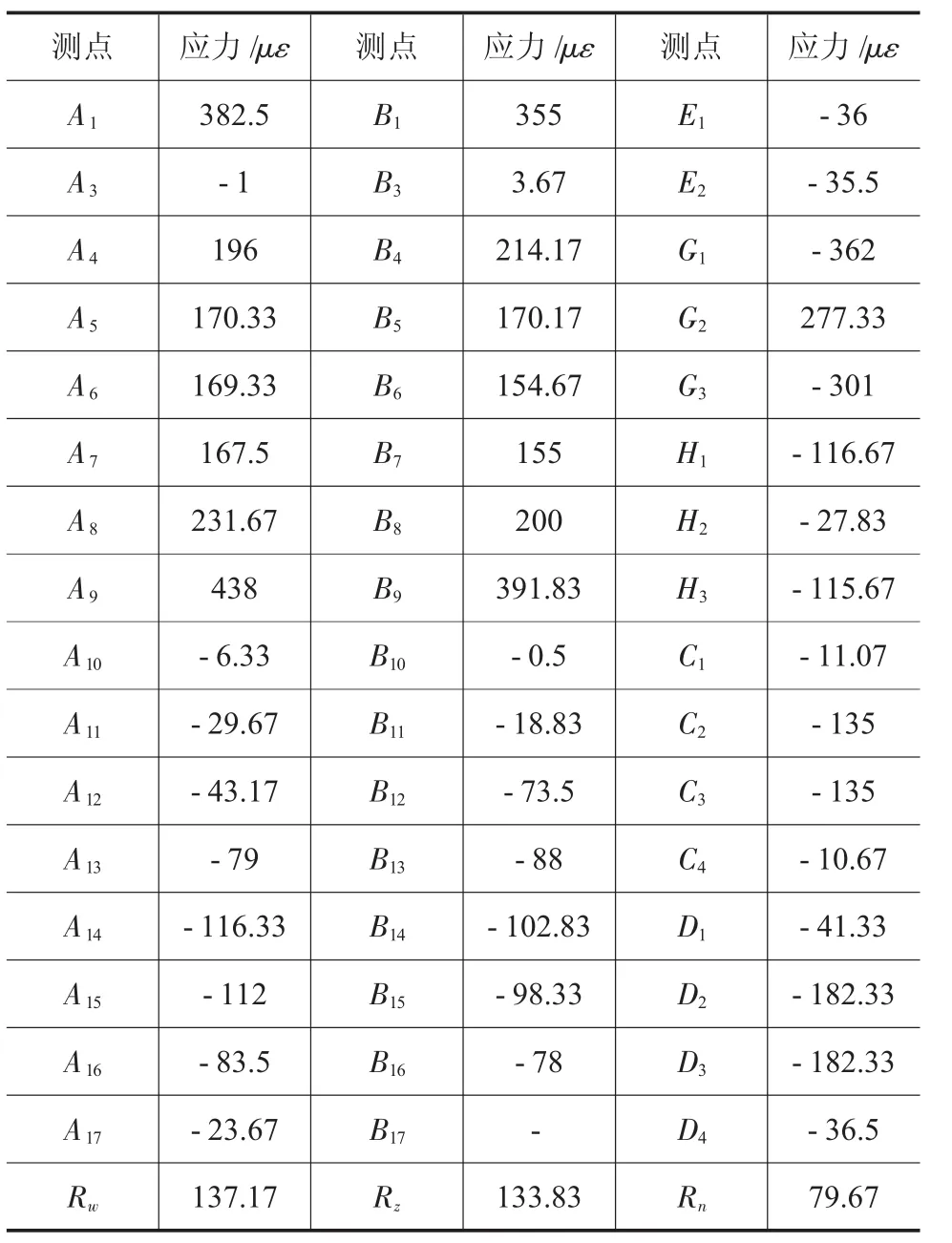

当机床滑块处于下死点时,将液压加载器放在滑块和下模板之间对压力机进行静态载荷加载,载荷为250t,并测试载荷作用下机床各测点静应变如表2所示。正号为受拉,负号为受压。

图5 工作台下方喉口应力点分布

表2 各测点静应变

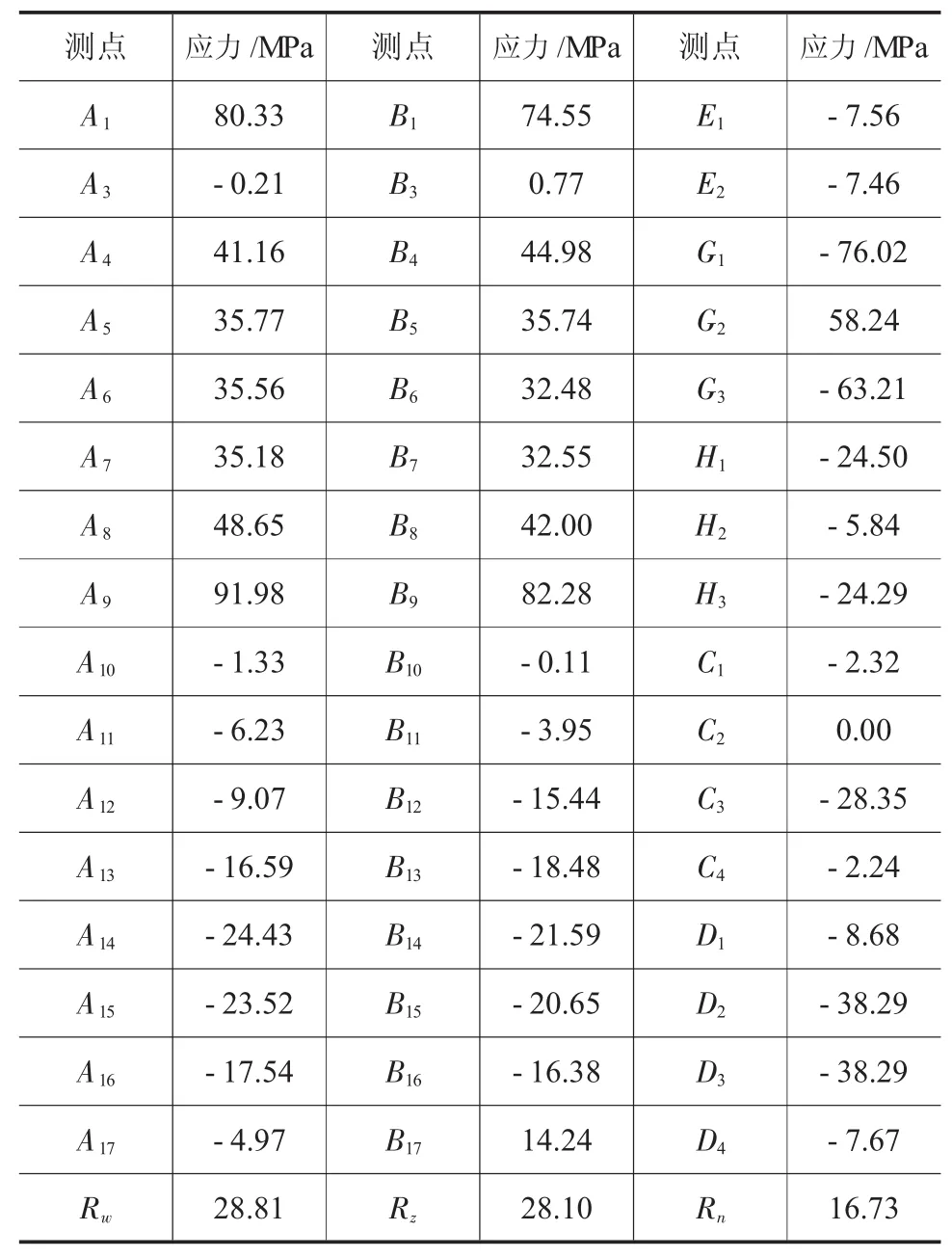

2.3 静应力换算值

根据胡克定律,对于承受单向拉伸或压缩的情况,其应力计算公式为

式中:ε——测得的应变;

E——材料弹性模量,取E=210GPa。

通过计算可得压力机在静态载荷下的应力值,如表3所示。正号为拉应力,负号为压应力。

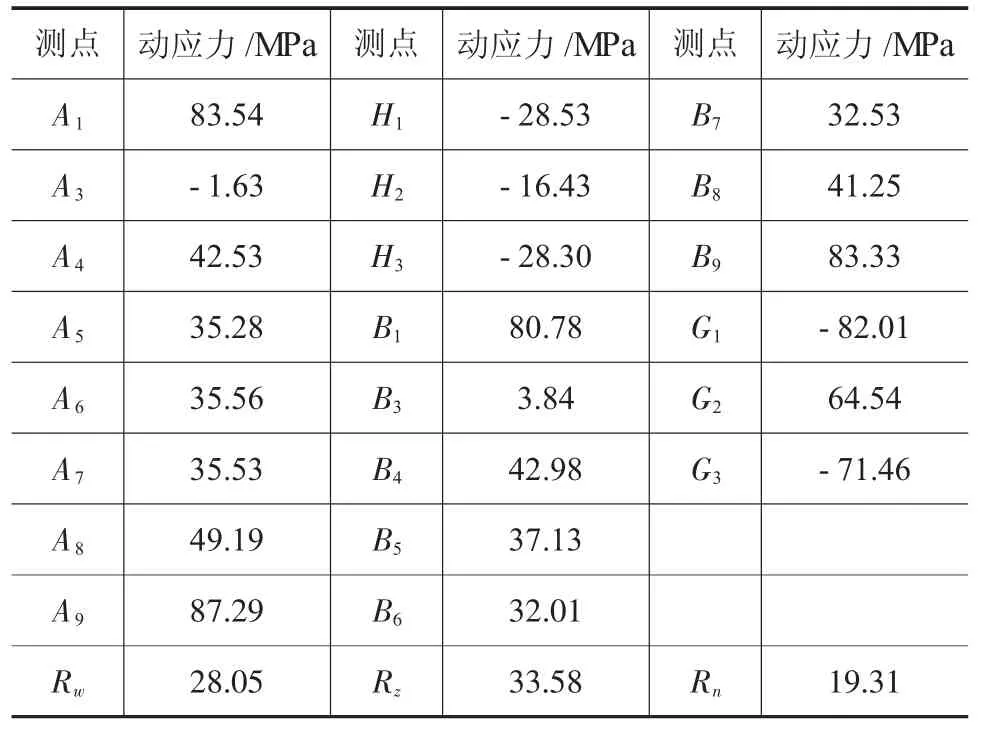

2.4 动应力测试

将铁桩放在机床的滑块和下模板之间,进行动态冲压测试,选取部分应力较大的测点,测试其在动态载荷下的应力变化情况,根据读取结果和动应力标定值计算出各测点动应力如表4所示。其中铁墩经应变片标定,测得压力机动态测试载荷为205t。

2.5 位移测试

表3 各测点静应力

表4 各测点动应力

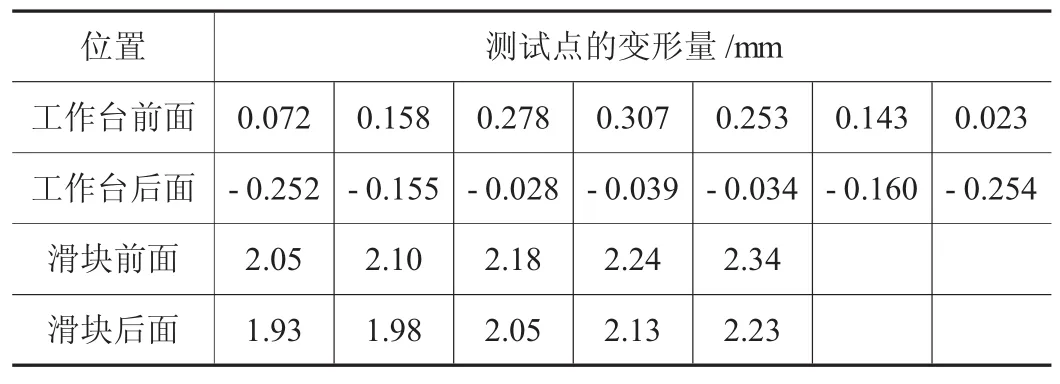

将液压加载器放在滑块和下模板之间对压力机进行加载,当加载到250t后卸载,整个过程利用表式传感器对滑块和下模板表面进行位移采集,得到从左到右各测点位移量分布如表5所示。

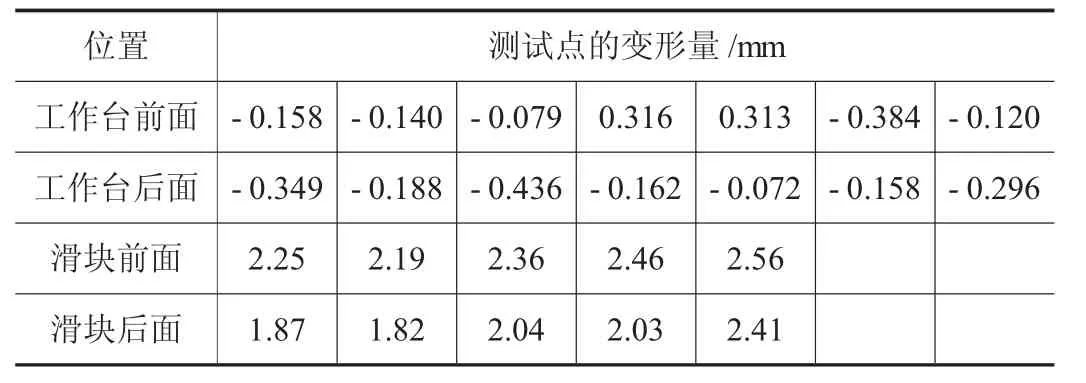

将铁墩放在机床的滑块和下模板之间,进行动态冲压测试,选取同样测点,整个过程利用表式传感器对滑块和下模板表面进行位移采集,得到从左到右各测点位移量分布如表6所示,其中铁墩经应变片标定,测得压力机动态测试载荷为210t。

表5 静态加载时各测点变形量

表6 动态时各测点变形量

3 结论

(1)由于机床结构左右基本对称,机床左右两侧测得的静应力和动应力基本一致。

(2)动态载荷205t下的应力值普遍比静态载荷250t下的应力数值大,动态载荷210t下的位移值普遍比静态载荷250t下的位移数值大,说明机床精度不能完全依靠机床在静态载荷下的刚度和刚度值决定,由于存在振动等情况,动态载荷下机床的精度评定更复杂,因素更多。

(3)机床喉口位置三块钢板,即中间为机身主板厚60mm,外侧为外辅板厚40mm,内侧为内辅板厚100mm。三块板虽然都承受冲压时机身的变形,但应力存在差别,内辅板应力较小,外辅板和主板次之。

(4)机床动态和静态刚度强度测试结果一方面反映机床的冲压精度,另一方面为机床的有限元仿真分析提供参考依据。

[1] 王军领,郑 翔,吴 焕.圆柱滚子轴承动静态有限元分析[J].扬州大学学报:自然科学版,2012,(2):43-46.

[2] 王军领,詹俊勇,仲太生,等.组合式大型压力机横梁强度刚度分析[J].锻压装备与制造技术,2014,(6):26-29.

[3] 王军领,郑 翔,姚菁琳.高速压力机机身减振的研究[J].制造技术与机床,2013,(9):72-76.

[4] 王军领,詹俊勇,仲太生.高速压力机齿轮啮合强度分析[J].机械工程与自动化,2015,(3):96-100.

[5]王军领.高速压力机下死点重复精度分析与控制研究[D].扬州:扬州大学,2012:9-27.

[6]王军领,詹俊勇,仲太生.传动间隙对高速压力机下死点重复精度影响分析与测试[J].锻压装备与制造技术,2013,(3):19-22.

Test analysis of strength and rigidity for mechanical press

WANG Junling,ZHAN Junyong,ZHONG Taisheng,LUO Suping

(Yangli Group Co.,Ltd.,Yangzhou 225127,Jiangsu China)

The test of static and dynamic strength and rigidity has been conducted to the single-point press by use of special instrument.The stress distribution of press frame has been tested under 250 tons of static load through hydraulic loader.Then dynamic stress distribution has been tested under 210 tons of dynamic load through the iron block calibrated by strain gauge.Finally the displacement of slider's and lower plate's surface has been collected respectivelyunder 250 tons static load and205 tons dynamic load through table type sensor.The text results can not only validate the accuracy of press,but also provide reference for the finite element simulation analysis in the future.

Strength and rigidity;Static load;Dynamic load;Dynamic stress;Displacement test

TG315.5

B

10.16316/j.issn.1672-0121.2017.02.001

1672-0121(2017)02-0006-03

2017-01-20;

2017-02-28

王军领(1985-),男,工程师,硕士,从事机械结构自动化设计等研究。E-mail:w756251@163.com