粉煤灰铝铁分离实验研究

2017-06-01肖景波吴怡然陈居玲夏娇彬

肖景波,吴怡然,陈居玲,夏娇彬

(1.南阳东方应用化工研究所,河南南阳473000;2.西安电子科技大学)

粉煤灰铝铁分离实验研究

肖景波1,吴怡然2,陈居玲1,夏娇彬1

(1.南阳东方应用化工研究所,河南南阳473000;2.西安电子科技大学)

粉煤灰中含有铝、铁等有价元素。在以湿法冶金工艺对其进行精细化、高值化综合利用时,实现铝、铁的有效分离是制得合格化合物的基本前堤。首先采用硫酸分解粉煤灰制得含铝、铁硫酸盐的酸浸出液,再将酸浸出液中Fe3+还原为Fe2+,然后以氨沉淀其中的铝。 对铝、铁分离工艺进行了深入研究。相关研究结果证明,在优化工艺条件下,铝沉淀率达到98.59%,铁共沉淀率被控制在1.24%,铝沉淀物中TFe质量分数为0.074%,铝、铁分离效果良好。

粉煤灰;铝、铁分离;湿法冶金

粉煤灰含有硅、铝、铁、钙、碳等有价元素,采用湿法冶金工艺对其进行综合利用制备高附加值化合物,如氧化铝、冰晶石、氟化铝、氢氧化铝[1-5]、氧化铁红、高纯氧化铁、水玻璃、白炭黑[6]、人造沸石[7]、镓、锗[8-9]等是近来年研究和关注的热点。而要实现对粉煤灰高附加值化综合利用,除了需要将其中的有价元素分解、浸出,还要进行有效分离,如硅与铝、铁、钙的分离,铝与铁的分离等,这是所制得化合物是否符合工业要求的最基本影响因素。为了解决粉煤灰综合利用中各有价元素的分离问题,实验对粉煤灰中铝、铁元素的分离工艺进行了研究。

1 实验部分

1.1 实验原理

以硫酸分解粉煤灰使其中的铝、铁元素溶出,经过滤实现铝、铁与硅的分离并收得含铝、铁硫酸盐的酸浸出液。然后对酸浸出液中的铝、铁进行分离。根据Al(OH)3、Fe(OH)3和Fe(OH)2溶度积常数及铝、铁在酸浸液中的浓度,计算铝、铁沉淀pH区间,得出Fe(OH)3沉淀区间为1.94~3.20;Fe(OH)2沉淀区间为7.06~8.95;Al(OH)3沉淀区间为3.69~4.89。

Al(OH)3开始沉淀与Fe(OH)3沉淀完全pH接近,受相关因素影响,分离过程二者共沉淀机率较高,铁、铝分离困难。而Al(OH)3与Fe(OH)2沉淀pH距离较大,二者容易分离,因此可考虑将酸浸液中Fe3+还原为Fe2+,再采用先沉铝后沉铁的方法对铝、铁进行分离。铝、铁分离效果取决于沉铝过程铁离子共沉淀的控制状态。

为控制铝沉淀过程中由局部碱性过强造成的铁共沉淀,确保反应的均衡性、稳定性,实验以碱性较弱的氨水为pH调节剂,以水为反应底液,采用氨水与还原后酸浸出液并流滴加的方法进行铝、铁分离实验,并对反应终点pH、并流滴加速度、氨水浓度(稀释比例)、反应温度、反应时间等因素对铝、铁分离效果的影响进行了考察。

1.2 分析方法

铝:EDTA返滴定法;铁:重铬酸钾容量法;镁:EDTA容量法。

2 实验结果与讨论

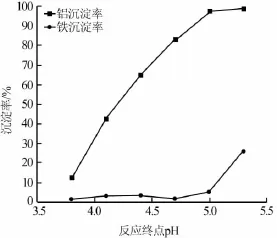

2.1 反应终点pH对铝、铁分离效果的影响

将还原后酸浸液与1+25稀氨水以并流方式加入底液中,控制加料温度为95℃,加料时间为60 min,保温时间为10 min。考察反应终点pH对铝、铁分离效果的影响,见图1。铝沉淀率随着pH升高而升高,在pH=5.0时达97.3%,继续提升pH铝沉淀率升幅趋缓。铁沉淀率在pH=5.0以下时变化不眀显,但5.0以上则突升,pH=5.3时铁共沉淀率高达25.7%。这是因为随着反应终点pH升高,与Fe2+开始沉淀pH接近,铁共沉淀率上升。实验发现,反应终点pH在5.0以上时,随着反应进行铝沉淀物逐渐显浅黄色,而在pH小于5.0时始终为灰白色。这是由少量Fe2+共沉淀所致。氢氧化亚铁为浅绿色,极易被空气氧化为深红色的氢氧化铁,而这种现象使铝沉淀显浅黄色。在pH小于5.0时,与Fe2+沉淀pH距离加大,几乎无氢氧化亚铁生成,所得沉淀物为氢氧化铝,因此始终显灰白色。化学分析结果证明,反应终点pH在5.0以上时,Fe2+沉淀率上升,所得沉淀物主要化学组成为铝,同时含有一定量铁,铝、铁分离效果不佳。因此,控制反应过程及终点pH在5.0以下,可以有效控制Fe2+共沉淀。

图1 反应终点pH对铝、铁分离效果的影响

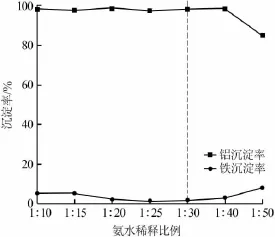

2.2 氨水稀释比例对铝、铁分离效果的影响

将还原后酸浸液与稀氨水以并流方式加入底液。控制加料温度为95℃,加料时间为60 min,反应终点pH略小于5.0,保温时间为10 min。考察氨水稀释比例对铝、铁分离效果的影响,见图2。氨水稀释比例在1∶20~1∶40时铝沉淀率在98%左右,但在1∶50时下降至85%;铁共沉淀率在1∶10~1∶20时逐渐变低,1∶20~1∶40时变化不大,继续增加氨水稀释比例铁共沉淀率升高,在1∶50时达7.90%。随着氨水稀释比例增大,反应料液体积增大,铝离子浓度降低,铝沉淀的pH随之增大。在氨水稀释比例为1∶10~1∶40时,铝沉淀完全pH在5.0以下,铝沉淀率变化不大,氨水稀释比例为1∶50时,铝沉淀完全pH升至5.2,在实验pH小于5.0条件下,铝沉淀率下降。因此,确定氨水最佳稀释比例为1∶20,在此条件下铝沉淀率为98.65%,铁共沉淀率为1.87%。

图2 氨水稀释比例对铝、铁分离效果的影响

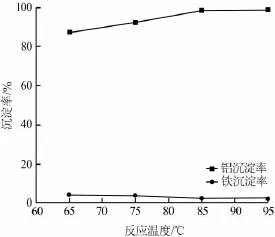

2.3 反应温度对铝、铁分离效果的影响

将底液升温至一定温度后将1+20稀氨水和还原后酸浸液并流加入底液,控制加料时间为60 min,反应终点pH略小于5.0,保温时间为10 min。考察反应温度对铝、铁沉淀率的影响,见图3。随着反应温度升高,反应速率加快,在相同时间、pH条件下,铝沉淀率呈上升趋势,铁共沉淀率则呈下降趋势。反应温度为65~85℃,铝沉淀率上升,铁共沉淀率逐渐下降,85℃以后铝沉淀率增势走平,铁共沉淀率降势趋缓。因此适宜的反应温度为85℃,此时铝沉淀率为98.60%,铁共沉淀率为1.26%。

图3 反应温度对铝、铁沉淀率的影响

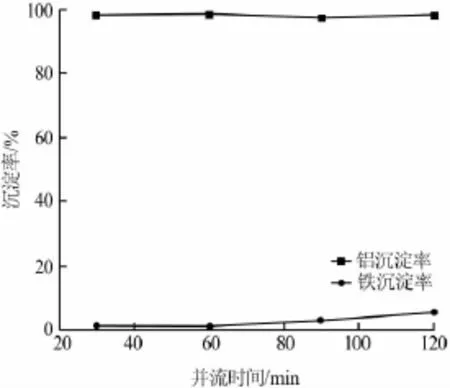

2.4 并流加料时间对铝、铁分离效果的影响

将底液升温至85℃后将1+20稀氨水和还原后酸浸液并流加入底液,控制反应温度为85℃,反应终点pH略小于5.0,保温时间为10 min。加料时间对铝、铁沉淀率的影响见图4。影响铁共沉淀率的因素主要有3个,一是铝沉淀过程受碱浓度、滴加速度、搅拌速度等因素影响所致的反应体系局部碱性过强,由此造成的氢氧化亚铁沉淀;二是反应过程反应体系与空气接触,部分Fe2+被逐渐氧化为Fe3+所致的氢氧化铁沉淀;三是所生成氢氧化铝对铁离子的化学吸附。并流时间延长,会增大二、三因素的影响,使体系中Fe2+被氧化、吸附的机率增大,造成铁沉淀率上升。从图4看出,并流时间对铝沉淀率的影响不大,实验条件下铝沉淀率为97.5%~98.5%;铁共沉淀率则随并流时间的延长逐渐增大,但在30~60 min时最小,在1.26%左右,在此条件下铝、铁分离效果较好。因此确定并流加料时间为30 min。在此条件下,铝沉淀率为98.59%,铁共沉淀率为1.24%。

图4 并流加料时间对铝、铁沉淀率的影响

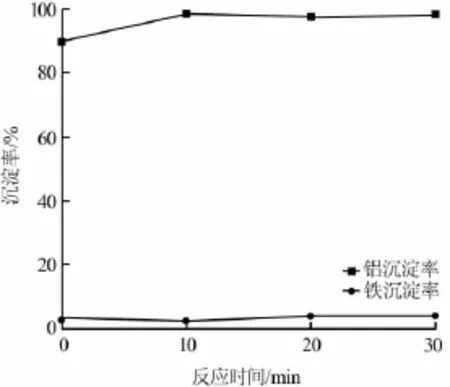

2.5 陈化时间对铝、铁分离效果的影响

将底液升温至85℃后将1+20的稀氨水和还原后酸浸液并流加入到底液中,并流时间为30 min,控制并流反应过程及反应终点pH略小于5.0,调整加料完毕后保温陈化时间并于陈化结束后过滤。考察陈化时间对铝、铁沉淀率的影响,见图5。从图5看出,并流加料结束,pH稳定到5.0后不做陈化处理立即分离,铝沉淀不完全,沉淀率仅为89.52%。在做陈化处理条件下,随陈化时间延长铝沉淀率上升,在陈化时间为10 min时为98.59%,再延长陈化时间铝沉淀率变化不大。铁共沉淀率则随陈化时间延长逐渐升高。此外,实验发现铝沉淀物随着反应时间的延长外观由灰白色逐渐变为浅黄色,且随着时间的延长颜色加深。因此,确定最佳陈化时间为10 min,此时铝沉淀率为98.59%,铁共沉淀率为1.24%。

图5 陈化时间对铝、铁沉淀率的影响

3 结论

以硫酸分解粉煤灰制得含铝、铁硫酸盐的酸浸出液,对其中的铁做价态调整后对铝、铁进行分离。实验确定最佳工艺条件:并流反应过程及反应终点pH略小于5.0、氨水浓度(稀释比例)为1∶20、反应温度(底液温度)为85℃、并流加料时间为30 min、并流结束后保温陈化时间为10 min。在优化工艺条件下,铝沉淀率为98.59%,铁共沉淀率为1.24%。所得铝沉淀物中w[Al(OH)3]=66.67%,w(TFe)=0.074%,铝、铁分离效果良好。

[1] 桂强,方荣利,阳勇福.生态化利用粉煤灰制备纳米氢氧化铝[J].粉煤灰,2004(2):20-22.

[2] 李来时,翟玉春,秦晋国,等.以粉煤灰为原料制备高纯氧化铝[J].化工学报,2006(9):2189-2193.

[3] 石振武.酸浸法提取粉煤灰中氧化铝的研究新进展[J].广东化工,2013,40(5):62-63.

[4] 黄杰明.非高温法提取粉煤灰中铝和硅的试验研究[J].电力环境保护,2002,18(2):28-29.

[5] 王文静,韩作振,程建光,等.酸法提取粉煤灰中氧化铝的工艺研究[J].能源环境保护,2003,17(4):17-19.

[6] 王平,李辽沙.粉煤灰制备白炭黑的探索性研究[J].中国资源综合利用,2004(7):25-27.

[7] 童军杰,房靖华,刘永梅,等.粉煤灰制取沸石分子筛的新进展[J].太原科技,2003(2):6-9.

[8] 范丽君,梁杰,石玉桥,等.粉煤灰中镓的浸出试验研究[J].粉煤灰,2012(2):10-12.

[9] 李样生,刘蓓,李璠,等.二酰异羟肟酸萃取法从粉煤灰中提取锗[J].现代化工,2000,20(8):34-36.

联系方式:nypengmei@126.com

Experimental investigation on separation of aluminum and iron in fly ash

Xiao Jingbo1,Wu Yiran2,Chen Juling1,Xia Jiaobin1

(1.Nanyang Oriental Applied Chemical Research Institute,Nanyang 473000,China;

2.Xi′an Electronic Science and Technology University)

The fly ash contains aluminum,iron,and other valuable elements.When making the related refined and high-value comprehensive utilization by the wet metallurgical process,achieving effective separation of aluminum and iron is the basic premise for producing qualified products.Aluminum-and-iron-sulfate contained acid leaching solution was firstly prepared through the decomposition of fly ash by sulfuric acid,then Fe3+in the acid leaching solution was reduced to Fe2+.Subsequently,aluminum was deposited by ammonia precipitation method.The aluminum and iron separation process was intensively investigated.The corresponding results confirmed that under the optimized conditions,the precipitation rate of aluminum reached 98.59%,the Fe coprecipitation rate was controlled at 1.24%,and the TFe mass fraction in aluminum deposits was 0.074%,indicating the good separation effect by this process.

fly ash;aluminum and iron separation;wet metallurgical process

TQ138.11

A

1006-4990(2017)01-0046-03

2016-07-22

肖景波(1962— ),男,高级工程师,专业从事湿法冶金工艺及工业废弃物综合利用研究,已发表论文10余篇。