抗高载荷复合玻璃生产工艺

2017-06-01曾炜炜吴贲华王银茂高国忠

曾炜炜,杨 娟,吴贲华,王银茂,高国忠

(1. 江苏大学 材料科学与工程学院,江苏 镇江 212013;2. 江苏铁锚玻璃股份有限公司 , 江苏 海安 226600)

抗高载荷复合玻璃生产工艺

曾炜炜1,杨 娟1,吴贲华2,王银茂2,高国忠2

(1. 江苏大学 材料科学与工程学院,江苏 镇江 212013;2. 江苏铁锚玻璃股份有限公司 , 江苏 海安 226600)

抗高载荷复合玻璃即防砸玻璃,是将两片或两片以上玻璃用透明黏结材料牢固黏合而成的复合玻璃制品,具有很强的抗冲击和抗贯穿性能。针对抗高载荷复合玻璃生产工艺中的主要环节——化学钢化工艺、合片、高压釜工艺进行设计,在此基础上得到整体的生产流程,并用于实际生产指导。最终得到的抗高载荷复合玻璃性能较好,典型产品的厚度下降到4.5 mm,并且性能完全满足公安部防砸复合玻璃A级要求。

抗高载荷;防砸玻璃;夹层玻璃;生产工艺

抗高载荷冲击玻璃,俗称防砸玻璃,又称夹层玻璃,是把透明黏结材料夹在两片或两片以上玻璃之间。夹层玻璃的单片玻璃类型有普通平板玻璃、吸热玻璃、热弯玻璃、钢化玻璃、半钢化玻璃、钢模玻璃等。最常用的中间层有机材料是聚乙烯醇缩丁醛(PVB)。用PVB弹性胶片把脆性玻璃相黏结,可以让夹层玻璃具有抗高载荷冲击性能,破碎时具有很高的安全性能[1]。当前应用较多的生产夹层玻璃的工艺是PVB 胶片法和灌浆法,俗称干法和湿法。用PVB 膜片作为夹层材料的干法是生产夹层玻璃的主流办法,采用这种方法生产的夹层玻璃约占总产量的98.5%[2]。本产品主要是采用优化后的化学钢化工艺和PVB胶片法制成的,本文重点对抗高载荷复合玻璃生产工艺中的主要环节——化学钢化工艺、合片、高压釜工艺进行设计,在此基础上得到整体的生产流程,并用于实际生产指导。

1 化学钢化工艺设计

利用玻璃表面离子迁移和扩散特性,玻璃表面层的组合物(通常在几十微米)被改变,即改变几十微米以内厚度的玻璃表面层区域的成分,这一改变可以在玻璃的表面形成压力层,使其表面的微裂纹消失,以达到提高玻璃抗冲击强度和抗弯强度的目的,这种技术被称为玻璃的化学钢化[3]。具有较高强度的化学钢化玻璃就是利用这种技术得到的。而想要提高钢化玻璃的力学性能,并保证化学钢化后玻璃结构的均匀性和稳定性,优化玻璃的化学钢化工艺条件是一条有效途径[4]。

1.1 化学钢化工艺的优化

为了提高钢化玻璃的力学性能,并保证化学钢化后玻璃结构的均匀性和稳定性,在现有工艺基础上,对单片玻璃的化学钢化工艺进行优化。

1.1.1 钢化温度和时间

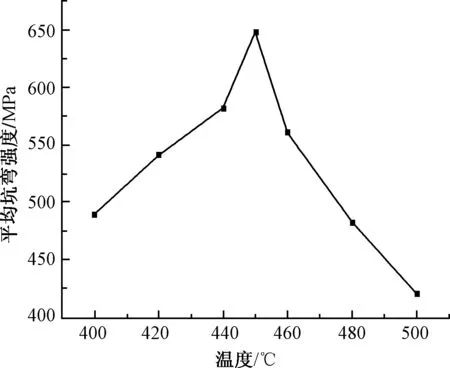

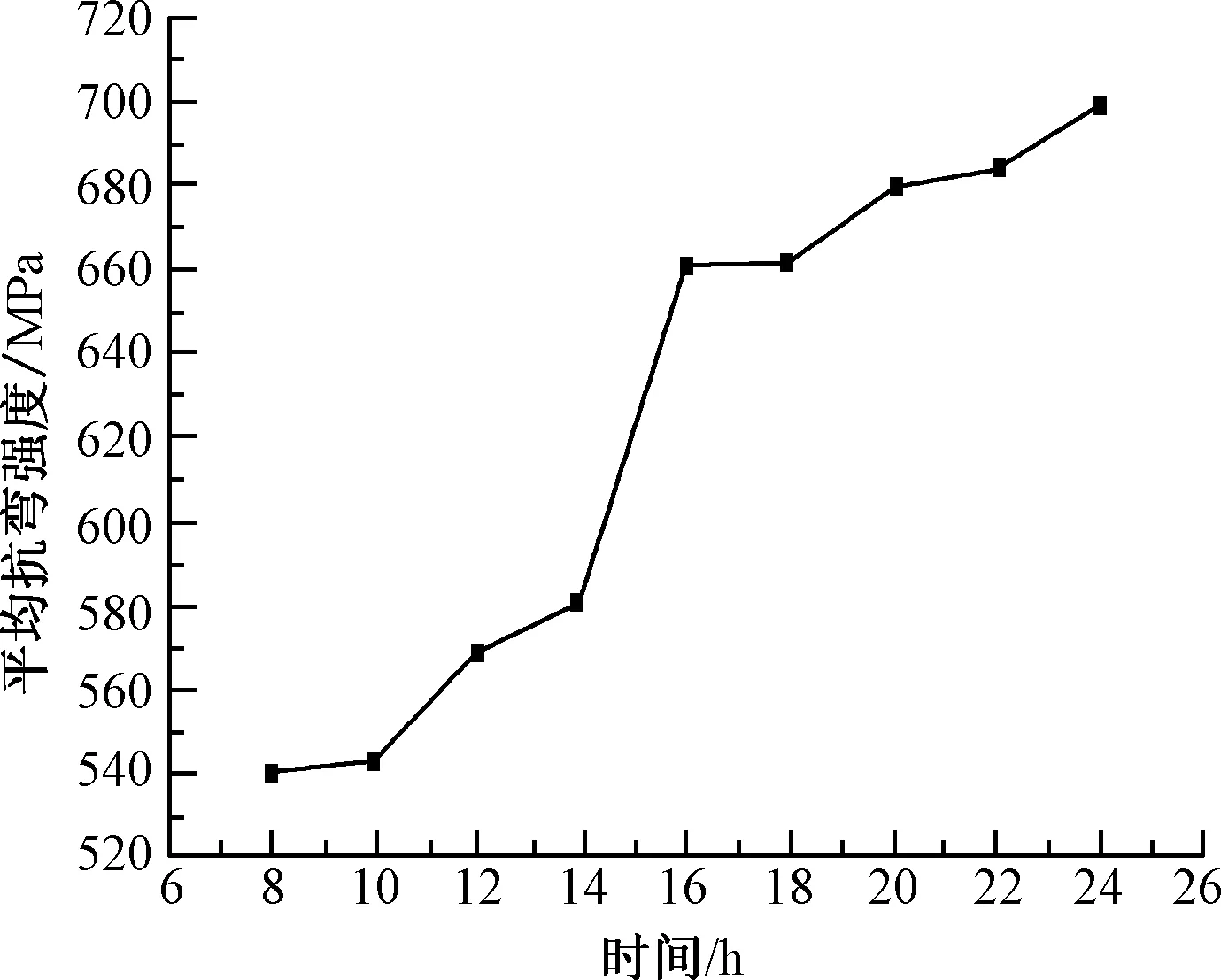

考虑实验室操作与生产实际的差别,在原有化学钢化方案的基础上,考察钢化温度、时间对钢化玻璃平均抗弯强度的影响,具体工艺参数调节及结果详见图1,图2。由图1可见,在钢化时间保持15 h不变的条件下,随处理温度的升高,玻璃抗弯强度逐渐增大,并出现最大值(450 ℃,649 MPa),然后逐渐减小。根据离子扩散动力学的原理,高温有利于离子交换,但是超过应变点会导致玻璃产生结构弛豫,发生应力松弛,影响玻璃的钢化强度。图2则保持钢化温度为450 ℃,随着处理时间的延长,玻璃抗弯强度逐渐增大,当时间延长至24 h,抗弯强度可达700 MPa。单位面积中的离子交换总量随交换时间的增加而增加,但增加率逐渐衰减,所以延长处理时间不会明显提高化学钢化玻璃强度。同时考虑实验操作的可行性,选择16 h作为后续研究的处理时间。

图1 不同钢化温度下所得玻璃平均抗弯强度

图2 不同钢化时间所得单片玻璃平均抗弯强度

1.1.2 盐浴配方

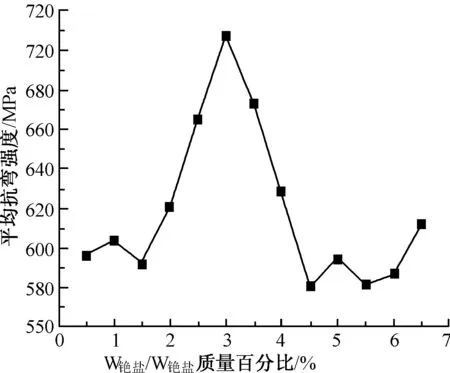

改变盐浴配方,增加适量的Cs+,进一步提高钢化玻璃的力学性能。实验保持钢化温度450 ℃,时间16 h不变,改变盐浴组成,将玻璃置于一定比率的铯钾熔融盐配方中(详见图3)。高温下玻璃网络膨胀,在浓度梯度的作用下,熔盐中的铯离子和钾离子与玻璃表面的钠离子发生交换,半径较大的铯离子和钾离子进入玻璃表面占据钠离子的位置,在玻璃表面形成压应力。与未经处理的玻璃原片和在纯钾熔融盐中进行交换后的玻璃相比,添加Cs+后的玻璃抗弯强度和稳定性明显增加,如图3所示,当W铯盐/W钾盐质量百分比为3.0%时,单片化学钢化玻璃平均抗弯强度达到708 MPa,其可能的原因是适量的铯离子使得表面压应力增高,与内部张应力达到最佳平衡状态。

图3 不同铯盐含量所得钢化玻璃的平均抗弯强度

1.2 化学钢化工艺流程

化学钢化工艺流程图如图4所示。

图4 化学钢化工艺流程图

2 合片及高压釜工艺

2.1 合片工艺

夹层玻璃的合片工艺,即在两层玻璃之间夹一层PVB膜片,经初压及蒸压釜的高温高压处理,彻底排除叠片中的气体,并使玻璃与PVB膜片完全胶合,形成安全性和绝热性都很高的玻璃制品[5-6]。江苏铁锚玻璃有限公司生产的一种新的超薄防砸玻璃复合型,不同于常见的防砸玻璃。这家公司通过改进玻璃化学钢化和合片工艺,获得了厚度仅为4.5 mm的超薄防砸玻璃。在化学钢化过程中,采用新研制的含铯离子钢化剂,提高了钠离子、钾离子的交换速度,明显提高了玻璃的抗弯强度,单片玻璃的抗弯强度稳定提高,约为600 MPa。在合并过程中,摒弃常用的防砸胶,在高压釜中把钢化玻璃直接与胶片合片,制造的产品厚度低、质量优,达到了A级防砸复合玻璃要求,拓展了防砸玻璃的应用领域。

2.2 高压釜工艺

夹层玻璃生产的最后一步即高压釜工艺是最关键的。产品质量取决于工艺所设定的温度、压力和时间[7]。首先,把初步黏合的半成品玻璃逐片隔离,放入高压釜。然后,关紧高压釜门,确保不漏气后升温,待温度升高到50~80 ℃时,对高压釜充气加压,待釜内气压达到0.7~0.8 MPa时,充气暂停,此举的目的是使夹层玻璃中间的空气溢出。待高压釜内温度升到120~140 ℃后停止加热并保持恒温,此时,对高压釜进行二次充气加压,釜内压力达到1.1~1.3 MPa后停止。高压釜内环境保持恒温恒压1~1.5 h 后,开始降温,温度降至50 ℃后,对高压釜排气降压至釜内空气排净,至此夹层玻璃生产完成,打开高压釜门,推出玻璃并检查,挑出合格品,把四周多余的胶处理干净,将存在气泡、脱胶等现象的瑕疵产品修补处理后再次进釜。另外,依据玻璃的厚度调整高压釜内温度、压力等参数,恒温恒压的时间应随玻璃厚度的增加而相应地延长[8]。

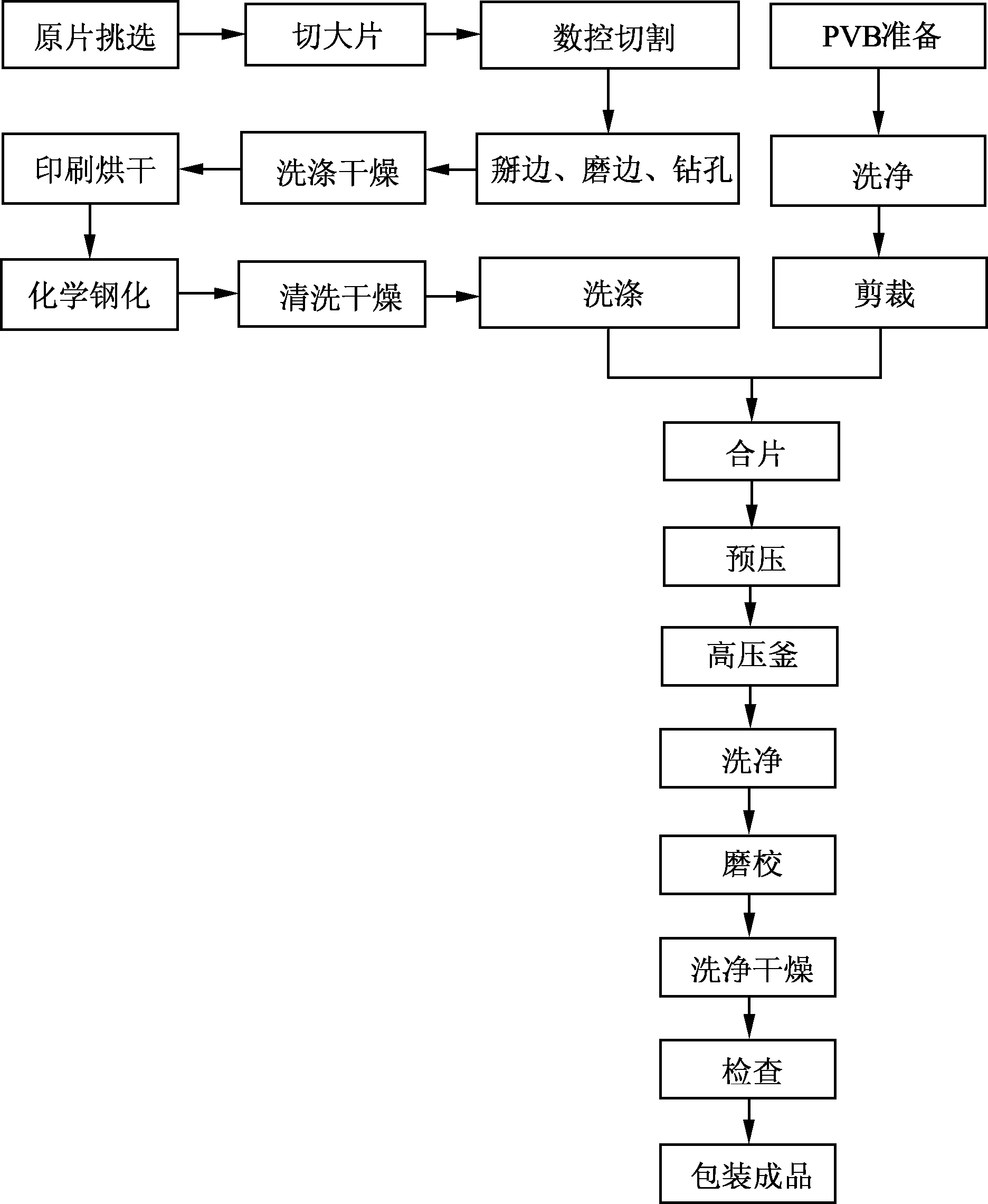

2.3 合片及高压釜的工艺流程

抗高载荷复合玻璃的工艺流程图如图5所示。

图5 抗高载荷复合玻璃生产工艺流程图

3 结束语

1) 改进钢化剂配方,采用新研制的含铯离子钢化剂,优化了化学钢化技术,生产得到的单片化学钢化玻璃的抗弯强度显著提高,并且它的抗弯强度稳定提高至600 MPa。

2) 优化了抗高载荷复合玻璃的结构,以PVB膜为中间层,再加上单片玻璃良好的性能,厚度只有4.5 mm,达到国际先进水平,并且完全满足防砸复合玻璃A级要求,大大拓展了其应用领域。

3) 制定了抗高载荷玻璃的生产工艺流程,可以用于指导实际生产。

[1] 施晟.建筑夹层玻璃的安全性能[J].上海建材,2001(2):26-27.

[2] 周鑫,周潮,卢燕霞.浅谈防砸复合玻璃的应用状况与趋势[J].中国安防,2014(24):106-110.

[3] 郑思辉,杨娟,吴贲华,等.防砸复合玻璃的应用和发展前景[J].成都工业学院学报,2015(2):64-66.

[4] 陆刚.玻璃的功用特点及其应用发展[J].玻璃与搪瓷,2011,39(2):30-35.

[5] 冷国新,任立军.夹层玻璃的特性与应用[J].玻璃,2003,30(1):56-57.

[6] 孟兴蛟.夹层玻璃关键生产工艺探讨[J].建材发展导向,2015,13(4):42-45.

[7] 孙叠文.浅析夹层玻璃生产工艺[J].玻璃,2015,42(7):37-40.

[8] 唐辉,张晓春,方瑞萍.夹层玻璃的制造工艺及其生产和能源效率[J].玻璃与搪瓷,2014,42(3):33-38.

〔责任编辑: 卢 蕊〕

Production process of composite glass with high shock resistance

ZENG Weiwei1,YANG Juan1,WU Benhua2,WANG Yinmao2,GAO Guozhong2

(1. School of Materials and Science Engineering, Jiangsu University, Zhenjiang 212013;2. Jiangsu Anchor Glass Limited Share Ltd., Haian 226600, China)

Composite glass with high shock resistance is known as anti-smashing glass or anti-laminated glass commonly. It is a composite glass product, composed of two or more than two glass plates bonded by transparent adhesive material. It has a high resistance to shock and throughout. The purpose to write this article is to design the chemical tempering process, engaging process and autoclave process which are the main parts of the production process of composite glass with high shock resistance. The whole production process based on the design is used for the guidance of actual production. The performance of produced composite glass is better than before and fully meeting the A-level requirements of anti-smashing composite glass stipulated by the Ministry of Public Security. At the same time, the thickness of the typical products has decreased to 4.5 mm.

high shock resistance; anti-smashing glass; laminated glass; process of production

2016-10-08

江苏省产学研联合创新资金——前瞻性联合研究项目(BY2014123-01);高速轨道车用轻质防火玻璃的定量灌注成套技术研发——科技支撑计划工业部分(BE20141854)

曾炜炜(1991—),女,江苏南通人,硕士生,主要从事无机功能材料研究;杨 娟 (1974—),女,江苏镇江人,教授,主要从事无机功能材料研究。

TQ171.6

B

1008-8148(2017)01-0051-03