超大型集装箱船低压配电系统设计

2017-06-01傅晓红陆士平谢宋清周祎隆

傅晓红,陆士平,谢宋清,周祎隆,夏 骏

(中国船舶及海洋工程设计研究院,上海 200011)

电气与自动化

超大型集装箱船低压配电系统设计

傅晓红,陆士平,谢宋清,周祎隆,夏 骏

(中国船舶及海洋工程设计研究院,上海 200011)

随着集装箱船的大型化发展,传统的 AC220V低压配电网络已不能满足船舶大型化带来的用电需求。针对低压配电系统面临越来越严峻的电压降问题,对超大型集装箱船低压配电系统进行技术和经济性分析,根据超大型集装箱船“双岛”船型布局的特点提出一种分布式低压配电网络架构。对传统式和分布式2种低压配电网络架构进行对比分析,在减小电缆压降、缓解电缆通道拥堵和降低人工成本方面进行计算与分析。经实船验证,分布式低压配电系统能有效解决电压降和电缆通道拥堵等问题。分布式系统是超大型集装箱船低压配电系统设计的一种有效尝试,可为今后超大型集装箱船低压配电系统设计提供参考。

电气工程;超大型集装箱船;低压配电系统;分布式系统

0 引 言

近年来,集装箱船大型化、超大型化已成为一种趋势,干线集装箱的大型化为班轮公司带来的规模化效益逐步显现,越来越多的航运公司开始订购装箱量超过10000TEU的超大型集装箱船[1]。我国目前在建且具有自主知识产权的超大型集装箱船的装箱量为18000TEU,处于开发阶段的超大型集装箱船的装箱量超过22000TEU。如此大型的集装箱船具备载运数量众多的冷藏集装箱的能力,电站庞大,配电网络复杂。考虑到电网的安全性和可靠性,需作对配电网络架构设计深入研究。

1 集装箱船配电系统设计

1.1 中小型集装箱船配电系统分析

考虑到设备布置及装货便利等因素,中小型集装箱船普遍采用“单岛”式构造,即上层建筑位于机舱正上方。从实船电气设备的空间分布情况来看,主发电机组布置在机舱区域,AC220V配电板作为主配电板的组成部分与主配电板一起布置在机舱集控室内;上层建筑内集中了绝大部分的单相低压用电设备和照明设备,且装载冷箱的货舱内有局部照明。因此,此类集装箱船的配电系统均采用传统的“辐射型”网络架构[2](见图1)。

图1为某型4800TEU集装箱船的配电系统单线图,此类配电系统的特点是离主配电板越“远”的供电节点电压降越大,尤其是 AC220V配电系统的压降较为明显。对于箱位较少、主尺度不大的中小型集装箱船来说,空间距离造成的“电气距离”并不大,低压AC220V配电系统的最大压降基本上在设备所能承受的范围内,设备依然能正常运行。极少数远离配电板的设备(如艏部前桅上的设备)通过加大电缆线径也能明显减小电压降幅度,保证设备正常运行。

“辐射型”配电网络的另一个特点是机舱与上层建筑之间的电缆通道内电缆数量众多,所有上层建筑内设备的供电均来自于机舱。但是,由于上层建筑在机舱正上方,电缆通道内的拥堵问题在“单岛”式构造的中小型集装箱船上并不突出。

1.2 超大型集装箱船低压配电系统设计

1.2.1 传统低压配电网络

超大型集装箱船一般设计有众多冷藏集装箱(一般为1000~1600FEU)箱位,普遍采用“双岛”[3-4]式构造及6.6kV/440V/220V 的三级配电网络,电站容量超过10MW(见图2)。

但是,中压电站及配电系统仅解决了主干电网存在的短路容量过大和电缆线径过粗等问题。对于低压AC220V配电网络来说,船舶主尺度不断增大带来的输配电问题更加突出,中压电站并不能有效解决低压AC220V配电系统存在的问题。尤其是超大型集装箱船“双岛”式船体构造的产生(即上层建筑位于船舶中前部,不再与机舱垂直布置),使得上层建筑内电气设备的AC220V电压降及抗扭箱(贯穿整个船体的通道)中的电缆拥堵问题更为严峻。

为更直观地反映这种变化,这里给出“双岛”式构造的18000TEU集装箱船的2个末端负载的压降实例,采用传统低压电网架构(见表1)。

图1 传统“辐射型”配电网络架构

图2 传统三级配电网络架构

表1 传统低压电网架构下的电压降

AC220V网络的电压降计算式[5]为

式(1)中: uΔ为线路百分比电压降,%;R为电缆 20℃时的电阻,Ω/km,此处根据某种电缆样本,取值20;I为负载线电流,A;L为电缆长度,m;S为电缆截面积,mm2。分路电缆内流经电流1.9A为加权平均值。

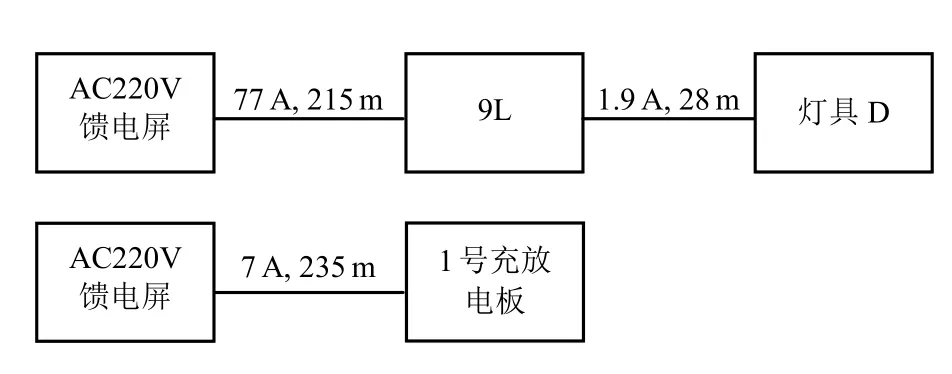

表1中,灯具D为2×40W荧光灯,所在照明分路为9L6,分路实际载流量为2.78A,上级馈电装置为9L照明分电箱,9L照明分电箱与AC220V馈电屏间的电缆长度为215m,9L照明分电箱的总进线电流为77A,灯具D经过9L6分路后通过9L进入集控室的AC220V馈电屏(见图3)。灯具D与9L分电箱间的电缆长度为 28m。根据以上数据,计算得到从AC220V主配电板至灯具 D的总电压降百分比为9.25%。表1中1号充放电板的电压降计算方法与灯具D相同,该回路总电压降百分比为11.96%。

图3 灯具D及充放电板馈电线路

由表1可知,这2项终端负载的总电压降数值偏大,无法满足船级社关于稳态电压降≤6%的规定(各船级社均有此类条款)。因此,若继续保持传统配电网络架构不变,则需要修改电缆规格,加大电缆线径。以表1中的2个回路为例,若以≤6%电压降作为限制条件,则2个回路的分路电缆线径必须增大到70mm2和6mm2。当然,对于灯具D所在回路,也可通过同时放大总线和分线电缆线径来降低压降。

由此可见,对于“双岛”式构造或舯部以前布置较多低压电器的船舶,传统型电网架构带来的电缆消耗较大,不利于造船成本的控制。此外,“双岛”式超大型集装箱船的抗扭箱内敷设有轮机管系和电缆托架,但抗扭箱空间通常设计得较为狭窄,电缆托架的布置困难较大,大截面穿舱件开孔不易定位,放样平衡工作量庞大,敷设电缆作业制约因素较多。

这里以某型18000TEU集装箱船为例进行分析,其船体横剖面见图4。

图4 某型18000TEU集装箱船船体横剖面

该船抗扭箱通道宽2.6m,高约10m,托架烧焊在内侧壁上,高低压电缆分别布设在不同的导板层上,动力电缆与信号电缆的间隔>50mm,船厂排线采用多层组合托架形式,托架面宽度为800mm。经初步估算,若采用传统低压配电网进行馈电,则左右两侧通道内有约60000mm2的电缆量,是实船通道内电缆总量的120%(实船采用分布式配电架构)。这无疑会给本已困难重重的电缆敷设工作带来更大的压力,且现场施工时大截面、长距离的电缆排布需要更多的人力和物力成本。

1.2.2 分布式低压配电网络

针对传统配电网络架构带来的电压降和电缆拥堵等问题,某型“双岛”式18000TEU集装箱船采用了低压配电网络“分区馈电”的模式,即分布式配电系统(见图5)。

与传统低压配电网相比,分布式网络架构最大的不同在于多设置了2个主变压器和1个AC220V馈电屏。该馈电屏与集控室内的主配电板分开布置,安放在“前岛”(上层建筑)下方的冷箱变压器室内,供电范围涵盖“前岛”、舯部以前的货舱及周边区域的照明和其他低压电气设备。为保证供电安全,使用 2台容量为200kVA的变压器互为备用,并分别从主配电板1号AC440V馈电屏和2号AC440V馈电屏取电,2个进线开关带机械联锁。从实船配电情况来看,绝大多数分路电缆长度的减少量超过150m,这一变化对控制电压降和压缩电缆长度均十分有利。这意味着原来需要从艉部机舱穿越抗扭箱进入“前岛”的电缆转变为主配电板与艏部1号和2号主变压器之间的电缆,抗扭箱内的电缆数量急剧减少,通道拥堵情况得到大幅度改善。

在成本投入方面,变压器和馈电屏的增加会使采购成本有所上升,但与减少的电缆用量和人工成本相比,低压配电系统总成本反而会下降。值得一提的是,采用分布式电网架构之后上层建筑及舯部以前货舱区域的电压降问题得到了根本上的解决。为便于对2种网络架构进行比较,仍以灯具D和1号充放电板回路作为研究对象,采用分布式低压配电网络架构(见表2)。

图5 分布式低压配电网络架构

表2 分布式低压配电网络电压降计算

表2中,灯具D的最后分路保持不变,9L照明分电箱改由AC220V艏部配电板取电,总进线电流维持77A不变。根据实船放样,在模型空间中得到灯具D与9L之间的距离为28m,9L与AC220V艏部配电板之间的距离为76m,这些电缆长度已考虑接线预留量等因素。根据这些数据,得到从配电板至灯具的总电压降百分比为3.69%;而1号充放电板的电压降百分比为4.63%。这2组数据表明,采用分布式配电设计后这2个负载终端的电压均能满足规范对配电系统电压降的要求,可更好地保证设备正常运行。

2 结 语

目前我国自主研发的超大型集装箱船的装箱量已超过20000TEU,综合经济技术等因素,集装箱船大型化趋势日益明显,配电系统设计的优化和创新只有紧跟发展趋势才能为20000TEU以上的巨型集装箱船提供安全、稳定的电力供应。环形配电网络和母排供电技术的进一步研究和应用将为集装箱船电力系统设计带来更大的发展。

[1] 侯立平. 节能型集装箱船型研究[J]. 船舶与海洋工程,2013, 29 (3)∶ 27-29.

[2] 施亿生,谢绍惠. 船舶电站[M]. 武汉:长江船舶设计院,1981.

[3] 徐敏,王旌生. 超大型集装箱船特殊布置结构直接建模计算评估法[J]. 船舶与海洋工程,2014, 30 (3)∶ 53-56.

[4] 余建伟,尹逊滨. 9200TEU集装箱船稳性研究[J]. 船舶标准化工程师,2013 (4)∶ 41-44.

[5] 中国船舶工业集团公司,中国船舶重工集团公司,中国造船工程学会. 船舶设计实用手册(电气分册)[M]. 3版. 北京:国防工业出版社,2013.

Design of Low Voltage Power Distribution System for Very Large Container Ship

FU Xiao-hong,LU Shi-ping,XIE Song-qing,ZHOU Yi-long,XIA Jun

(Marine Design & Research Institute of China, Shanghai 200011, China)

With the development of large scale container ships, the traditional AC220V low voltage power distribution network can no longer meet the requirements of very large vessel, and the problem of voltage drop is becoming more and more serious. Therefore, technical and economical analysis on the low voltage power distribution of Very Large Container Ship (VLCS) is carried out, and a distributed low voltage power distribution network framework is proposed based on the “twin islands” arrangement of VLCS. Comparison and analysis on the traditional and the distributed low voltage power distributions network frameworks are performed in detail with calculations on the reduction of cable voltage drop, alleviation of cable channel congestion and reduction of manual cost. The trial onboard validates that the distributed type of low voltage power distribution system can effectively solve the problems of voltage drop and cable channel congestion, which could be referred by the subsequent low voltage power distribution system design for VLCS. Key words: electrical engineering; very large container vessel; low voltage power distribution system; distributed system

U674.13+1;U665

A

2095-4069 (2017) 02-0035-05

10.14056/j.cnki.naoe.2017.02.006

2016-01-06

工信部高技术船舶科研项目(工信部联装[2016] 25号)

傅晓红,女,高级工程师,1979年生。2004年上海交通大学电力系统及其自动化专业硕士研究生毕业,现从事船舶电气设计工作。