制动器热磨损分析方法研究

2017-05-30杨磊范健文崔庭琼

杨磊 范健文 崔庭琼

摘要:制动器的热磨损是直接影响到车辆的安全性,通常采用有限元法和试验法来研究制动过程中的热磨损,本文阐述了在热磨损研究过程中使用的方法。

关键词:制动器;磨损;数值分析;制动安全

2 有限元法

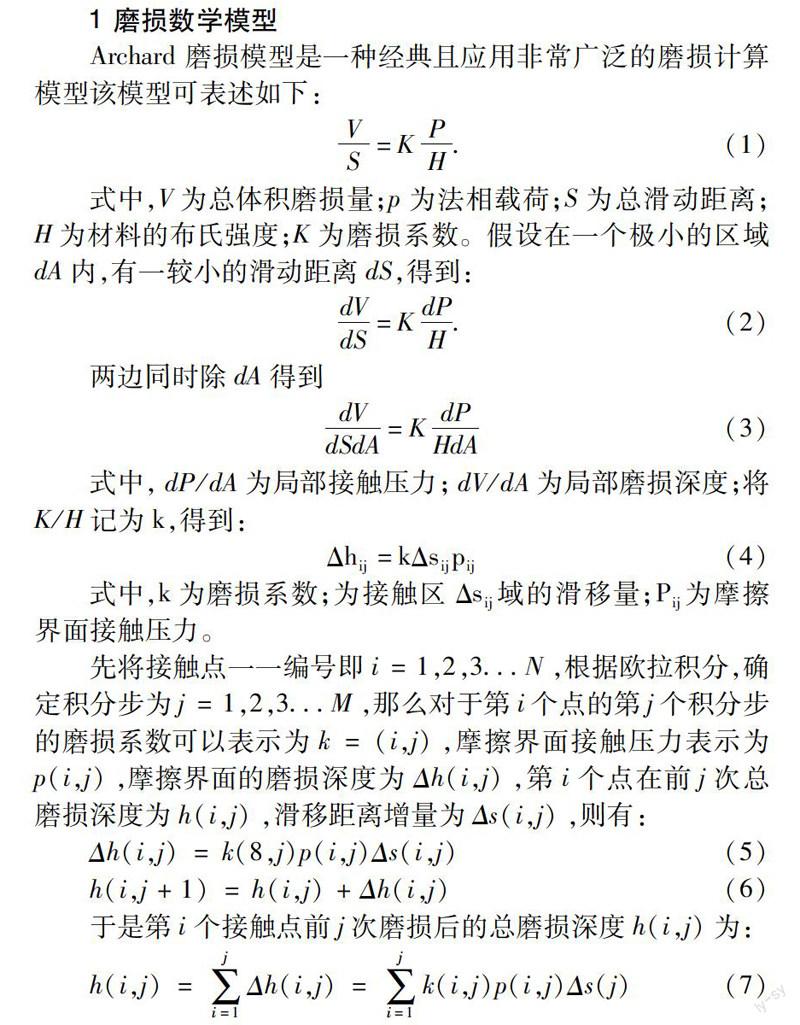

有限元法可以全面地展示磨损过程,其研究可分为直接法和后处理法两类[1]。直接法通过对模型赋予材料属性,设定初始参数,定义磨损单元,模拟磨损的整个过程。图1 有限元分析流程图由于每次磨损后,下一次的磨损初始状态是不断变化的,需要通过单元级别嵌入来实现。对于线性 Archard 磨损模型[2]或改进的 Archard 模型进模型[3]进行直接法分析,分析步骤如图1所示。

后处理法是在已得到的有限元结果的基础上,对模型进行网格位置的调整,再分析调整后所得到的结果[48]。

3 实验法

有限元方法虽然能够较好的模拟大多數磨损过程,然而,其分析模型一般来说是相对简单的摩擦系数为常数的模型,而实际的制动过程中影响因素较多,摩擦系数随着磨损状态的改变不断变化。因此有限元法在分析磨损过程中存在一定的局限性,实验法能够更加准确的分析磨损情况。

根据实验目的、实验方法和设备一般把磨损实验分为小样试验、台架试验和道路使用试验三种。

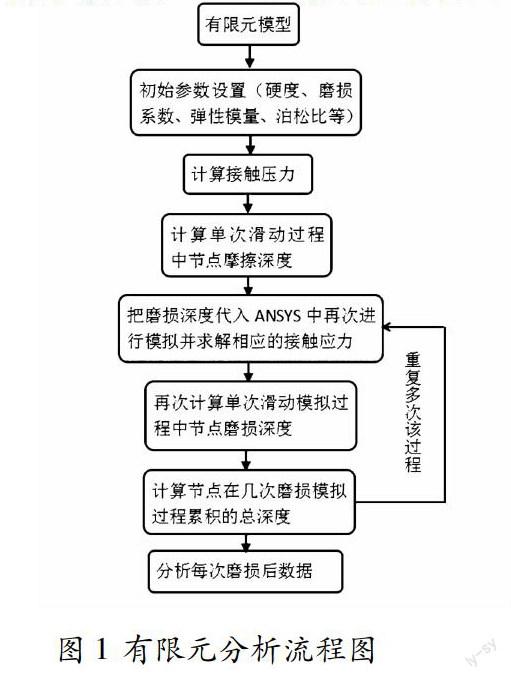

磨损试验机由图2所示部件组成。试验机在试验时存在两种状态,第一种,当摩擦盘与对偶刚片两者之间没有摩擦力时,是处于分开状态,此时摩擦盘将按照之前的速度转动,对偶盘保持静止状态。第二种,当摩擦盘在外力的作用下压向对偶钢片时,产生摩擦力,随着试验时间的增长,摩擦盘最终停止转动,制动过程结束,控制装置记录实验数据。

台架试验利用实物原型作为测试对象,在磨损性能测试的基础上,进一步考察摩擦副结构的合理性、试验数据的重现性和在模拟实际工况条件下摩擦件的可靠性[9]。其试验设备是各种专用台架试验机。典型的台架试验有Krauss试验和惯性台架试验。Krauss试验基于盘式摩擦副的制动力矩与压力成正比的特性,对制动衬片进行多次高温热衰退和冷却恢复试验,并收集数据,计算工作摩擦因数、最大摩擦因数、最小摩擦因数、冷摩擦因数、衰退摩擦因数,考察温度升降过程中摩擦因数的变化。惯性台架试验利用飞轮对制动器进行加载并测得制动过程各种特性,工况模拟条件接近实际,惯性台架试验是制动器和摩擦材料性能综合测试中最权威的试验[10]。

4 结论

制动器摩擦磨损是一个非常复杂的过程,受到材料固有因素和外在因素的影响。可以通过数值法和小样试验法对磨损进行分析,随着摩擦学性能研究的不断深入,探索更多的减少热磨损的新技术。

参考文献:

[1]HEGADEKATTE V,HUBER N,KRAFT O.Finite element based simulation of dry sliding wear[J].Modelling and Simulation in Materials Science and Engineering,2005,13(1):5775.

[2]ARCHARD J F.Contact and rubbing of flat surfaces[J].Journal of Applied Physics,1953,24(8):981988.

[3]MOLINARI J F,ORTIZ M,RADOVITZKY R,et al.Finiteelement modeling of dry sliding wear in metals[J].Engineering Computations(Swansea,Wales),2001,18(34):592609.

[4]CANTIZANO A,CARNICERO A,ZAVARISE G.Numerical simulation of wearmechanism maps[J].Computational Materials Science,2002,25(12):5460.

[5]LIM S C,ASHBY M F.Wearmechanism maps[J].Acta Metallurgica,1987,35(1):124.

[6]YAN W Y,O'DOWD N P,BUSSO E P.Numerical study of sliding wear caused by a loaded pin on a rotating disc[J]. Journal of the Mechanics and Physics of Solids,2002,50(3):449470.

[7]STALINMULLER N,VAN K D.Numerical simulation of the sliding wear test in relation to material properties[J].Wear,1997,203:180186.

[8]CHRISTOFIDES C,MCHUGH P E,FORN A,et al.Wear of a thin surface coating:Modelling and experimental investigations[J].Computational Materials Science,2002,25(12):6172.

[9]王鐵山,曲波,等.汽车摩擦材料测试技术[M].长春:吉林科学技术出版社,2005.

[10]赵小楼,王铁山,等.汽车摩擦材料摩擦磨损性能试验的现状与发展[J].润滑与密封,2006,182(10):200203.

基金:广西高等教育创优计划教学相关项目——自治区级创新创优教育改革示范专业