曲轴加工工艺对主轴颈跳动的潜在影响分析

2017-05-30黄海

黄海

摘 要:主轴颈是发动机曲轴的重要特征之一,主轴颈跳动直接影响到曲轴工作时的稳定性,进而影响发动机的工作性能。在主轴颈的车削、磨削加工过程中,主轴颈跳动不仅受到设备方面的影响,如设备夹爪对中度、中心支架推出度和抬起度、主轴跳动等,此外还与曲轴工艺布局有较大的关系。对某公司四缸发动机曲轴工艺进行分析,优化工艺布局,验证工艺布局对主轴颈跳动的影响,减少跳动值,提升曲轴运转稳定性。

关键词:曲轴:主轴颈跳动:加工工艺:优化

1 引言

曲轴是发动机三大部件之一,其工作环境很差,根据实际需求,对主轴颈跳动提出了很高的要求,曲轴轴颈跳动超差会加剧轴瓦磨损,严重影响发动机的性能,最终导致发动机失效。

造成主轴颈跳动超差的因素有很多,一个是设备因素,如卡爪对中度、中心支架、主轴跳动超差等,另一个是加工工艺不合理。某公司的四缸曲轴的加工工艺流程为:粗基准加工一粗车、拉、铣、钻一滚压一精基准加工一精磨一精车一动平衡一抛光,该工艺流程中对主轴颈跳动有影响的工序为:

1.1 精基准加工

1.2 精磨主轴颈

1.3 精车止推面

其中精磨主轴颈工位产生的跳动为设备本身的精度或者故障造成,而前工序精基准加工和后工序精车止推面两个工序则是因为中心孔圆度公差设定、工艺布局不合理导致主轴颈跳动增大。本文对以上两个原因进行详细说明。

2 加工工艺

2.1 精基准加工工序

精基准加工工序以第1、5主轴颈为圆周方向基准、止推面为轴向基准加工中心孔,主要控制中心孔圆度、位置度、直径等,见图1。

2.2 精车止推面工序

精车止推面工序以第1、5主轴颈圆周定位、中心孔轴向定位,夹紧芯轴驱动车止推面,保证止推面的垂直度、粗糙度、宽度等,见图2。

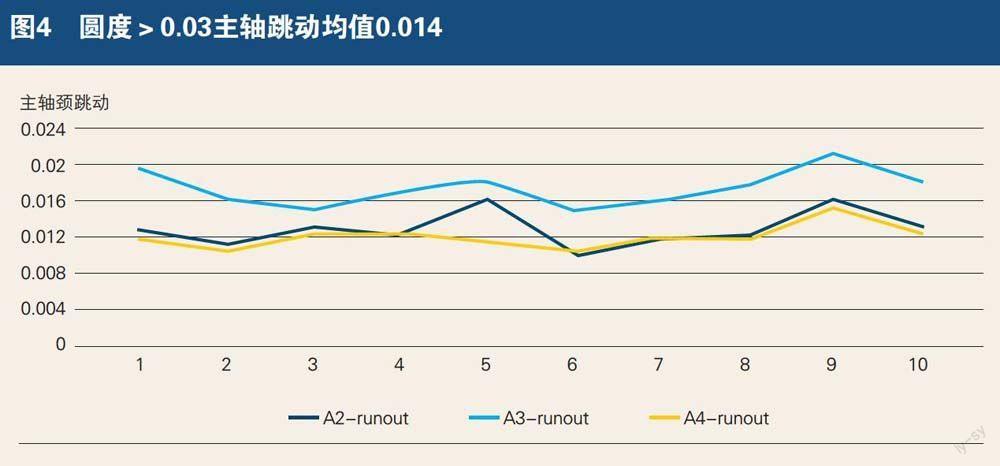

3 精基准加工工序影响

精基准加工工序主要加工曲轴中心孔,以作为后续加工的定位基准,所以其尺寸精度对后续加工的形位公差有着决定性的影响,包括主轴颈跳动。某公司的加工工艺中曲轴中心孔在精加工后圆度无要求,经过验证曲轴中心孔圆度在0.03以上时,定位精磨第2/3/4主轴颈相对Al/5跳动增大,均值达到0 014,圆度在0 03以下时,主轴颈跳动的波动较小,均值均为0 008,所以可以通过收严中心孔圆度要求降低主轴颈跳动,见图3、图4。

4 精车止推面工序影响

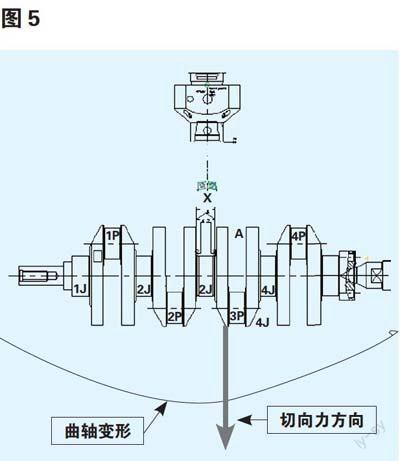

止推面位于曲轴第3主轴颈上,精车止推面时,曲轴受切向力,曲轴在加工过程中产生变形,导致第2/3/4主轴颈的跳动增大,见图5。

经过验证精车止推面对主轴颈跳动的增大量为:第2主軸颈0.004,第3主轴颈0.008,第4主轴颈0.003,第3主轴颈受力最大,所以变形量呈鼓状,这个问题可通过优化工艺布局,将精车止推面工序前移至精基准加工和精磨工序之间,避免精车止推面造成的影响,精磨主轴颈的去除量一般在0.3-0.5mm左右,远比精车止推面造成的跳动增大量要大,所以精车止推面跳动增大量可以通过糕磨消除,见表1。

5 结语

曲轴中心孔圆度控制范围与精车止推面工序的工艺布局对主轴颈跳动有着较大的影响,加上设备本身故障造成的跳动叠加可能会导致跳动过大甚至超差,所以为了控制主轴颈跳动可以从优化工艺方面人手,降低主轴颈跳动。