缸内直喷汽油机喷雾设计对于颗粒排放的影响

2017-05-30陶火烽李健开进彬顾洁王立新

陶火烽 李健开 进彬 顾洁 王立新

摘 要:缸內直喷系统的原理介绍,缸內直喷系统在汽油机上的布置结构分类及对比介绍,不同的喷雾设计对汽油发动机排放的影响。

关键词:缸內直喷系统;喷油器;汽油机;排放

1 引言

在《中国第六阶段排放法规》中规定新售乘用车排放在第五阶段的基础上下降50%,并增加颗粒物数量的排放要求。在提高排放要求的同时,也要求整车平均油耗在2020年下降到5L/lOOKm,这就要求发动机使用更多的先进技术来提高效率降低油耗,而增压直喷是汽油机提升燃油经济性的有效措施之一。缸内直喷系统是将燃油直接喷入到燃烧室中和空气混合,和传统的歧管喷射发动机相比燃油蒸发和混合时间缩短,导致缸内混合不均匀,混合气浓的区域由于缺少氧气燃油不能完全燃烧,碳化成为小颗粒排出。同时在发动机冷态的时候,燃油直接喷入到燃烧室内,部分燃油会直接粘附在冰冷的缸套和活塞上而无法蒸发,在点火燃烧时受热蒸发,形成稀氧的扩散燃烧,会产生大量颗粒排放,这是很多直喷发动机冷起动冒黑烟的缘故。

为了减少颗粒物的排放,优化喷油器喷雾设计是重要的手段之一。喷油器喷雾优化对于改善缸内混合均匀性,减少缸套、气门以及活塞的湿壁,降低颗粒物排放有重要意義,从而成为各大高校和发动机设计开发单位的研究课题。本课题介绍不同喷油器的喷雾设计对颗粒物排放的影响。

2 缸内直喷燃油系统的介绍

2.1 直喷燃油系统工作原理

直喷燃油系统主要部件包括高压油泵,高压油管和高压油轨总成,其中高压油轨总成包括喷油器和油压传感器。高压油泵将低压燃油加压到目标压力后,通过高压油管输送到油轨中,燃油通过喷油器喷入到燃烧室中。油压传感器的测量信号会作为油泵泵油压力的反馈控制以及喷油脉宽的计算。如图1所示。

其原理为:

(l)驱动凸轮安装在凸轮轴上随发动机转动而转动,当柱塞下行时,进油阀打开,燃油充入到柱塞腔中;当柱塞上行时,柱塞腔内的多余燃油会被挤回到低压管路中,当上行到某一位置时,发动机控制模块给出信号关闭进油阀,柱塞腔内剩余燃油被柱塞加压,当柱塞腔内的压力大于油轨压力,出油阀打开,燃油被泵入到油轨中。

(2)高压油管将高压油泵加压后的燃油输送到油轨内,同时衰减油泵周期性泵油对于油轨内压力波动的影响。

(3)油轨作为容器来存储燃油并抑制油泵周期泵油以及喷油器周期性喷油导致的油轨内油压的波动。喷油器将高压燃油以微米级的颗粒直接喷入到燃烧室内参与混合燃烧,油压传感器信号是喷油脉宽计算和燃油压力反馈控制的重要输入。

2.2 喷油器喷雾的技术参数

喷油器主要分为漩涡式、多孔式以及压电式三种,其中多孔式是主流应用,本课题研究多孔式喷油器喷雾设计对于排放的影响。

多孔式喷油器喷雾的技术参数包括:正向喷雾角度( OL+OR)、正向偏转角度(OB)、贯穿距( PZ),见图2;侧向喷雾角度( OL-OR)、侧向偏转角度(e。)、贯穿距(PZ),见图3;油束角度以及落点、油束流量、喷雾平均粒径( SMD)、DV90等。

喷油器喷雾形状是根据燃烧室的设计来定义的,喷雾设计需要输入燃烧室数模,见图4。

除提供燃烧室数模外还需提供气门升程,活塞冲程等用于喷油器喷雾设计。

喷雾设计主要考虑如下方面:

一缸内混合均匀性;

一碳氢和颗粒排放;

一机油稀释;

—燃烧稳定性。

3 缸内直喷喷油器布置

3.1 侧置喷射

侧置喷射是将喷油器布置在发动机进气道下方,如图5,少部分OEM比如三菱是将喷油器布置在进气道上方。侧置喷射一般用于气流引导和活塞壁面引导的燃烧室设计,随着排放法规的加严,气流引导成为主流。

3.2中置喷射

中置喷射是将喷油器布置在燃烧室顶部,如下图6,中置喷射一般用于喷射引导的燃烧室设计,喷射引导可以将燃油喷射到火花塞附近,灵活控制火花塞附近的混合气浓度,提高燃烧的稳定性,从而实现分层稀薄等燃烧。

3.3其他

直喷喷油器将燃油直接喷到燃烧室内,会接触燃烧室内的高温和高压气体,为了密封住高温和高压气体,选择PTFE作为燃烧室密封圈的基材,这种材料耐高温,并且高温时结构稳定性好。喷油器在燃烧室的伸入量在设计时也需要控制,主流有缩进、齐平、突出三种布置方式,不同发动机需要根据设计情况选择合适的布置方式。

4 不同喷雾设计对颗粒排放影响

4.1 试验选取的发动机信息及对喷雾设计

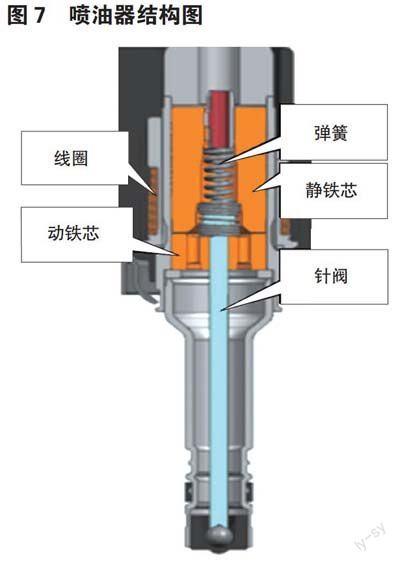

试验研究选用的是一台增压直喷汽油机,发动机采用侧置喷油和喷油器齐平布置设计,布置见图5。喷油器选用线圈驱动的多孔式设计,当控制模块给出控制信号后,喷油器线圈和静铁芯被磁化,克服弹簧和燃油压力将和针阀连接在一起的动铁芯吸起,从而开始喷油,当控制模块切断控制信号后,喷油器针阀在弹簧作用下关闭,喷油结束,喷油器结构见图7。

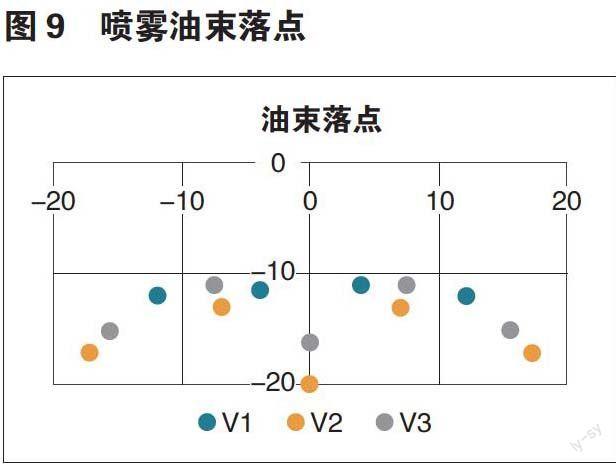

直喷喷油器喷雾设计和燃烧室的设计息息相关,在燃烧室初步设计完成后,即可开展喷雾模型的开发。模拟工程师基于燃烧室和喷雾设计输入可开展缸内混合和燃烧模拟,而基于分析结果可进一步优化燃烧室和喷雾的设计。本测试是基于图8的燃烧室设计和图9和10的喷雾设计展开:

4.2 试验工况

试验工况的选择要考虑发动机在排放测试循环下占比较大的工况点,同时也要考虑发动机在苛刻条件下的排放水平,为此选择如下测试点评价喷油器的性能,见表1。

测试时,需要记录排放数据、油耗数据、喷油相位、喷油压力等用于喷油器的评价。

4.3 喷油器测试结果

喷油器测试时会调节喷油压力、喷油相位、喷射次数等参数,让发动机工作在最佳状态。

下面以1200转lbar的工况为例说明喷油参数调节对于颗粒排放的影响,该工况下喷油分成三次喷射完成,首先调节第一次喷油相位,从图11可知,随着喷油相位提前,颗粒排放急剧增加,原因是大量燃油喷射到活塞表面所致。

选定第一次喷油相位后,进行第二次喷油相位调节,从图12可知,当喷油相位提前到250度时颗粒排放会大幅增加,原因是和第一次喷油发生干涉,导致混合不良。

完成前两次喷油相位的选择后,进行第三次喷油相位的测试,从图13可知,随着喷油的提前,颗粒排放逐渐下降,原因是喷到活塞表面上的燃油大幅减少。

完成喷油相位的选择后,开始喷油压力的测试。从图14可知,随着喷油压力的上升,颗粒排放先缓慢上升,后大幅下降,原因是随着压力的上升,喷到缸套和活塞上的燃油增加,导致颗粒排放增加,而压力的进一步上升,喷油雾化的改善降低了附着在燃烧室壁面上的燃油量,颗粒排放下降。

依照上面的控制参数调节的方法,对三种喷油器的控制进行优化,选取最佳喷油相位和压力进行颗粒排放的测试,列出各工况下的测试结果,见图16,图17,图18:

通过以上颗粒测试结果可知,喷油器的喷雾设计对于发动机排放影响较大,尤其在国六阶段引入颗粒数量的要求后,对喷雾的设计提出更高的要求。

5 直喷燃油系统在汽油发动机上的应用

直喷燃油系统在汽油发动机上早已广泛应用,可以有效地降低发动机的油耗和冷起动阶段的排放,提高发动机扭矩输出和瞬态响应,但是随着排放法规的加严,尤其是颗粒数量要求的提出,极大的增加了直喷发动机的开发难度,虽然可以在整车后处理上采用颗粒捕集器,但是会导致整车成本增加较多,并且由于捕集器需要实时监控和再生,增加系统开发的难度和工作量,所以优化喷射的设计是降低发动机颗粒排放的首选手段。