铁路漏斗车快卸式底门及开闭机构研制

2017-05-30傅祥波徐东华黄煦

傅祥波 徐东华 黄煦

摘 要:阐述了为实现车辆更高的卸货效率,降低制造和运营成本,本文介绍了一种快卸式底门开闭机构,车辆在卸货过程为纯机械式自动化开闭,不需要设置专门的气控装置,其卸货过程连续不断,并且无需专人针对单辆车进行操作。

关键词:漏斗车;底门开闭机构;原理;受力分析;仿真分析

0 引言

随着我国经济的迅速发展,各类散装货物的需求逐年增加。为了加快车辆周转速度,对于一些货流量大的港口和卸货场,采用铁路漏斗车运输可以大大提高卸货物效率。铁路漏斗车通过货物自重快速卸货,不需要采用辅助机械进行卸货,与传统的罐车、敞车、棚车相比,可以有效降低车辆的运营成本。

底门开闭机构是铁路漏斗车的关键零部件之一,底门开闭机构的性能对于铁路漏斗车的运输能力、卸货效率等都有着重要的影响。为满足粉状、散粒货物的运输需要,提高铁路漏斗车的卸货效率和运输的可靠性,底门开闭机构设计应原理先进、结构简单、卸货效率高、密封有效、作用安全可靠。

1 国内外现状

目前,国内外铁路漏斗车的底门开闭机构可分为抽板式和重力作用式两大类。

抽板式的底门一般应用于粮食、木屑等漏斗车上,其機构通过地面的风动或者人力扳手驱动底门开闭机构齿轮的转动来开闭底门,也可以通过在车辆底部设置驱动气缸来驱动底门的开启和关闭。

重力作用式的底门一般应用于煤炭、道砟、矿石、集料等漏斗车上。该种底门开闭机构在底门关闭状态下一般是依靠机构过“死点”或者自锁装置来保证底门关闭状态下锁闭的可靠性。在开启过程中,只要开闭机构越过“死点”位置或自锁装置解除,货物就能依靠自重进行快速卸货。不同类型的漏斗车对于其底门卸货要求也有所不同。

为满足粉状、散粒货物的运输需要,减少货物的泄漏量,提高底门的密封可靠性,在总结并研究国内外漏斗车底门开闭机构的基础上,分析得出,底门开闭机构设计应原理先进、结构简单、卸货效率高、密封有效、作用安全可靠。故提出一种新型的快卸式底门及开闭机构。

2 原理分析

快卸式底门开闭机构的基本原理为两组曲柄摇杆机构组成,曲柄的转动铰点作为底门开闭机构的驱动源

2.1 机构“死点“自锁原理

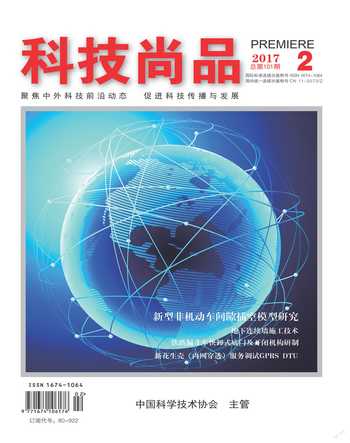

底门开闭机构采用曲柄四连杆机构,当底门与连杆连接点、连杆与双联杆连接点和双联杆转动中心处在一条直线时,底门压力F通过连杆作用到双联杆的转动力臂e和转动力矩M均为0,通常将该位置定义为机构“死点”位置,如图1所示。此时双联杆无法转动。

当底门开闭机构越过“死点”位置,底门压力F通过连杆作用到双联杆上将产生一个逆时针转动力矩,同时在越过 “死点”的位置设置有限位装置来阻止底门的继续逆时针的转动,底门压力F越大,底门关闭越可靠,同时底门开启也越困难。若要将底门开启,需要通过开门触碰装置给双联杆施加一个顺时针的力矩来驱动底门的开启,如图2所示。

为了保证底门自锁,一般应选取合适的偏心矩e和底门压力,使机构处于过“死点”位置;偏心距e的值需综合考虑底门自重、结构强度、货物压力等因素。同时,由于空车时底门没有货物压力,仅依靠底门的自重难以提供足够的自锁力,为保证底门在空车状态下的锁闭,故在底门上需增加预紧弹簧,并通过弹簧压力来增加底门的自锁压力。

2.2 开启触碰台

开启触碰台为刚性,为增加底门开闭机构开启的可靠性,开启触碰台布置的最大高度应能保证底门开闭机构越过死点位置并能使底门开闭机构顺利通过开启触碰台。

2.3 关闭触碰台

关门触碰台为弹性,由于车辆的制造误差,同时便于底门关闭的可靠性,所以将关门触碰台设计为弹性触碰台,并能提供足够的关门力和便于底门关闭后,底门开闭机构能顺利通过关门触碰台。

2.4 底门打开过程

车辆向前运行,一侧的开门臂滚轮与开门触碰台斜坡面逐步接触,在斜坡面导向力作用下,开门臂带动双联杆正向转动,底门开闭机构冲破自锁“死点”位置,底门在货物重力作用使得双联杆发生转动,底门开启,货物从车辆内卸出,

2.5 底门关闭过程

车辆卸完货物向前慢速行驶时,另一侧的关门臂上的滚轮与关门触碰台接触,在关门触碰台斜坡导向力作用下带动双联杆反向转动,使底门逐步关闭,至越过自锁“死点”位置,实现底门开闭机构的自锁。

3 空、重车的开门力计算

3.1 静力学分析

(1)空车工况

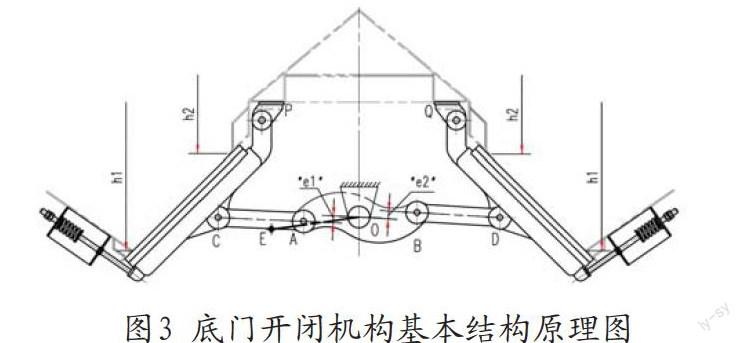

根据底门开闭机构基本结构原理图,如图3所示:e1:连杆CA对点O的偏心距。e2:连杆DB对点O的偏心距。f弹簧预紧力,G底门自重。在空车状态下,只考虑弹簧预紧力和底门重力的影响,根据转矩平衡条件,分别对O点求转矩得:ΣM0=0,可计算得出底门的空车开门力。依据快卸卸式底门开闭机构的参数,其空车开门力理论计算值为1.42kN。

(2)重车工况

按静水压计算货物对底门的压力F,并且考虑,弹簧预紧力和底门重力的影响,根据转矩平衡条件,分别对O点求转矩得:ΣM0=0,可计算得出底门的空车开门力。依据快卸卸式底门开闭机构的参数,其重车开门力理论计算值为7.28kN。

3.2 动力学计算

将简化的三维原理模型导入ADAMS中,定义底门开闭机构的材料属性及约束条件。

采用最优化设计理论,给建立的动力学模型在主轴开门臂的滚轮处采用STEP函数定义施加一个垂直向上的开门力,即0-0.9s开门力由零逐步递增到DV_F,0.9-0.901s开门力由DV_F逐步递减到零。在开门力逐步增加的过程中,当添加的力DV_F达到了开门力需求,主轴转动并产生角位移,底门开启。由于主轴在底门关闭位置转动4.5°到达“死点”位置,通过测量底门开闭机构到达“死点”位置时,主轴转动所需的时间节点对应的开门力即为底门开闭机构的开门力。

(1)空车工况

根据理论计算得出的空车开门力,设置开门力初始值为800N,范圍值为700N~2000N。

通过测量主轴转动与时间的变化曲线来确定机构通过死点的时间点,由图4可以得出,机构死点发生在0.624s时。

可以测量得出开门力(DV_F)与时间的曲线。如图5,通过该曲线,得出在0.624s时,开门力为1165N。机构死点位置所需的开门力最大。

(2)重车工况

根据理论计算得出的重车开门力,设置开门力初始值为5000N,范围值为4000N~10000N。

底门开闭机构开门力最大值发生在死点值位置,故通过测量主轴转动与时间的变化曲线来确定机构通过死点的时间点,由图6可以得出,主轴转动4.5°,机构死点发生在0.81s时。

可以得出重车开门力(DV_F)与时间的曲线,如图7所示。通过该曲线得知在0.81s时,开门力为7770N。机构死点位置所需的开门力最大。

4 有限元计算

主要计算重车状态下的作用工况,考虑车辆运行状态下的货物垂向压力和纵向增载,由结构的对称性,为了有限元分析的模型简化,取整个机构的1/2模型进行有限元分析,应力云图如图8所示:

5 实验验证

通过对底门开闭机构物理样机进行功能试验、模拟循环试验和振动泄露实验来验证底门开闭机构的开关性能、接口匹配、底门卸货流量、零部件强度及磨耗程度和底门关闭状态下的密封性能。

6 结论

本文根据国内外铁路漏斗车的发展需求,分析国内外现有底门开闭机构的使基础上,研究了一种运行安全可靠且卸货效率高的快卸式底门开闭机构。

通过对底门开闭机构的原理研究、理论计算、结构设计、动力学及有限元仿真和实验验证,提供了底门研制的理论基础,并通过对比分析底门开闭机构的理论计算、仿真分析和试验验证的结果,为以后设计该类型的底门开闭机构提供参考依据。

参考文献

[1]何世球.煤炭漏斗车开闭机构发展过程及趋势研究[J].铁道机车车辆,2008,28(6):1-3.

[2]王春保,邱庆华.矿区铁路煤炭漏斗车底门开闭机构的改进[J].中州煤炭,2015,(3):104-105.

(作者单位:中车长江车辆有限公司)