基于AUTOFORM的汽车翼子板模具气孔缺陷的分析

2017-05-30曾文

曾文

DOI:10.19392/j.cnki.16717341.201722088

摘要:针对江铃汽车特顺商务车的翼子板暴露表面产生气孔缺陷的问题,运用Autoform软件对其冲压成形过程进行模拟仿真分析,结合仿真结果提出了优化模具气孔布置的方案,从而消除了模具气孔造成的零件表面缺陷。

关键词:翼子板;气孔;Autoform;冲压

随着汽车工业的迅速发展,人们对汽车的外观审美要求越来越高。各大汽车主机厂对汽车外板件的零件表面品质也愈加重视。模具排气孔造成的表面缺陷问题给模具厂和各汽车主机厂造成很大的困扰,因此找到一种快速准确判断模具气孔位置是否合理的方法非常有必要。CAE理论和技术的快速发展为模具工艺和设计的可行性评估提供了强有力的支持。下文以江铃特顺汽车翼子板为例,采用Autoform软件分析其模具气孔合理分布位置,并为模具整改提供依据。

一、气孔缺陷现象及原因分析

(一)气孔缺陷现象

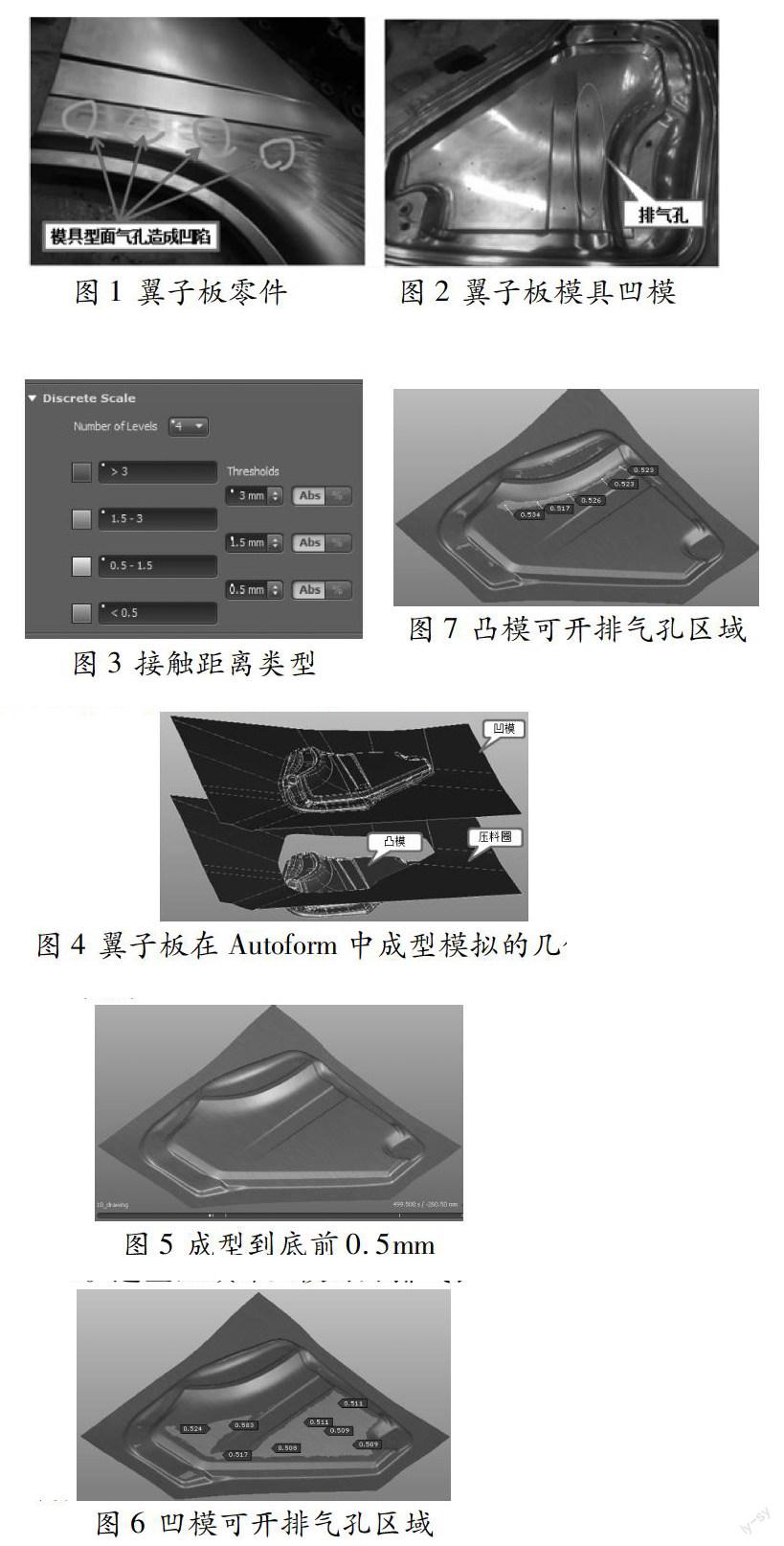

如图一所示,翼子板零件表面有并排4个明显的气孔的凹陷,这种凹陷喷漆后在光照下会非常明显,是不可接受的缺陷。零件上4个凹陷正好对应翼子板模具上模型面的4个排气孔,如图2所。

(二)气孔缺陷形成原因分析

翼子板模具上下模型腔合模时形成一个密闭空间,模腔内的气压很大,作用在板料上会造成凹凸不平的缺陷。因此必须开氣孔将模腔内的气流疏导出模具。板料在成型过程中,有一部分模具型面是与板料接触的,板料会在接触的位置流动。有部分模具型面开始是不接触板料的,直到模具完全闭合时才接触,这部分模具型面是没有板料流动的。翼子板表面产生气孔缺陷的位置正好是板料与模具型面接触的位置,在成型过程中板料流动时与型面上开的排气孔发生刮擦,从而造成了表面凹陷。

二、Autoform分析模具气孔分布位置原理及仿真过程

(一)Autoform分析模具气孔分布位置原理

利用Autoform软件的接触距离(contact distance)评价工具,通过显示成型到底前0.5mm板料与上下模型面的间隙来判断板料成型过程中与模具型面的接触情况。根据接触距离分四种类型,可在评价标准中修改设置,如图3所示。

a.板料与型面距离>3mm;b.板料与型面距离1.53mm;

c.板料与型面距离0.51.5mm;d.板料与线面距离<05mm.

根具实际的经验,板料与型面距离在0.51.5mm区间及以上是可以开排气孔的区域。

(二)Autoform分析翼子板气孔分布位置仿真过程

(1) 建立模拟模型,设置仿真参数。步骤包括:工艺规划、建立模面、确立冲压方向、板料设置、成型力设置、拉延筋设置。翼子板成型模拟的几何模型如图4所示。

(2)模拟结果分析。①将拉延成型过程调整到到底前05mm,如图5所示。

②分析凹模可开排气孔区域。在评价区选择contactcontact distance above.与型面距离大于0.5mm的区域会高亮显示出来,如图6所示。这些区域即凹模可开排气孔区域。

③分析凸模可开排气孔区域。在评价区选择contactcontact distance below.与型面距离大于0.5mm的区域会高亮显示出来,如图7所示。这些区域即凸模可开排气孔区域,如图7所示。

三、问题整改方案

从Autoform模拟结果可以看到,翼子板出现气孔凹陷位置对应的凹模区域是属于不可开气孔的区域。根据模拟结果,我们实施了以下方案:将凹模产生缺陷区域的气孔焊接补平,在凸凹模可开气孔的区域增加气孔数量,经现场调试验证一次解决了模具气孔造成的缺陷,达到了理想的效果。

四、结语

通过对翼子板气孔凹陷形成的原因分析,运用Autoform软件模拟分析快速判断出了合理开气孔的区域,并制定了相应的整改方案。方案实施后彻底消除了气孔凹陷,提高了零件的面品质量。

参考文献:

[1]崔令江.汽车覆盖件冲压成形技术[M].北京:机械工业出版社,2003.

[2]雷正保.汽车覆盖件冲压成形CAE技术[M]长沙:国防科技大学出版社,2003.