基于热加工图的钼金属热变形特征分析

2017-05-30赵晓君

赵晓君

摘要:钼金属产生变形需要具备一定的温度,即变形温度,一般在温度为900-1450℃的情况下才会产生热变形性能,在以往的热压研究中得出钼金属的应变速为0.01-10 s-1。为了深入研究钼金属热变形的特征,将采用动态材料模型对钼金属的热加工图进行组建,同时根据热加工图中呈现的热变形变化趋势对不同区域内的钼金属形态进行分析,以此达到对钼金属热变形特征的研究目的。文章对钼金属热变形特征研究的实验过程及结论进行梳理,以确保研究的有效性。

关键词:热加工图;钼金属;热变形特征

0引言

钼金属在常温下比较稳定,盐酸、氢氟酸及碱溶液等都对其没有作用,一般性质的液态金属和非金属熔渣也对其没有影响,仅与硝酸、汞或浓硫酸产生反应。而钼金属的熔点较高,一般在2 620℃,因此,在很多工业生产中得以广泛应用,并且在宇航的研发工作中也较为常用,钼金属及其合金在我国的经济发展中呈现出良好的发展前景,是生产活动中的重要原料。为此,也推进了相关企业对钼金属加工的研究进程,文中对钼金属加工中的热变形特征进行分析,争取提高钼金属加工的效率,可以更好地发挥钼金属在相关生产中的作用。

1钼金属加工存在的问题

纯钼金属由于自身具有较强的硬度,导致其在工业生产中无法发挥最佳的作用,而钼金属的硬度同时也是其自身的优势,只要在加工时选择合理有效的方式,就可以为工业生产发挥最大效益。在工业生产中对钼金属的构件的需求越来越大,这就要求在扩大钼金属部件生产规模的同时,提高钼金属的加工效率,以此平衡钼金属与市场的供求关系,为钼金属的发展提供支持。在扩大生产的同时对钼金属的质量和可缩性要求也有所提高。钼金属由于自身的硬度优势,在工业生产中往往承载着重要部件的连接作用,如果鉬金属部件的质量不佳会对整个生产造成影响,因此,钼金属的加工问题成为相关企业关注的重点。

2钼金属热变形的实验

钼金属由于受到加工性能的限制,在工业生产中无法得到充分使用,因此,需要相关部门针对钼金属的加工性能进行深入研究,争取在加工性能及可塑性上有所提高。为了帮助钼金属加工选择可靠的热加工工艺,本文以钼金属的热加工图为参考对钼金属的热变形特征进行深入研究。

2.1实验材料

实验所用材料的化学成分(质量分数为%)为:Fe0.004,Ni0.007,Cu0.000 3,Ca0.000 8,Mg0.000 1,Si0.002,A10.002,00.004,余量为Mo。

2.2实验流程

实验时将的钼金属规格定为θ8 mm-12 mm,同时采用Gleeble-1500型热模拟试验机来完成实验操作,使用热模拟试验机对一定规格的钼金属进行等温恒应变速率压缩的测试。实验过程中通过大电流自阻的方式对实验对象进行加热处理,当钼金属被压缩之后,使用喷气将压缩后的钼金属的温度快速降低到室内温度。为减少实验对象在端头作用下产生的磨损对实验结果造成的影响,我们在实验过程中将压头与实验对象进行隔离出来,所采用的隔离方法是将云母片放置在钼金属与压头之间,因云母片具有一定的润滑作用,可以起到减少摩擦的作用,从而降低钼金属的磨损几率。实验数据表示变形温度分别为:900,1 000,1 100,1 200,1 250,1 300,1 350,1 400和1 450℃;应变速率分别为:0.01,0.1,0.5,1和10 s-1,变形真应变为0.5左右。

3热加工图下的钼金属变形特征分析

3.1高温流变曲线

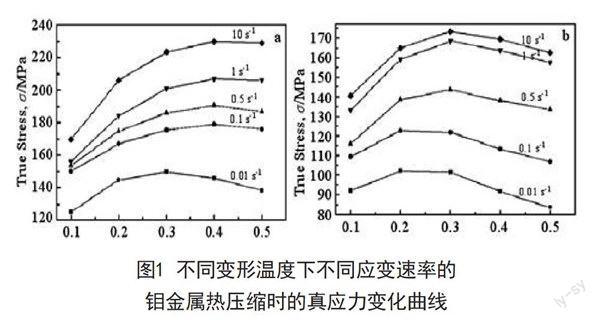

通过对实验所产生的数据进行曲线图绘制可以发现,不同温度下所产生的钼金属流变曲线与不同应变速率下所产生的钼金属流变曲线特征呈现出一致的趋势,如图1所示。

流变应力在开始阶段应变速率增加的同时流变应力也在逐步增加,这一阶段属于热加工的硬化阶段,而当应变速率处于一定数值时,流变应力也达到了一定鼎盛期,之后的流变应力会趋于平稳或者呈下降趋势,通过观察发现,在这一过程钼金属的内部组织实现了动态再结晶软化的过程,此时钼金属的软化程度受到温度的作用明显,在应变速率处于一致状态时,温度越高真应能力越低。而温度持平的情况下,应变速率增加的同时真应力也会随之增加。再结晶的首次产生是在应变速率较低的阶段,变形程度会随着温度的提升而有所增加,同时结晶在向高速率的应变速率转移。观察不同温度下流变应力的变化情况可以发现在温度为1 200℃,应变速率低于0.5 s。时才会表现出结晶软化,而温度在1 400℃时所有应变速率都会出现结晶软化趋势。

3.2热加工图及其分析

通过实验中得出的相关数据确定不同温度下的温度敏感性指数,并且以此作为钼金属变形温度和应变速率函数。并依据已知的数据使用Origin软件绘制等值线图,之后将能量消耗的等值线图与其进行叠加,从而得出热加工图,通过对热加工图进行分析得出以下结论。钼金属的加工规律与粉末冶金钼的加工规律一致,且都呈现出以下特点:钼金属的可加工范围多在低温区和较低应变速率的区域,而高温和高应变速率下只有带型才有涉猎;同时钼金属的可加工范围会随着变形程度的改变而改变,当变形程度加大时,可加工的区域也会随之扩大;在变形温度提高应变速率降低的情况下,能量消耗率将呈上升的态势。通过对能量耗散率的数值进行分析可以发现,粉冶钼金属的变形难度较高。粉冶材质自身的变形难度就很高,致使应变速率的敏感性增强,这在热加工图中都有所体现,在变形程度不断改变的过程中会看出热加工图中的不稳定区域会逐渐减小。

应变为0.1时,即变形刚开始处于低应变时的合理热加工窗口为:980-1 375℃,应变速率在10-0.01 s-1,随温度的下降而呈线性规律降低;考虑到应变为0.1时变形材料的实际温度,为了提高效率,这时的应变速率应取高限1.8 s~。应变为0.5时,即变形到一定程度后的合理热加工窗口为:900-1 270℃,0.01-1.8 s-1和1 270-1 450℃,0.56-10 s-1,考虑到应变为0.5时变形材料的实际温度,这时可行的热加工窗口为:900-1 270℃,0.01-1.8 s-1。

应变为0.5的热加工图中(见图1),在低温(<110℃)、高应变速率(≥1s-1)的区域内,材料变现出的是其脆性,这时的变形是以应变速率的敏感性为主,同时在沿晶粒周围出现裂纹。裂纹对于金属加工来说是一种普遍存在的缺陷,会在一定程度上影响加工物件的性能。而产生裂纹的主要原因是应变速率自身的敏感性,由于应变速率敏感性的作用,会使应变力出现不均现象,导致材料内部形成裂纹缺陷,另外,由于应力过于集中引起的、对材料的某一位置应力过大的,也会使材料形成开裂。

在高温(≥1 250℃)、低应变速率(≤0.3s-1)的区域内,耗散率达到了27%,为此时的最大值,这时三角晶界出现楔形裂纹。在此阶段钼金属材料变现出了一定程度的韧性,此时,钼金属变形是以温度敏感性为主,与应变速率敏感性产生的裂纹原理相差无几,温度敏感性产生的楔形裂纹同样对材料的加工物件造成影响。楔形裂纹形成的主要原因是发生结晶后的材料变形难度降低,流变应力的速度也有所降低,此时,会在温度升高的情况下使其内部的应变力过于集中,由于应力集中导致应力分布不均匀,从而引起材料在结晶位置形成裂纹。

当温度大于1 000℃,钥金属经过变形后可观察到大量的等轴再结晶组织,再结晶晶粒散布在原始晶粒周围,呈现大小晶粒混杂的现象。在中间区域,也就是温度在1 100-1 300℃,应变速率在0.051 s-1的区域内发现连续再结晶组织,晶界呈锯齿状。

4结语

在热模拟过程中,金属钥发生了动态再结晶软化现象随着变形程度的增加,材料的可加工范围增宽,材料的可加工范围主要位于低温、低应变速率区到高温和高应变速率区的条带区域;在低温(≤110℃)、高应变速率(>1s-1)区域,材料变形以应变速率敏感型为主,发现沿晶裂纹;在低应变速率(≤0.3 s-1)、高温(≥1 250℃)区域,材料变形以温度敏感型为主,材料出现楔形裂纹;温度大于1 000℃,可观察到等轴再结晶组织,并出现大小晶粒混杂现象;在温度范围为1 100-1 300℃,应变速率范围为0.051 s-1的区域内发现连续再结晶,晶界呈锯齿状。