SNCR脱硝技术在燃煤电厂的应用探讨

2017-05-30汪平标

汪平标

摘 要:本文介绍了电厂脱硝技术选择性非催化还原法的基本原理和工艺,并将其与选择性催化还原法从原理、优缺点进行对比,分析影响该技术实施工程技术关键,并对其配合低氮燃烧技术的配合应用进行探讨,以此为燃煤电厂的脱硝工艺提供相关参考。

关键词:SNCR;SNR;脱硝原理

NOx的排放是造成大气污染的主要原因之一。随着国家环保形势的日益严格,控制燃煤锅炉NOx排放势在必行。根据杭州市相关要求,NOx排放限值为50mg/m3以下(标态),显然以往依靠单纯的燃烧调整手段已不能满足排放标准要求,必须加以辅助手段控制NOx的排放,SNCR(SelectiveNon-CatalyticReduction)是一种无需催化剂的脱硝方式。由于不需要催化剂,为得到较强的化学反应活性,SNCR技术使用的还原剂为氨或尿素等氨基选择性地还原,所需要的炉膛出口温度在850~950℃之间(最佳反应温度区间),才能获得较高的反应活性,而且此技术对烟气中NOx的还原是有选择性的。一般情况下,有催化剂的SNCR脱硝技术的效率可达到80%以上,是SNCR的脱硝技术的两倍,这是因为大型锅炉尺寸较大,使得炉膛内的还原剂较难混合均匀。但是,由于SNCR脱硝技术存在以下优点:如投资少、改造方便、可与多种脱硝技术搭配使用等,所以此技术在燃煤电厂的脱硝改造上应用广泛。

1 锅炉脱硝工艺原理

1.1 NOx生成机理

在煤燃烧过程中,NOx形成的主要途径有两条:一是煤中由成煤植物的蛋白质转化而来的有机氮化物在高温火焰中发生热分解,并进一步氧化而生成NOx;二是供燃烧用空气中的氮气在高温状态与氧发生化合反应而生成NOx。

NOx可分3种类型:热力型、燃料型和快速型。

热力型NOx:在高温环境下,由燃烧用空气中的氮氧化而生成的NOx。温度对热力型NOx生成速度的影响呈指数函数关系,在1350℃以下时,热力型NOx的生成量是很少的,但随着温度的升高,NOx生成量迅速增加,当温度达到1600℃时,热力型NOx的生成量可占炉内NOx生成总量的20%~30%;對于循环流化床锅炉,其炉内燃烧温度一般在800~1000℃,热力型NOx的生成量很小。

燃料型NOx:燃料中含有的氮化物在燃烧过程中发生热分解,并进一步氧化生成NOx,同时,还存在着NO的还原反应。在煤粉炉中,煤在燃烧时产生的NOx总量中60%~70%是来自燃料型NOx。

快速型NOx:通过燃料产生CH原子团撞击N2分子,生成CN类化合物,再进一步氧化成NO。与热力型NOx、燃料型NOx生成量相比,它的生成量要少得多。循环流化床锅炉的NOx排放比传统煤粉炉要低很多。主要是由于循环流化床的床温低,热力型NOx生成量很小,同时循环流化床采用了分级燃烧也有效降低了燃料型NOx的生成。

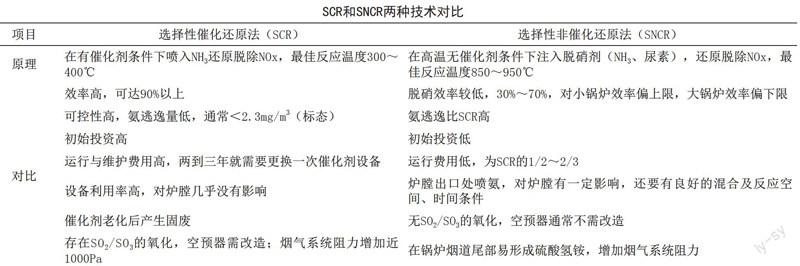

1.2 脱硝工艺对比

目前国内外燃烧后脱硝的主要技术包括选择性催化还原法(SCR)、选择性非催化还原法(SNCR)、湿法脱硝、电子束照射方法等。应用较多、系统较为成熟的是SCR和SNCR,SNCR技术的还原剂是含有NHx基的物质,如NH3.H2O、NH3或者尿素等,经过热分解后形成NH3以及相关副产物,氨气与烟气内的NOx反应后生产N2。当还原剂为尿素时的反应如下:

NH2CONH2 → 2NH3+HNCO

4NO+4NH3+O2 → 4N2+6H2O

2NO2+4NH3+O2 → 3N2+6H2O

SCR和SNCR两种技术的主要比较如下表所示。

2 SNCR烟气脱硝改造工程技术关键和发展方向

技术关键:

影响SNCR脱硝效率的因素有很多,包括初始NOx的含量、还原剂的种类、还原剂与烟气的混合度、氨氮比)、还原剂在温度窗口内的停留时间、还原剂喷入点的烟气温度等。

2.1 窗口温度(最佳温度)

NOx的还原反应职能在特定的温度范围内才能进行,通常为850℃~950℃,这就使得窗口温度成为了影响SNCR反应的一个重要因素。在工程应用和实验研究中,最佳温度窗口是指还原剂存在脱硝效率最高的温度区间。

2.2 最佳温度窗口内的停留时间

任何化学反应都需要有一定的反应时间使其得以充分进行,所以要达到最佳的脱硝效率,还原剂必须和NOx在最佳温度窗口内有足够的停留时间。还原剂在最佳温度窗口内的停留时间越长,反应越充分,脱硝效率越高。

2.3 还原剂与烟气的混合度

在SNCR脱硝效率的影响因素中,还原剂和烟气的混合度也是十分重要。在不均匀的还原剂与烟气混合度下,NOx很难与还原剂充分接触,从而降低了SNCR脱硝效率。在实际应用中,炉膛出口即分离器进口喷射的还原剂和烟气进行混合,通过对喷射轨迹、速度和角度的调整,可将还原剂充分雾化,以此来提升SNCR脱硝效率。

2.4 氨氮比

氨氮比是指SNCR反应中的还原剂与NOx之间的摩尔比,该指标主要是对投入还原剂的分量进行衡量,其对脱硝反应的影响主要是在改变反应物浓度后而实现对其平衡的调整。通常情况下,氨氮比的合适值在1.0到2.0之间,加大氨氮比会加强反应程度,提升反应效率,但过大的氨氮比又会导致过大的氨逃逸而出现新的问题,此外,过高的氨氮比会使成本提升,加大了整体的运行费用,这就使得氨氮比成为了影响SNCR脱硝效率的一个重要因素,氨氮比的选择由各自的实际情况决定。除此之外,不同的初始NOx浓度、不同的锅炉燃料、不同的烟气气氛(一氧化碳和氧气的含量)、不同的脱硝还原剂类型等都会对SNCR的最终脱硝效率产生影响。

3 低氮燃烧+SNCR工艺应用

“低氮燃烧+SNCR”脱硝处理工艺是指先对锅炉進行低氮燃烧改造,再与SNCR脱硝工艺相组合,达到对燃煤锅炉烟气充分脱硝处理的目的。低氮燃烧是基于“流态重构的节能超低排放”的理念,通过对锅炉一、二次风风量配比调整:加大二次风量,减少一次风量,使得物料在炉膛内部停留时间增长,燃烧区形成浓、淡两区,以及通过提高分离器效率,增加水冷屏、过热屏,使得炉膛出口温度控制在870~920℃,在最佳脱硝反应温度区间内,从而最终减少NOx的产生。杭州江东富丽达热电有限公司现有次高温次高压循环流化床燃煤锅炉7台(3台75T/H,4台130T/H),目前已经完成一台75T/H、一台130T/H锅炉的低氮燃烧改造工作。从投运后的结果来看,BMCR工况下NOX原始排放均可以降低到130mg/Nm3以下,再辅以SNCR脱硝处理工艺,仅需少量还原剂就能完全满足市政府的环保排放要求,大大降低了生产运行费用。因此,低氮燃烧+SNCR工艺应用在未来火电锅炉烟气处理应用中,有着广阔的前景。

参考文献

[1]戴逸明,陈舒舒.国内火电厂烟气脱硝技术发展与产业分析[J].海峡科技与产业,2013,(3):78-82.

[2]刘亭,王廷春,吴瑞青,等.低温NH_3-SCR脱硝催化剂研究进展[J].安全与环境学报,2012,(6):36-42.

[3]张杨,杨用龙,冯前伟,等.燃煤电厂SCR烟气脱硝改造工程关键技术[J].中国电力,2015,(4):32-35.

[4]葛荣良.火电厂脱硝技术与应用以及脱硫脱硝一体化发展趋势[J].上海电力,2007,(5):458-467.

(作者单位:浙江省杭州市大江东区杭州江东富丽达热电有限公司)