治理印包VOCs助力绿色印刷

2017-05-26刘传杰陈威

刘传杰+陈威

印刷包装行业生产过程中产生的挥发性有机物(VOCs)给人类健康和环境治理带来了很大压力,基于此,笔者通过实地调研和分析提出了各类VOCs排放治理方案,希望能给印刷包装企业带来一定帮助。通过对各治理技术的分析,希望能够帮助企业选择适合自己的VOCs减排治理方案。不管是从环保角度,还是从遵循法规政策角度,都该引起印刷包装业对VOCs排放后果及治理技术的重视,并根据自身情况选取行之有效的VOCs治理方案,使印刷包装企业在绿色印刷的道路上披荆斩棘。

印包行业VOCs治理的必要性

2013年9月,国务院发布了《大气污染防治行动计划》,计划中提到要对几大行业VOCs进行综合治理包括印刷包装行业在内,从此各地对VOCs排放控制便纳入到了大气污染防治的工作之中。于2015年7月1日北京《印刷业挥发性有机物排放标准》的正式实施,一些省市和重点区域的印刷企业便开始关注VOCs的治理方案。2015年8月29日发布的新《大气污染防治法》首次为VOCs的治理提供了法律依据。于2015年10月1日起《挥发性有机物排污收费试点办法》的施行,也预示着印刷包装行业VOCs排污工作的正式启动,首次利用经济手段限制印刷VOCs的排放,这无疑也给印刷企业带来了巨大的经济压力。

这一系列和环保及VOCs治理相关的法律法规的出台,也证明了中央及各地政府对环境保护的重视和VOCs污染治理的决心。针对目前严峻的环境保护状况,不管是出于环境友好健康有益,还是出于遵守法规政策,还是顾及企业经济利益,印刷包装企业都该从绿色环保意识,转到环境保护工作的正式启动上。

印包行业VOCs治理的途径

面对印刷包装业VOCs排放治理的严峻工作,印刷包装企业不仅要及时掌握国家发布的相关法律法规及VOCs排放标准,更要及时关注治理技术方案,以使用行之有效的方案完成VOCs的排放治理使之达标。目前,在印刷包装行业,按照印刷生产流程中产生挥发性有机物的源头,可将其控制途径分为3个方面,即印刷材料VOCs治理、印刷工艺过程VOCs控制、印刷末端VOCs控制。

1.印刷材料VOCs控制

VOCs可挥发性有机物的排放量通常使用两种方法来计算,可以使用物料平衡法和產污系数法。产污系数法是根据企业中使用油墨总量的70%来计算VOCs的排放。物料平衡法是用企业中能够产生VOCs的材料使用量乘以所含VOCs百分比然后分别累加起来。以上两种方法都要乘以集气率、治理率等系数。以上两种计算方法比较,明显物料平衡法能激励企业从印刷材料源头进行VOCs的控制。

从印刷材料源头控制挥发性有机气体的排放主要有两个方面:第一个方面是印刷油墨性质的问题,应使用水性油墨代替目前使用的油性油墨,便可以减少挥发性有机物的排放和治理。但目前水性油墨的附着力问题限制了其使用和推广,尤其是软包装凹印企业,目前国内在烟包凹印中水性油墨的应用日趋成熟,但软包装凹印企业使用的承印材料并非纸张而是吸收性差的薄膜,这一现状阻碍了水性油墨的全面普及,但国内外研究学家也正在研制水性丙烯酸和水性聚氨这两种连结料的相互改性,以改善解决水性油墨存在的问题。第二个方面是印刷油墨的体系问题,应尽量使用单一溶剂型油墨或单一体系溶剂型油墨,避免使用目前的多溶剂型油墨。印铁制罐工艺尽量使用含固体成分高的UV涂料。

2.印刷工艺过程VOCs控制

印刷工艺过程中还要尽最大努力解决凹版印刷时油墨难以回收的问题,还要加强能源的循环利用,例如凹印时烘干箱内的废气可以使用在印刷品的干燥处理中,便可减少能源的使用也可降低VOCs的排放量及处理代价,凹印企业可以使用LEL控制设备来解决废气回收的问题。印刷后期复合工艺中尽量使用无溶剂复合替代干式复合工艺,干式复合是我国软包装行业的主导复合工艺,但在生产过程中使用大量的溶剂型胶黏剂产生有机溶剂挥发和溶剂残留,致使成为环保治理VOCs的目标。在这背景下,无溶剂复合便迎来了发展机遇,是一项绿色复合技术,在我国这种复合工艺还是一种新型工艺,尚未受到广泛关注和应用。

3.印刷末端VOCs治理

印刷末端VOCs治理技术主要有低温等离子体废气处理技术、蓄热式废气焚烧炉技术、催化氧化处理技术、吸附处理技术(如活性炭、活性炭纤维、分子筛等)、吸附—冷凝回收技术、吸附—催化燃烧技术、光催化氧化技术等。干式复合有机废气可采用再生式固定床颗粒活性炭吸附装置进行溶剂回收净化处理,回收的有机溶剂直接回用,可获得较明显的经济效益;轮转胶印废气可采用蓄热式热燃烧炉净化处理。相比之下,低温等离子体处理技术处理过程不需其他添加物质,没有二次污染,是最富有前景的技术,但废气浓度一般小于500mg/m3;燃烧法应用比较成熟,是大部分企业的选择,有机废气经燃烧后产生的热能可直接回收,将其与吸附法结合使用效果更佳。

印包行业VOCs治理的现有技术

上述3种VOCs治理途径企业都要有所关注,其中末端治理技术是VOCs治理最主要的治理途径,下面针对印刷包装业VOCs排放具有大风量、低浓度、复杂性、难治理的特点,详细介绍各类治理技术的原理、优缺点和治理工艺流程,为企业治理工作提供技术支撑,帮助企业合理的选择适合自己情况的VOCs减排治理方案。

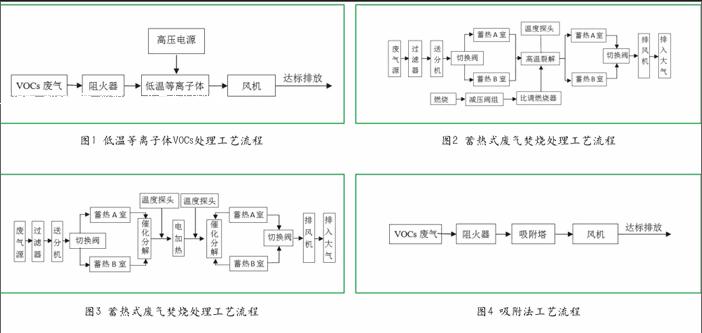

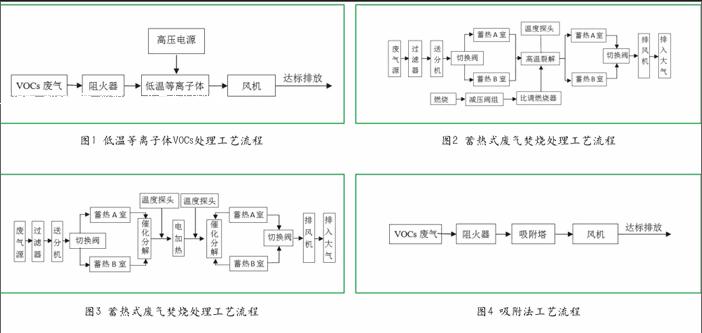

1.低温等离子体废气处理技术

低温等离子体不是我们所说的3种物态之一,是非固态、液态和气态的另一种物态形式,低温等离子的产生是通过外加电压的形式,使之达到着火点并将其击穿,产生一种非气态的物态形式包含各种离子、电子及激发态分子等。虽然加压过程温度高,但是生成的各粒子及整个系统的温度较低,故被称为低温等离子体。该种技术进行废弃处理的原理在于利用产生的高能活性粒子与挥发性有机物相互作用,排放气体中可溶性的有机物被这些高能活性粒子分解生成无二次污染的水和二氧化碳等物质。

低温等离子体技术适用于排放低浓度VOCs(<500mg/m3)的印刷企业,主要用于平版印刷、凸版印刷、凹版印刷、孔版印刷企业印刷工序有机废气的处理,要求废氣排放温度小于80℃,企业可根据实际排风量和污染物浓度选择低温等离子体治理技术。

低温等离子体处理技术不需要其他催化剂及反应物,是一种不带来二次污染的全新的废气处理技术,且在排放气体处理过程中可以同时处理多种污染物。目前在国际气体污染治理技术中,该技术是最成熟的技术方法之一,也是最有前景、处理效果最佳的技术之一,可应用于各类印刷工艺的VOCs治理。

2.蓄热式废气焚烧炉技术(RTC)

蓄热式废气焚烧炉是在消化蓄换热原理、热力氧化炉技术基础上开发的两室或三室蓄热室氧化炉,处理的废气浓度在100~4500mg/m3范围内,工作时将废气加热升温至760℃~820℃,使废气中VOCs氧化分解生成无害的CO2和H2O。氧化时产生的高温气体热量被蓄热体“贮存”起来,用于预热新进来的有机废气,从而节省升温所需的燃料消耗,降低运行成本。

待处理有机气体经引风机作用进入蓄热A室的陶瓷介质层,蓄热陶瓷释放热量,温度降低,而有机废气体吸收热量,温度升高,废气离开蓄热式后以较高的温度进入氧化室。在氧化室,有机废气再由燃烧器补偿加热升温至设定的氧化温度。使其中的氧化物被分解成CO2和H2O。由于废气已在蓄热式内预热,燃烧器的燃料用量大为减少。氧化是有两个作用:一是保证废气能达到设定的氧化温度,而是充分保证氧化的停留时间。氧化后高温气体经蓄热B室陶瓷放热降温后排放,一般情况下排气温度比进气温度高约70℃左右。

循环周期完成后,进气与出气阀门进行一次切换,进入下一个循环周期,废气由蓄热室B进入,蓄热室A排出。这种炉型净化率可达95%以上,工艺先进、运行稳定、运行成本低廉,系统实现PLC全自动控制,可适用于各类印刷工艺和使用溶剂型胶黏剂的复合工艺来治理VOCs的排放。

3.蓄热式催化氧化技术(RCO)

蓄热式催化氧化技术是在催化氧化和蓄热式焚烧技术(RTC)的基础上,采用了一系列节能设计和材料选择继而发展成为现在先进的有机废气处理技术。它的先进行主要表现在:低温氧化条件(250℃~300℃)条件,避免了RTC由于高温(760℃~800℃)而产生NOX二次气态污染,符合国际上越来越严格的环保法规要求,同时大幅度降低运行温度是运行能量大量节约。

RCO工艺的原理是,以较低温度使有机物废气在催化剂的作用下将气态污染物完全氧化,其去除效率可达95%以上,同时热回收效率可达到90%以上。RCO的热回收是利用陶瓷材料的高热传导特性作为热交换介质,蓄热催化氧化装置是在一个固定床反应器中把化学反应和蓄热装置结合起来,大大提高了热能的利用率,反应热回收率高,达到节能减排功效。净化有机废气后的产物是CO2和H2O,不会造成二次污染。在净化高浓度废气时可从反应器中部高温区移出部分反应热,能在净化废气的同时产生较高的热能从而获得经济效益。RCO催化燃烧设备内的催化剂采用贵金属蜂窝陶瓷催化剂,具有较强催化活性的特点,去除率达到95%以上,这种蓄热式催化氧化技术适用于各类印刷和复合工艺过程的VOCs的排放治理。

4.吸附法

吸附法是利用吸附剂对废气中各组分选择性吸附的特点,将气态污染物富集到吸附剂上后再进行后续处理的方法,吸附剂可选颗粒活性炭、蜂窝活性炭、活性炭纤维和分子筛等,适应于有机废气VOCs浓度不高于200mg/m3的废气净化。其典型的工艺流程如图4。

吸附法的材料和工艺流程都有一定的标准要求,蜂窝活性炭和蜂窝分子筛的横向强度应不低于0.3MPa,纵向强度应不低于0.8MPa,蜂窝活性炭的BET比表面积不应低于750m2/g,蜂窝分子筛的BET比表面积不应低于350m2/g;活性炭纤维毡的断裂强度不应小于5N,BET比表面积应不低于1100m2/g;选定吸附剂后,吸附床层的有效工作时间和吸附剂用量,应根据废气处理量、污染物浓度和吸附剂的动态吸附量确定;采用纤维状吸附剂时,吸附单元的压力损失宜低于4KPa,采用其他形状吸附剂时,吸附单元的压力损失宜低于2.5KPa;固定床吸附装置吸附层的气体流速应根据吸附剂的形态确定,采用颗粒状吸附剂时,气体流速宜低于0.60m/s,采用纤维状吸附剂时,气体流速宜低于0.15m/s,采用蜂窝状吸附剂时,气体流速宜低于1.20m/s。

吸附法适用于各类包装印刷工艺产生的VOCs废气治理,当设施风量按最大废气排量的120%进行设计时,有机废气处理效率能到90%以上,但是需要及时更换吸附剂以保证治理设施的治理效率。设备初次投入成本较低,但运行费用较高,且产生危险固体。吸附法可与其他技术联用,如吸附—冷凝回收技术,吸附—催化燃烧技术等,提高治理效率,大大减少耗材成本和危险固废的产生。

5.吸附—催化燃烧处理技术

吸附-催化燃烧处理技术是一种综合处理有机废气体的工艺,该技术包括活性炭吸附、热气流脱附和催化燃烧3种技术工艺,根据3种处理技术将整个工作过程分为3个阶段。首先是活性炭对有机废气体的吸附阶段,对排放气体进行第一步的吸附净化,该阶段利用了活性炭多孔、比表面积大、吸附性强的特点;然后,当活性炭小孔内填满有机废气后,便利用热气流脱附技术将废溶剂脱出,进行下一阶段的催化燃烧;最后,利用催化燃烧技术将脱出的有机废气进行燃烧氧化,这一过程释放大量热量可用于热气流的脱附阶段,整个工作过程十分节能。

该种工艺流程采用3种技术的组合来完成对有机废气体的吸附处理,所需能源少节约资金,且处理过程无有害气体释放。若处理过程在蜂窝陶瓷上的催化剂使用钯、铂等金属,其净化率能达到97%以上。

6.吸附—冷凝回收技术

吸附—冷凝回收技术是利用吸附剂将废气中的有机物富集,饱和后用高温氮气、水蒸气、电加热等方法对吸附剂进行脱附再生,吸附剂再生后可循环利用,脱附出的有机物通过冷凝、油水分离等工艺分离回收,可实现资源的二次利用。

吸附—冷凝回收技术具有治理效率高、吸附剂可循环利用、具有一定的经济效益以及适用面广等特点,其缺点是处理设备庞大,需要较高的设备投入,当处理体系中含有烟、粉尘、油等物质时,废气必须经过预处理;污染物种类复杂时,回收后的溶剂需要进一步处理才能使用。该技术适用于VOCs浓度≥1000mg/m3的有机废气,适宜温度为0℃~45℃,单套装置适用气体流量范围为10000~150000m3/h,可用于溶剂型胶黏剂的复合车间产生的VOCs废气的治理。

结束语

根据以上各VOCs治理技术的原理及特点,各技术均适用于各类印刷废气处理,除低温等离子体废气处理技术和吸附法不适用于溶剂型胶黏剂的复合工艺外,其他处理技术均适用于复合工艺过程废气处理。各印刷包装企业应根据自身企业特点结合各VOCs治理技术特点,选取适合的处理方案,以帮助企业VOCs减排,达到VOCs的排放标准和环境治理目的。在绿色印刷的道路上风险与挑战并存,各企业要做好充分准备来迎接绿色印刷的变革,使印刷企业尽快探寻到适合自己的绿色印刷之路。

作者单位:曲阜师范大学工学院