一种新型分布式智能烧嘴控制器设计

2017-05-25陈良,许煜

陈 良,许 煜

(上海宝信软件股份有限公司,上海 201900)

一种新型分布式智能烧嘴控制器设计

陈 良,许 煜

(上海宝信软件股份有限公司,上海 201900)

介绍了一种新型分布式智能烧嘴控制器。针对数据传输和工况环境的不同 要求,MCU主控制器可以不断升级,以适应事务控制的扩充和处理速度的提高。对火焰大小的检测提出了使用离子定向移动来判断,并且创新地提出了用μA电流的大小来数字化火焰的大小,通过三角形斩波技术实现正常火焰范围的界定。采用阻容移相技术和光耦的规律性开启简单有效地实现了对点火信号的特殊占空比要求。引入Profibus-DP技术实现了智能烧嘴控制器的从站化,使得远端控制室能够方便地掌握当前烧嘴的工作状况。在软件程序设计上注重冗余设计和故障紧急处理机制。这种新型的分布式烧嘴控制器具有广阔的使用前景。

烧嘴控制器;火焰;阻容移相;Profibus-DP

0 引言

以天然气等可燃性气体为燃料的工业炉窑在热处理领域运用越来越广,但是天然气本身易燃易爆,使用的安全可靠性特别重要[1],因此针对工业炉窑的现场环境和加热对象,研发智能烧嘴控制器具有十分重要的作用。工业炉窑热处理的工艺过程复杂,流程长,所以多个烧嘴控制器分布式测量能有效提高温度控制精度、降低故障率,保证工业炉窑的工况连续稳定,达到节能环保的目的[2]。

1 系统方案设计

图1 智能烧嘴控制器结构示意框图

智能烧嘴控制器的设计注重功能的模块化,以主控模块为核心,配合两级电源切换模块、火焰检测模块、点火模块、状态指示模块和DP通信模块,如图1所示。这样的设计使其既可以作为一个完整的个体控制单个烧嘴,也可以与PLC或者DCS控制系统结合起来实现对整个工艺流程的控制。采用可编程模式MCU作为主控制器,控制逻辑通过软件固化在Flash中,可以通过预留的JTAG口来调整烧嘴控制器的运行参数。采用两级电源电池切换模式,在主电源失效的模式下,还有电池方案可以保证烧嘴控制器的正常运行。此外,烧嘴控制器做Profibus-DP智能从站化设计,利用工业现场的PLC组态优势,可以直接通过Profibus-DP通信接口控制烧嘴控制器的运行和收集现场温湿度等环境参数,并记录在存储模块中方便维修时有据可查。控制信号部分与执行器部分分两块PCB板设计,以减少电磁干扰。将完成设计的控制信号部分用一个铁盒密封后再与执行器板连接,防尘防电磁干扰。火焰检测模块主要利用烧嘴燃烧时燃烧介质发生电离,离子的定向移动产生μA级电流,对这种电流进行定量检测。点火模块采用阻容移相技术和光耦的规律性开启,简单有效地实现了点火信号的特殊占空比要求。状态指示模块采用八段数码管显示数字,根据数据字典对应点火过程中各个阶段的状态。

2 硬件电路设计

烧嘴控制器的动作主要通过PLC和主控模块之间的信号传递,然后配合外围的点火变压器、烧嘴点火电极和检测电极来完成火焰的燃烧控制。下面,着重介绍烧嘴控制器的主要硬件结构。

2.1 火焰检测电路

烧嘴燃烧介质电离时,离子的定向移动产生μA级电流,对这种电流进行定量检测就能准确地判断火焰的燃烧状态。这样的检测方式不受光、热、磁的干扰,反应灵敏,动作迅速。图2所示为火焰μA电流检测电路的原理图。

图2 μA电流检测电路原理图

μA电流检测原理:由IO口(uCB-A7)发出频率1 kHz的方波,通过RC电路在比较器的正极(U4B芯片的第5脚)输出稳定的三角波,比较器的负极则是采样电阻R58的电压值,则比较器的输出高电平时间即是三角波波峰切割U4-6电压值的时间宽度。当μA电流值较小时,μA电流主要从1号箭头方向流过。如图3(a)所示,当μA电流为5 μA时,U4-6的电压大约为2.23 V;当μA电流增大时,则2号箭头也会有电流流过,甚至成为主要流动方向,此时电压对电流的变化比之前缓慢得多;如图3(b)所示,当μA电流为38 μA时,U4-6的电压大约为0.7 V。当电流超过40 μA 或者电流方向反向,则报错。这样的设计好处在于,能够有效区分μA电流不存在和外接电源断路的情况,并且门槛电流的大小由主控制器设定,方便根据工况在线下载更新。

2.2 点火电路

烧嘴点火时需要7 500 V的高压,通常是由烧嘴控制器来控制点火高压包的控制端。当给予点火高压包占空比15%的交流电压时,其输出端会产生7 500 V的高压瞬间劈开烧嘴电极与地之间的空气,点燃烧嘴。图4是本文设计的这种特殊点火电路的简化仿真图。

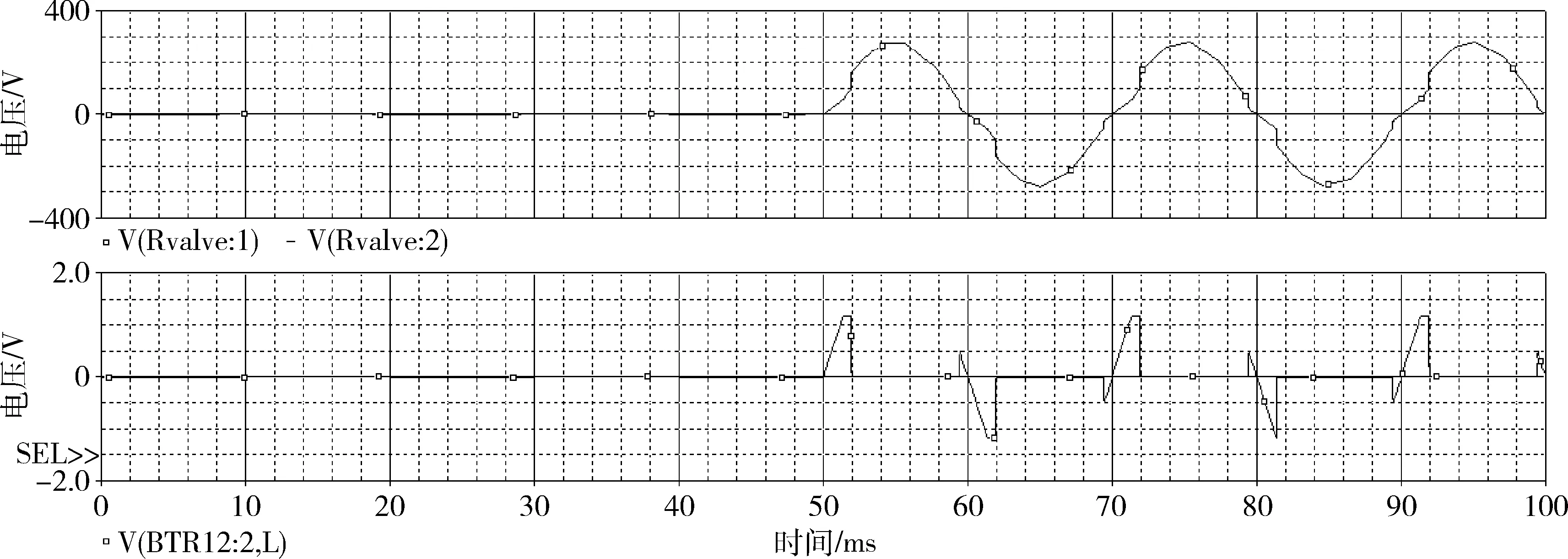

R50、C20构成阻容移相电路,R52上端电压抬升至Vgt(1.3 V)时,且维持电流大于50 mA,则双向晶闸管导通。一旦双向晶闸管导通,R50、R51、R52、C20被旁路,当交流电源电压降低到一定程度(过零前后,双向晶闸管自行关断),接着C20又被电源反向充电,重复上述过程。触发电路是工作在交流电路中的,交流电压的正、负半周分别会发送正、负触发脉冲送到双向晶闸管的控制极,使管子在正、负半周内对称地导通一次。R51、R52是分压电阻,BCR的门限电压Vgt是1.3 V,只要在R52上的分压大于Vgt,则BCR导通。光耦的通断由主控模块控制,当光耦不通时,点火电路不输出;当光耦导通时,双向晶闸管延迟一个角度打开,点火电路输出火线信号。R53、C21 支路并联在电源线上,将高频干扰电流旁路。如图5所示,上侧是模拟燃气阀特性的Rvalve两端电压信号,下侧是双向晶闸管BTB12的控制极电压信号。

2.3 DP通信接口电路

Profibus-DP是一种高速低成本的通信方式,目前在冶金行业获得了广泛使用,特别适用于设备级控制系统与分散式IO通信。智能烧嘴控制器的工况参数都需要通过DP通信与工厂控制室交互信息[3]。

基于Profibus-DP总线的高速接口通信模块以VPC3+C这款能够支持多种DP版本协议的低功耗宽电压芯片为主体设计,底层采用485接口方式,PLC端数据通过高速磁隔离总线收发芯片ADM2486和VPC3+C之间形成数据的双向交换,DP协议芯片的固件程序放置在主控制器LPC2294中,利用LPC2294的三级流水线机制,处理和存储系统的所有部分都可连续工作,这样就破解了普通51接口DP芯片的数据缓存瓶颈,真正实现DP的高速性能。LPC2294对VPC3+C的主要控制信号包括读信号OE、写信号BLS、片选信号CS、重启信号DP_RST和中断信号EINT。因为VPC3+C只有8位数据地址,根据LPC2294外接存储器规则,写信号匹配采用BLS[0]。又因为VPC3+C作为片外存储器的地址范围在0x82000000~0x82FFFFFF之间,所以对应的片选信号为CS2。利用VPC3+C的XDATAEXCH脚外接被电源上拉的二极管信号灯可作为数据交换时的信号指示器。LPC2294主控制器与VPC3+C协议芯片之间采用数据总线和地址总线分离的异步方式,这样通信速度比同步方式快且异步的程序断点调试更为方便[4]。

图3 火焰燃烧产生的检测波形

图4 点火电路仿真图

图5 仿真输出波形

3 软件程序设计

烧嘴控制器上电后,首先进行“大流量吹扫,小流量点火”的操作。因为目前工业炉窑所用的燃料一般为天燃气、液化器、工业煤气等介质,均属有害、有毒、易燃、易爆气体,所以准备阶段时将空气阀开到最高位置,将炉内的残留气体吹出炉外,避免爆炸,然后再将空气阀调低等待点火。烧嘴控制器通过火焰监测模块观察此时有无火焰信号(以电离棒传回的电流大于等于2 μA等效为有火焰信号,否则为无火焰信号)。若监测到有火焰信号,说明烧嘴控制器误识别了,程序进入火焰模拟阶段,给烧嘴控制器点火信号,延时10 s后再观察有无火焰信号,则若无则可以进入正常点火程序,若有火焰信号则直接进入烧嘴控制器故障报警死锁状态。若监测到无火焰信号,则给烧嘴控制器点火信号,延时1 s,输出点火变压器的原边信号并打开燃气阀,此时点火变压器产生7 500多伏的高压电对燃气点火。在打开燃气阀后的5 s内,若检测到有火焰信号,则点亮黄色LED灯指示烧嘴正常运行并传回工况参数;若检测到无火焰信号,则立即关闭燃气阀并点亮红色LED灯指示烧嘴故障同时烧嘴控制器死锁,等待复位。图6是智能烧嘴控制器主程序流程图。

在烧嘴正常工作时烧嘴控制器对火焰进行监测,如果火焰熄灭烧嘴控制器立即执行故障锁定报警操作。

图6 智能烧嘴控制器主程序流程图

4 结论

本文设计了一种新型分布式烧嘴控制器,针对数据传输和工况环境的不同 要求,MCU主控制器可以不断升级,以适应事务控制的扩充和处理速度的提高。对火焰大小的检测提出了使用离子定向移动来判断,并且创新地提出了用μA电流的大小来数字化火焰的大小,通过三角形斩波技术实现正常火焰范围的界定。把点火信号的特殊占空比要求采用阻容移相技术和光耦的规律性开启简单有效地实现。引入Profibus-DP技术实现了智能烧嘴控制器的从站化,使得远端控制室能够方便地掌握当前烧嘴的工作状况。在软件程序设计上注重冗余设计和故障紧急处理机制,所以这种新型的分布式烧嘴控制器有广阔的使用前景。

[1] 刘和平,赵卫东,石云卿,等.IFS258烧嘴控制器在热处理加热系统中的应用[J].有色金属加工,2003,32(4):52-53.

[2] 胡玲艳, 唐锴,沙秀章,等.应用IFW15-T进行烧嘴控制器的设计[J].自动化与仪表,2009,24(4):15-18.

[3] HONG S H, KIM K A. Implementation and performance evaluation of profibus in the automation systems[C].IEEE International Workshop on Factory Communication Systems, 1997:187-192.

[4] 李正军. 现场总线技术及其应用技术[M]. 北京:机械工业出版社, 2005.

Design of a new distributed intelligent burner controller

Chen Liang,Xu Yu

(Shanghai Baosight Software Co., Ltd., Shanghai 201900, China)

A new distributed intelligent burner controller is introduced. With the requirement of data transmission and function module, the MCU controller can be upgraded to improve the expansion and process. The ion directional movement is used to judge the size of the flame, and the μA current size is innovatively proposed to match the size of the flame, addionally, the definition of the normal range of flame is realized by the triangular chopper technology. The special duty ratio of ignition signal is simply implemented by the RC phase shift technique and the Optocoupler’s effective opening.The Profibus-DP technology is introduced to realize the slave station of intelligent burner controller, and the working condition of the burner can be easily mastered by the remote control room . The redundancy design and the fault emergency handling mechanism are concerned in software processing. This new distributed burner controller has a wide application prospect.

burner controller;flame;RC shift;Profibus-DP

TP202

A

10.19358/j.issn.1674- 7720.2017.09.012

陈良,许煜.一种新型分布式智能烧嘴控制器设计[J].微型机与应用,2017,36(9):38-40,44.

2017-02-17)

陈良(1972-),男,本科,工程师,主要研究方向:机电一体化。

许煜(1984-),男,硕士,工程师,主要研究方向:工业仪器仪表。