基于Labview的振动冲击测量系统设计

2017-05-25杨晓伟焦鑫鑫

闫 磊 杨晓伟 刘 鑫 朱 刚 焦鑫鑫

(北京航天计量测试技术研究所,北京100076)

基于Labview的振动冲击测量系统设计

闫 磊 杨晓伟 刘 鑫 朱 刚 焦鑫鑫

(北京航天计量测试技术研究所,北京100076)

根据振动冲击试验设备测试要求,设计并研制一套测量系统。系统基于虚拟仪器测量技术设计,通过采集振动冲击所产生加速度信号的频率和幅值,运用FFT技术进行信号处理和分析,完成对振动冲击试验设备的测量。实验效果表明,该系统具有测量功能完善、测量结果准确可靠、软件操作简单等特点,能够满足目前在用的所有振动冲击试验设备的测量需求,在实践中已得到应用。

振动 冲击 测量 虚拟仪器

1 引 言

振动冲击试验是航天器可靠性试验的重要组成部分,可以模拟航天器实际运输、发射、飞行及着陆过程中恶劣的力学环境,对航天器是否能够达到设计规定的性能指标进行考核。因此,对振动冲击试验设备进行全面、准确、快速、有效的测量具有非常重要的意义。

传统的振动冲击测量设备包括加速度传感器、电荷放大器、数字电压表、频率计、示波器、失真度测量仪等。这些计量设备功能单一、有限且不具备可开发性,测量方法落后。由于测量过程中使用仪器设备较多,引入测量不确定度分量增多,导致测量误差增大,对试验设备测量结果的判定带来影响。随着自动化测试技术的发展,采用虚拟仪器技术通过应用程序将计算机与功能模块结合,在电子测量、自动化检测系统中得到了广泛的应用[1]。本文介绍的振动冲击测量系统基于LabVIEW设计完成,通过建立一个虚拟仪器自动化测试系统,将测量信号采集、仪器仪表控制、数据处理分析等功能集为一体,并可根据使用需求进行软件功能扩展和二次开发,在节约成本的同时,可以最大限度提升测试设备的功能性,有效地提高振动冲击试验设备测量的准确性和便捷性。

2 系统总体方案及工作原理

2.1 系统总体方案

振动冲击测量系统以现行的检定规程、校准规范和国家标准为依据,充分利用虚拟仪器测量技术、高速数据运算处理技术及海量数据存储技术,以多通道信号同步采集、测量数据实时存储处理以及测量结果直接判定等功能为核心进行设计。鉴于振动冲击试验设备的多样性特点,要求校准系统的硬件技术指标,如测量频率范围、加速度量程等应尽可能覆盖试验设备技术参数,软件设计要求具有振动冲击信号采集、时域信号分析、频域信号分析、原始数据保存、原始数据回放及实验报告自动生成等功能。

系统采用振动冲击传感器和便携式动态信号采集卡搭建系统硬件部分,基于LabVIEW开发平台实现正弦振动测量、随机振动测量及经典冲击测量功能的虚拟仪器软件开发,其系统框图如图1所示。

2.2 工作原理

数字式电动振动试验系统是目前使用最多振动冲击试验设备,可用来产生正弦、随机、正弦加宽带随机、窄带随机加宽带随机等振动激励和半正弦波、后峰锯齿波、梯形波等冲击激励,具有试验参数多、实现功能全、应用范围广等特点。以数字式电动振动试验系统测量为例,对本系统工作原理进行说明:

(1)根据检定规程要求,将多支传感器分别安装在振动试验台工作台面上,与台面刚性连接,利用传感器将振动试验台的振动冲击信号转换为电信号;

(2)将动态信号采集卡与传感器连接,利用动态信号采集卡采集传感器输出的电信号,通过FFT分析和处理,将采集的电信号转换为振动冲击信号,实现对振动试验台的加速度、频率、功率谱密度等参数的测量;

(3)参照规程中检定项目及检定方法要求,利用校准软件对所测量的振动冲击信号参数进行计算,得到振动试验台示值误差、失真度、横向振动比、动态范围等技术指标,对振动试验台的测量结果进行判定。

3 系统硬件设备

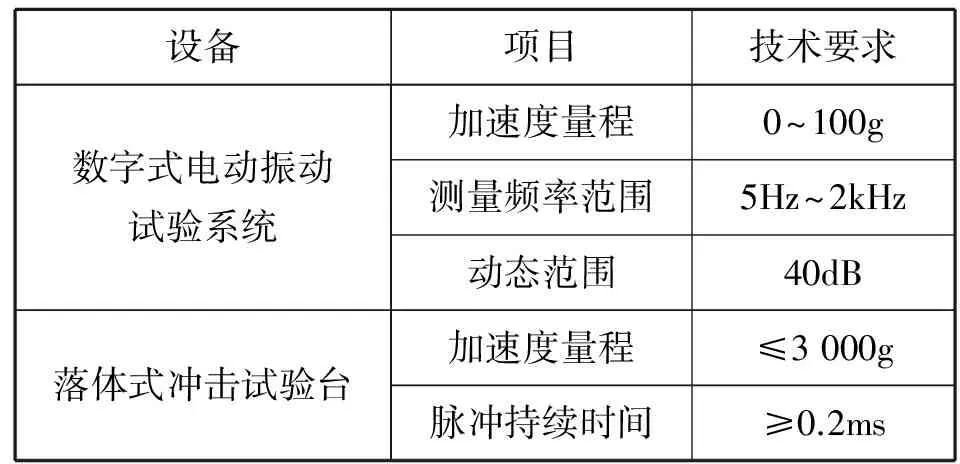

系统硬件设备由计算机、动态信号采集卡及加速度传感器组成。对照被测试验设备的技术参数及相应规程、规范和标准的要求[2],其主要技术指标如表1所示。

表1 被测试验设备技术指标

本系统选用美国PCB公司生产的339M37型三轴振动加速度传感器,加速度量程上限500g;353B04型振动加速度传感器,加速度量程上限500g;美国PCB公司生产的350B03型冲击加速度传感器,加速度量程上限可达10 000g;动态信号采集卡选用美国NI公司生产的USB-4432型便携式动态信号采集卡,采样率102.4kS/s,测量动态范围可达102dB。以上设备技术参数均可满足振动冲击试验设备测量需求。

4 系统软件设计

系统软件基于LabVIEW软件平台开发,结合振动冲击试验设备测量需求,设计便捷的人机交互界面,可实现振动冲击信号采集、时域信号分析处理、频域信号分析处理、原始数据的保存与回看、实验报告自动生成等功能,具有测量准确度高、测量功能完善、操作简单、实用高效等特点。图2所示为本系统软件主界面图。

系统软件主要参考JJG948-1999《数字式电动振动试验系统检定规程》、JJG541-2005《落体式冲击试验台检定规程》等现行振动冲击试验设备检定规程中的相关要求[3,4],对系统软件进行总体设计,软件流程图如图3所示。利用模块化的设计思想,实现多个功能模块的设计,其主要模块包括:正弦定频、正弦扫频、随机40dB、随机RMS、随机加随机、随机加正弦、经典冲击、采样通道设置等。

4.1 正弦定频模块

该模块用于实现正弦定频信号的测试功能。利用动态信号采集卡采集不同频率、不同幅值的正弦信号,通过FFT分析和处理,对采集到的正弦信号加速度、速度、位移幅值和频率进行测量,计算幅值、频率示值误差和失真度,图4所示为正弦定频模块数据显示窗口。

4.2 正弦扫频模块

该模块通过对正弦扫频信号的测量,实现对振动台横向振动比、台面加速度幅值均匀度、失真度及扫频速率等技术指标的考核。图5所示为正弦扫频模块界面。

进行正弦扫频测量时,将传感器按图6所示位置放置。三轴传感器放置在O点位置,单轴传感器放置在A、B、C、D点位置,将传感器分别连接到动态信号采集卡相对应的通道,软件根据不同位置传感器的输出计算得出振动台横向振动比、台面加速度幅值均匀度、失真度及扫频速率等。

4.3 随机40dB模块

该模块用于实现振动台动态范围测量。利用动态信号采集卡采集随机信号,通过FFT分析和处理,计算得出振动台的动态范围。

4.4 随机RMS模块

该模块用于对随机信号进行测量,通过对随机信号的FFT分析和处理,计算得出振动台加速度总均方根值示值误差、加速度功率谱密度示值误差、加速度总均方根值控制精度和加速度功率谱密度控制精度。图7所示为随机RMS模块界面。

4.5 随机加随机模块

该模块用于对随机加随机信号进行测量,通过对信号的FFT分析和处理,计算得出宽带随机信号及窄带随机信号的加速度总均方根值示值误差、加速度功率谱密度示值误差、加速度总均方根值控制精度和加速度功率谱密度控制精度。

4.6 随机加正弦模块

该模块用于对随机加正弦信号进行测量,通过对信号的FFT分析和处理,计算得出宽带随机信号加速度总均方根值示值误差、加速度功率谱密度示值误差、加速度总均方根值控制精度和加速度功率谱密度控制精度及正弦叠加信号的幅值、频率示值误差。

4.7 经典冲击模块

经典冲击波形包含半正弦波、后峰锯齿波和梯形波。该模块通过对经典冲击信号的测量,实现对冲击峰值、冲击脉宽、台面横向运动比、台面峰值加速度幅值不均匀度等技术指标的考核。图8所示为经典冲击模块数据显示窗口。

4.8 采样通道设置模块

该模块用于对动态信号采集卡通道及采样信息进行设置。图9所示为采样通道设置模块界面图。

通道信息设置包括通道选择、灵敏度、最大输入电压、传感器输入类型、传感器放置位置等;采样信息设置包括采样频率和采样数等。

5 测试验证

5.1 系统技术指标测试

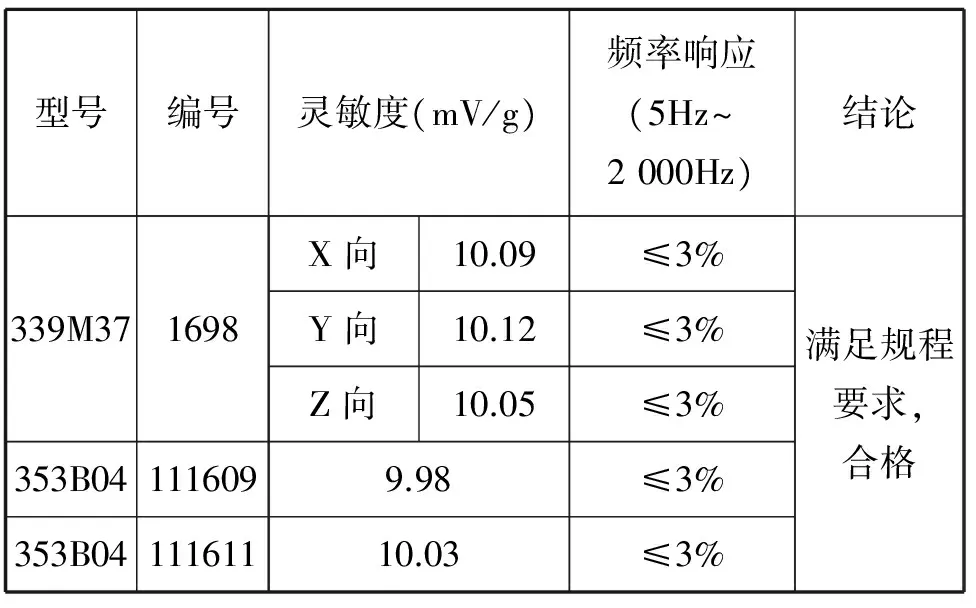

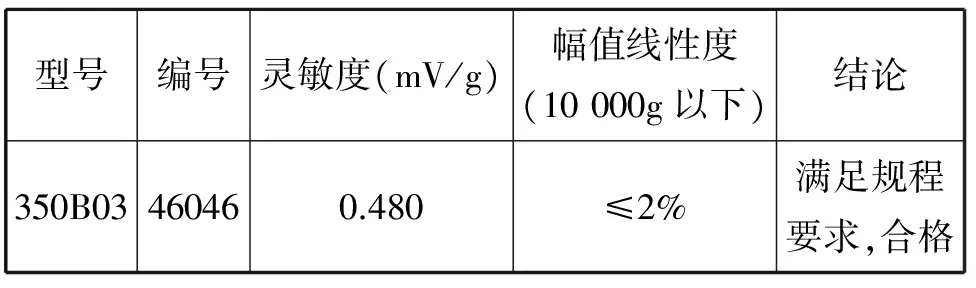

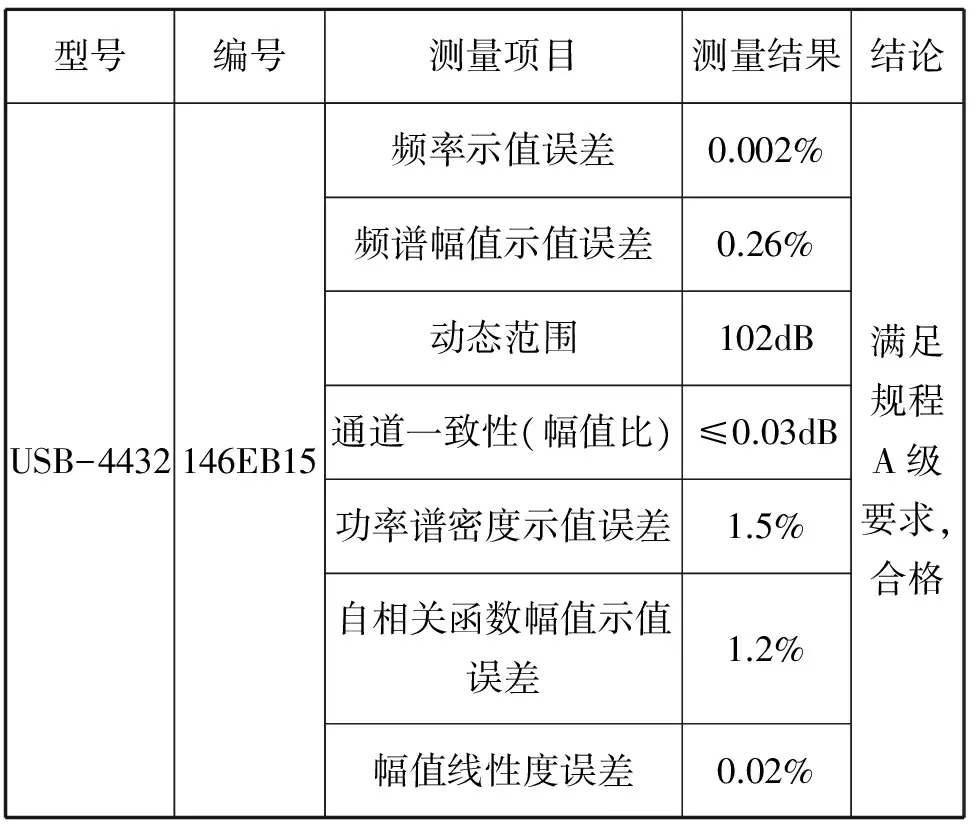

参考JJG233-2008 《压电加速度计检定规程》、JJG834-2006 《动态信号分析仪检定规程》,分别对振动冲击测量系统的加速度传感器和动态信号采集卡进行测量。如表2~表4所示,系统硬件设备技术指标满足相关规程要求。

表2 振动加速度传感器测量结果

表3 冲击加速度传感器测量结果

5.2 软件功能测试

参照JJG948-1999 《数字式电动振动试验系统检定规程》要求,利用振动控制仪自闭环生成控制谱,对系统软件测量功能进行测试。运行系统软件,依次选择每一个测试模块,设置采样频率、采样数、灵敏度等参数,点击“采集”按键开始进行测试,实现对校准系统各个模块功能的测试,图10~图13所示为测试参考图谱与各模块实际测量图谱。

表4 动态信号采集卡测量结果

通过对软件功能的测试,系统模块功能运行平稳,测量数据采集处理功能正常,各模块测量信号与参考信号图谱一致,能够满足规程要求的检测项目要求。

6 结束语

本文设计的便携式振动冲击测量系统在节省成本的同时,最大限度开发了使用功能,可直接对测量结果进行判定,满足对振动冲击试验设备测量的功能及技术要求,实现了“背包式”测量。经过试验验证,本系统测量功能完善、测量结果准确可靠、软件操作简单、测量范围可覆盖目前在用的所有振动冲击试验设备。目前已多次为航天、兵器、汽车、电子、电力等行业提供振动冲击试验设备测量服务。

系统基于LabVIEW平台开发,软件采用模块化功能设计,通过配接不同参量的传感器,结合相应规程、规范的要求进行二次开发,可将本系统用于压力、应变、温度及角度等其他参数的现场计量,在保证测量准确度的前提下,提高了计量设备的多功能性和经济性。

[1] 方棉佳,甄蜀春,张永顺.虚拟仪器技术的概念与实现[J].宇航计测技术,2003(1):58~61.

[2] 振动与冲击测试手册(第二卷)[M].北京:国防工业出版社.

[3] JJG948-1999数字式电动振动试验系统检定规程[S].北京:中国计量出版社,1999.

[4] JJG541-2005落体式冲击试验台检定规程[S].北京:中国计量出版社,2005.

Design for a Measurement System of Vibration and Shock Basedon Labview

YAN Lei YANG Xiao-wei LIU Xin ZHU Gang JIAO Xin-xin

(Beijing Aerospace Institute for Metrology and Measurement Technology,Beijing 100076, China)

In order to meet the demands of measuring vibration and shock testing machines, the measurement system is developed. The system is designed by measuring technology of virtual instrument. The system can measure the frequency and amplitude of the acceleration signal, analyse the signal by FFT and realize the measurement. The experimental results demonstrate that the system has several characters ,such as perfect testing functions, accurate testing result and simple operation. The system can be used to calibrate all existing vibration and shock testing machines. This system had been used in practice.

Vibration Shock Measurement Virtual instrument

2016-07-07,

2016-10-26

闫磊(1980-),男,高级工程师,主要研究方向:振动、冲击、空气声计量。

1000-7202(2017) 02-0036-07

10.12060/j.issn.1000-7202.2017.02.08

TH825

A