两相沥青前驱体及其碳纤维截面结构调控

2017-05-24姚艳波余木火刘安华东华大学上海市轻质结构复合材料重点实验室上海060厦门大学特种先进材料实验室福建厦门36005

姚艳波, 余木火, 刘安华(. 东华大学 上海市轻质结构复合材料重点实验室, 上海 060; . 厦门大学 特种先进材料实验室, 福建 厦门 36005)

两相沥青前驱体及其碳纤维截面结构调控

姚艳波1, 余木火1, 刘安华2

(1. 东华大学 上海市轻质结构复合材料重点实验室, 上海 201620; 2. 厦门大学 特种先进材料实验室, 福建 厦门 361005)

为给高性能碳纤维的结构设计提供理论参考,利用各向同性煤沥青(IPc)与中间相沥青形成二元不相容共混物的相分离结构,并利用筛网装置改变共混沥青的熔体流动状态,研究共混两相沥青的相结构对最终碳纤维结构的影响。结果表明:在共混前驱体中,掺杂的15% IPc不足以抑制劈裂的形成;而使用15层筛网纺丝装置,促进微畴沿径向折叠排列,抑制了轴向劈裂的出现;进一步提高熔体受剪切程度,各向同性相形成贯穿的条带结构,纤维截面重新出现劈裂结构。30%的各向同性相抵抗了碳纤维中的裂纹扩展,碳纤维最终形成介于放射状和无规的截面形貌;使用50层筛网装置,纤维截面中出现类似的劈裂结构受到抑制—重新出现劈裂结构的演变过程。结果证实了相分离和筛网装置对中间相微畴在纤维中排布方式的协同影响作用。

两相沥青; 碳纤维; 相行为; 截面结构

中间相沥青基碳纤维具有耐高温、轻质高模的特性,又兼备优异的热电传导性能,在航空航天领域具有重要的应用价值。中间相沥青的有序性赋予了原丝高度的有序度,在热处理中不需要后拉伸石墨片层便能获得高取向度[1-2]。然而在后续炭化过程中石墨平层沿径向整齐排列,纤维沿轴向发生开裂,严重损害碳纤维的力学强度[3]。研究表明,中间相沥青基碳纤维结构对其力学、传输性能具有显著的影响[4]。如何对其结构进行有效调控,是碳纤维研究领域的热点和难点。

在前期研究中发现,利用中间相萘沥青与各向同性煤沥青共混,在不同的比例下混合沥青皆呈现海-岛状的相分离结构。利用中间相/各向同性沥青的不相容性对纺丝原料进行改性[5],能最终实现对碳纤维微结构及性能的有效调控。而对共混材料的研究表明,相分离的组成和结构对共混材料的最终性能起决定性作用,是研究共混体系的首要课题[6]。本文即针对上述背景,通过改变先驱体熔体在喷丝口上方的流动状态,调控中间相/各向同性不相容沥青先驱体的相行为,研究共混碳纤维的微结构演变机制,以期为高性能碳纤维的结构设计提供理论参考。

前期研究表明,利用喷丝口上方设置筛网装置,能够在实验室纺丝设备中实现对中间相熔体在纺丝过程中的流动状态的扰动[7],因此,本文利用筛网装置的高应力剪切改变共混沥青的熔体流动状态,通过增加混合单元的数目来达到充分混合的效果,对先驱体相结构进行调控,研究微结构的演变规律及调控机制,以及共混两相沥青相结构调控对碳纤维结构的影响。

1 实验部分

1.1 实验材料

中间相沥青(AR),日本三菱气体化学公司,使用HF/BF3作为催化剂,经催化缩合芳烃(如萘、甲基萘等)合成,具有100%高度融并的中间相;煤焦油系各向同性沥青(IPc),上海东岛碳素有限公司。2种原料的基本性质如表1所示。

混合沥青原料的制备:AR和IPc以不同比例,在99.999%氩气保护下升温至360 ℃,机械搅拌30 min,获得混合沥青原料。

1.2 碳纤维的制备流程

使用美国MMCH05单孔纺丝机进行熔融纺丝。

表1 原料沥青的基本性质Tab.1 Characteristics of parent pitches

注:SP为软化点;ρ为密度;TS为甲苯可溶组分质量分数; TI-NMPS为甲苯不溶分和N-甲基吡咯烷酮可溶组分质量分数; NMPI为N-甲基吡咯烷酮不溶组分质量分数。

纺丝中使用的喷丝板组件示意图见文献[7],主要包括喷丝口上方的筛网装置,由不同层数的单层平纹机织滤网(6.5 μm)叠合在一起,通过调整混合单元的数目来达到不同混合的效果。为了研究不同筛网设置对碳纤维微结构的影响,本文中筛网的层数包括0(无过滤网)、15、30、50层。纺丝温度为330 ℃,挤出速率为157 mm3/min,牵伸速率为400 m/min。

氧化:沥青纤维在空气气氛中氧化,流速为200 cm3/min,温度为230 ℃,恒温时间为50 min,升温速率为5 ℃/min。

低温炭化:在99.999%氩气气氛中,氧化纤维以10 ℃/min 升温至600 ℃,再以1 ℃/min升温至900 ℃,恒温30 min。

炭化:在99.999%氩气气氛中,氧化纤维以40 ℃/min快速升温至1 800 ℃,恒温时间为20 min。最终获得的碳纤维直径为12~13 μm。

为方便讨论,根据共混原料的组成以及不同筛网纺丝装置,将最终获得的碳纤维分别命名为AR-CF-0、85%AR-CF-0、70%AR-CF-50等。编号x%AR代表AR占混合纺丝前驱体的含量为x%;编号右侧数字表示所用的筛网层数。

1.3 分析与表征

采用ME600型偏光显微镜(POM)观察原料的光学织构:样品使用环氧树脂包埋,再经砂纸机械抛光后使用POM反射模式进行观察。使用XL30型和LEO1530型扫描电子显微镜(SEM)对喷金后的碳纤维横截面形貌进行观察。

2 结果与分析

2.1 对原料织构及碳纤维截面结构的影响

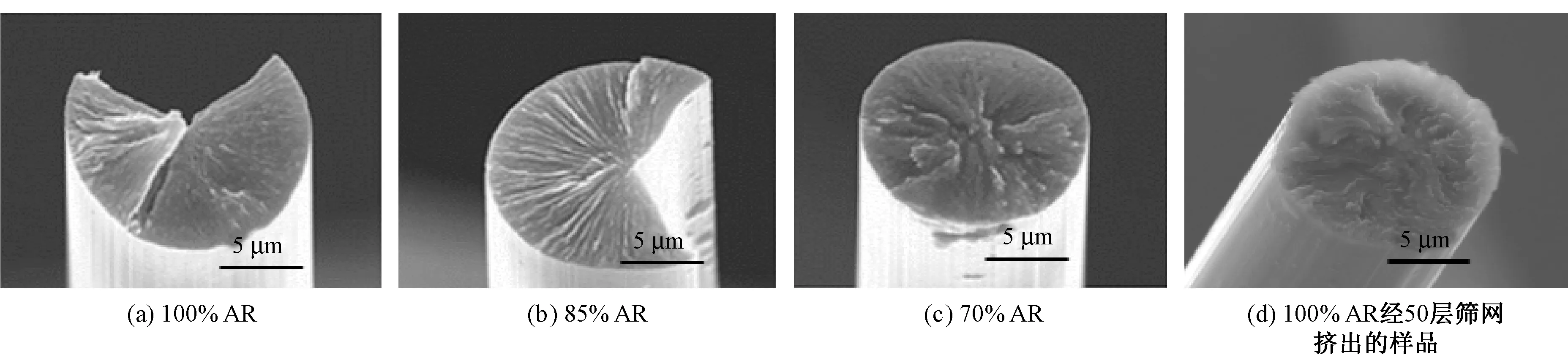

使用POM观察原料织构,结果如图1所示,相应的碳纤维截面形貌如图2所示。图1(a)显示AR有尺寸较大的畴结构,图2(a)显示AR碳纤维呈现典型的放射状截面结构,纤维截面出现平直的石墨片层,碳纤维中出现大尺寸沿轴向开裂的缺口。前期研究[5]表明,将各向同性煤沥青与AR按不同比例共混,利用二者形成的二元不相容共混物的相分离结构,改变中间相原料的性质,可以调控中间相沥青基碳纤维结构与性能。当AR在混合沥青中的含量低于65%(包括65%)时,各向同性的沥青作为连续相,各向异性的AR树脂作为分散相,此时不能连续纺丝;当AR含量高于70%(包括70%)时,各向异性的AR作为连续相,各向同性的沥青作为分散相,具有良好的可纺性能,可以连续纺制成小直径纤维。

图2 碳纤维的SEM照片Fig.2 SEM images of carbon fiber.(a) 100% AR; (b) 85% AR; (c) 70% AR; (d) 100% AR extruded by filter screen of 50 layers

如图1(c)、2(c)所示,当AR含量为70%时,最终形成介于放射状和无规之间的截面形貌,中间相沥青的畴尺寸变小,抵抗了碳纤维中的裂纹扩展。而当各向同性沥青含量小于20%时(见图1(b)、2(b)),碳纤维截面结构与100%AR类似,呈现放射状劈裂的横截面结构。此外,通过对中间相熔体在纺丝过程中流动状态的扰动(见图1(d)),经过50层筛网挤出的沥青材料中中间相畴结构明显减小,图中显示以一点为中心散开几个“黑刷”的楔形位错结构。最终获得的碳纤维石墨片层的边缘沿纤维径向排列的有序度降低,避免了轴向开裂的形成(见图2(d))。

上述结果显示,前驱体改性与纺丝条件的调控这2个途径对碳纤维石墨片层沿径向的有序排列程度及径向劈裂的大小具有显著的影响,实现了对碳纤维截面结构的有效调控。结合前驱体改性与纺丝条件的调控,通过改变前驱体熔体在喷丝口上方的流动状态,调控中间相/各向同性不相容沥青前驱体相行为,将有助于进一步揭示碳纤维截面结构的调控规律。

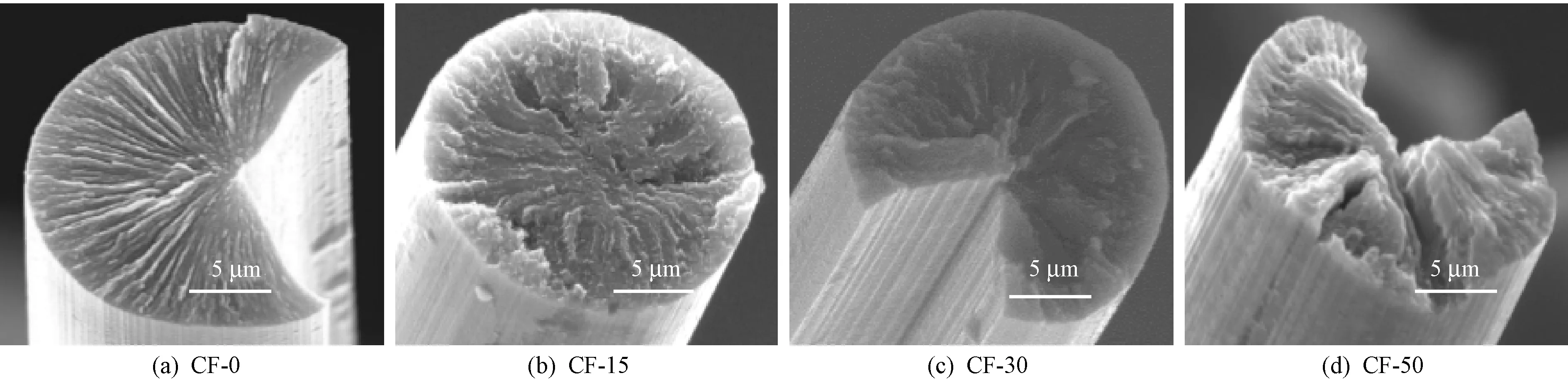

利用筛网纺丝装置对85%AR进行纺丝实验,所得碳纤维的SEM照片如图3所示。85% AR先驱体在使用15层筛网装置时,轴向劈裂结构即已经消失(见图3(a)、(b))。进一步提高筛网层数,碳纤维截面重新出现劈裂结构(见图3(c)、(d))。

注:编号中的数字为筛网装置层数;样品炭化温度为1 800℃。图3 85%AR混合原料纺丝过程中使用筛网装置对最终形成的碳纤维截面结构的影响Fig.3 Influence of use of filter assembly in spinning 85% of AR precursor fibers on macrostructural evolution of carbon fibers

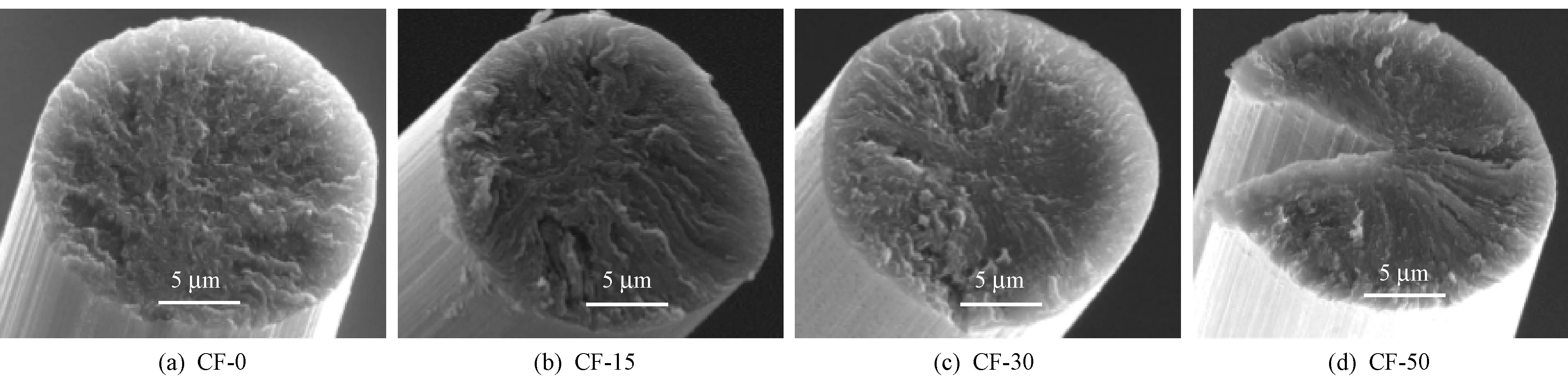

同样对70%的AR混合原料进行筛网纺丝实验,所得碳纤维的SEM照片如图4所示。与CF- 0类似(见图4(a)),在较少的筛网装置纺丝条件下(见图4(b)~(c)),碳纤维截面完整,没有出现劈裂结构。进一步观察其中的石墨片层结构可看出,CF- 0中碳纤维横截面中的石墨片层较小,弯曲的石墨片层之间相互连接,沿径向均匀排列;而使用筛网装置时,截面存在着局部不均匀区域。进一步提高剪切程度(见图4(d)),70%AR样品碳纤维截面重新出现了劈裂结构,与85%混合原料类似。

注:编号中的数字为筛网装置层数;样品炭化温度为1 800℃。图4 70%AR混合原料纺丝过程中使用筛网装置对最终形成的碳纤维截面结构的影响Fig.4 Influence of use of filter assembly in spinning 70% of AR precursor fibers on macrostructural evolution of carbon fibers

结合POM结果可看出,中间相沥青中添加15%的各向同性沥青,先驱体仍具有较大尺寸的畴结构。前驱体在未使用筛网装置纺丝过程中(85%AR-0),中间相沥青在喷丝口中受喷丝板剪切作用中间相微畴沿径向整齐排列,在横截面中形成平整的石墨片层放射状排列,掺杂的15% IPc不足以抑制劈裂的形成。而在70%AR中,30% IPc均匀分散在纤维中,阻止石墨片层的有序排列和收缩,最终形成介于放射状和无规的截面形貌,抵抗了碳纤维中的裂纹扩展。

由此可看出,由于毛细管的直径较小,筛网装置形成了高度剪切区域,扰动了喷丝口上方的中间相熔体的流动状态。同时,增加滤网层数进一步延长了中间相熔体在高度剪切区域停留的时间,受作用程度进一步提高。在纺丝过程中逐步提高剪切程度,不同沥青纤维截面结构的演变说明了筛网装置对中间相微畴以及不相容IPc在纤维截面排布方式的协同影响作用。

2.2 碳纤维微结构演变机制

从上述实验结果可看出,结合先驱体与纺丝工艺调控,为碳纤维结构的调控提供了灵活性。有必要进一步探讨先驱体熔体在筛网纺丝装置下的结构演变机制。已有研究[8]表明,利用较低的炭化温度,可以在纤维横截面上观察到未完全发展的石墨片层,反映了熔融纺丝过程中由于微畴的排列所形成的宏观织构,因此,本文在900 ℃下对85%AR纤维进行低温炭化,高温停留时间为30 min,所得碳纤维的横截面结构如图5所示。

从图5可清晰观察到碳纤维横截面的微纤结构信息,同时微纤的尺寸、形态、排列的有序程度对筛网装置有强烈的依赖性。进一步与高温处理后的纤维进行比较(见图3(a))可看出,不使用筛网纺制得到的纤维(见图5(a))其截面中大尺寸石墨片层沿径向整齐排列。随着筛网装置中滤网层数的递增,在85%AR-15、85%AR-30、85%AR-50中,石墨片层的尺寸递减。此外,CF-15中石墨片层头尾连接,沿纤维径向呈现Z字型折叠排列;而在CF-30与CF-50碳纤维截面中可清晰观察到网格状的织构。

注:编号中的数字为筛网装置层数;900 ℃炭化温度下恒温30 min;图中虚线箭头指向纤维中心方向。图5 85%AR使用筛网纺丝装置对低温炭化纤维截面结构的影响Fig.5 Influence of use of filter assembly in spinning 85% of AR precursor fibers on macrostructural evolution of low temperature carbonized carbon fibers

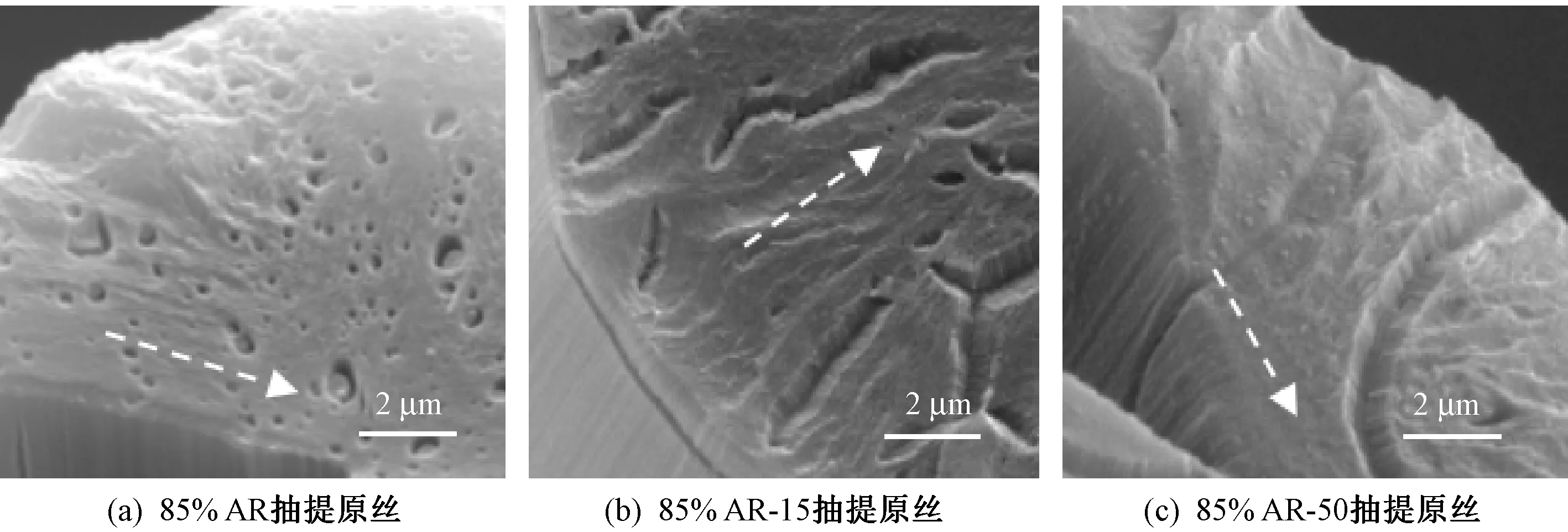

为探究筛网装置剪切程度增加对IPc分散相相行为的影响,进一步利用溶剂抽提的办法对熔融纺丝过程中形成的两相行为进行研究。从表1的组分结果可看出,AR中高分子质量组分NMPI较高,为62.13%,而IPc中低分子质量组分TI-NMPS和TS 含量较高。在纺丝过程中不可溶组分形成了微畴排列的框架。使用氯仿(CHCl3)对AR含量为85%的原丝进行抽提,处理后的纤维截面结构如图6所示。可明显看出,纤维截面明显出现不溶分的排列,由此得到IPc 在混合沥青截面的分布。

注:抽提时间分别为5 min,图中虚线箭头指向纤维中心方向。图6 经CHCl3抽提后的原丝截面SEM照片Fig.6 SEM images of as-spun fibers extracted with CHCl3 based on 85% of AR (a), 85% of AR-15 (b) and 85% of AR-50 (c) for 30 min

未使用筛网纺丝装置,纤维截面均匀分布着平均尺寸为250 nm的圆形凹坑,对应于IPc小球。表明共混沥青中的相分离结构在纺丝过程中得以维持,在纺丝过程中混合先驱体经过挤出、剪切、拉伸变形和冷却,IPc分散相小球被拉伸为圆柱形细流,平行排列于纤维中。经由不同筛网装置的纺丝组件进行纺丝时,筛网对中间相基体与IPc同时起到剪切作用,图6中清晰地显示了剪切作用下IPc与中间相基体协同变形,形成了IPc条带在横截面中的排布:在85%AR-15中,筛网装置适中的剪切作用,IPc形成不规则排列的条带结构;进一步延长纺丝熔体在高度剪切区域受作用的时间,85%AR-50纤维中截面出现贯穿的条带结构。

利用类似的实验手段,即低温炭化与溶剂抽提结合的方式,研究了70% AR共混原料在筛网装置下的截面结构演变机制,结果如图7所示。如图7(a)所示,在低温炭化得到的碳纤维中观察到沿纤维截面折叠放射状排列的微纤排列,而溶剂抽提结果与85%AR的类似;经由50层筛网装置后,碳纤维截面观察到网格状的织构,经溶剂抽提原丝,纤维截面出现了70%AR-50中类似的贯穿IPc条纹。

注:图中虚线箭头指向纤维中心方向。图7 筛网纺丝装置对70%AR低温炭化纤维截面结构以及溶剂抽提原丝截面的影响Fig.7 SEM images of macrostructural evolution of low temperature carbonized carbon fibers based on 70% of AR and their as-spun fibers extracted with CHCl3. (a) 70%AR-0, low temperature carbonized; (b) 70%AR-50, low temperature carbonized; (c) 70%AR-0, extracted with CHCl3; (d) 70%AR-50, extracted with CHCl3

上述结果证实了筛网装置对中间相微畴及不相容IPc在纤维截面排布方式的协同影响作用。使用筛网装置后,在压力流的作用下,将通过混合单元的熔体分割成若干股,并改变其流动方向和空间位置,然后汇合在一起。当中间相熔体流经由筛网装置形成的剪切区域时,对熔体中间相的扰动作用最终导致中间相畴结构减小,高度剪切进一步加强了稠环芳香分子的翻转和歪斜,在微畴结构中引入层错[9];此外,剪切作用同时影响了各向同性分散相在熔体中的相行为,IPc小球发生剪切变形形成条带。微畴和IPc随之进一步受到喷丝口的剪切作用,根据先驱体的黏流特性,微畴的形状和尺寸进一步发生变形,微畴发生取向形成了纤维中基本结构单元的排列,而IPc根据在高剪切区域停留时间的长短形成了尺寸、形态不一的条带结构。

研究表明,碳纤维中石墨片层微纤结构的尺寸以及排列形态是原丝中微畴结构的反映,碳纤维中石墨微纤结构的有序排列程度和石墨化程度与微畴尺寸存在显著的相关性,纤维中的微畴尺寸越大,微畴在纤维截面沿径向有序排列的程度越高,最终形成的碳纤维截面越容易出现轴向劈裂[10]。结合85%AR与70%AR的实验结果可看出,中间相微畴与IPc的形状、尺寸及其有序排列影响了后序热处理过程中石墨片层的折叠和扭结、裂纹发生发展的形式,并最终实现了碳纤维结构的调控。在85%AR-15中,IPc形成不规则排列的条带结构,促进微畴沿径向折叠排列结构,抑制了轴向劈裂的出现。而100%AR纺丝结果显示,使用50层筛网碳纤维才能抑制轴向劈裂的出现,呈现完整的截面形貌[7]。由此可以看出,在AR中掺杂了15%的各向同性沥青,大大降低了先驱体所需的剪切程度。进一步提高熔体受剪切程度,纤维截面发生了劈裂结构—劈裂结构受到抑制—重新出现劈裂结构的演变过程。而在85%AR-50、70%AR-50纤维中截面出现贯穿的条带结构,后续热处理过程中石墨片层容易与贯穿的IPc相发生应力开裂,形成劈裂结构。

上述85%AR与70%AR在筛网装置下的实验结果说明了先驱体改性与纺丝工艺调控相结合用于碳纤维结构调控方面的优势:利用筛网装置有利于共混先驱体中两相结构均匀充分地混合,而70%AR所在的CF-15及CF-30中不均匀区域的出现也从另一方面证实了这点;85%AR-15中,较少的IPc的量保证了碳纤维中各向异性石墨片层的含量;较少的筛网有利于减小纺丝阻力,有望在工业领域中使用的多孔喷丝板中设置。

3 结 论

本文利用筛网装置的高应力剪切改变共混沥青的熔体流动状态,通过增加混合单元的数目来达到充分混合的效果,调控中间相/各向同性不相容沥青先驱体的相行为,研究共混两相沥青相结构调控对碳纤维结构的影响。结果表明,在85%AR共混先驱体中,横截面中形成平整的石墨片层放射状排列,掺杂的15%IPc不足以抑制劈裂的形成。掺杂15%的各向同性沥青,大大降低了中间相先驱体所需的剪切程度。在85%AR-15中,IPc形成不规则排列的条带结构,促进微畴沿径向折叠排列,抑制轴向劈裂的出现。进一步提高熔体受剪切程度,各向同性相形成贯穿的条带结构,后续热处理过程中石墨片层容易与贯穿的IPc相发生应力开裂,纤维截面重新出现劈裂结构。70%AR纤维中,30%的IPc抵抗了碳纤维中的裂纹扩展,碳纤维最终形成介于放射状和无规的截面形貌。而在70%AR-50中,碳纤维发生了类似85%AR纤维中劈裂结构受到抑制—重新出现劈裂结构的演变过程。实验结果证实了筛网装置对中间相微畴及不相容IPc在纤维截面排布方式的协同影响作用。

FZXB

[1] LIU Y D, KUMAR S. Recent progress in fabrication, structure, and properties of carbon fibers [J]. Polymer Reviews, 2012, 52(3): 234-258.

[2] NAITO K. Tensile properties of polyacrylonitrile- and pitch-based hybrid carbon fiber/polyimide composites with some nanoparticles in the matrix [J]. Journal of Materials Science, 2013, 48(12): 4163-4176.

[3] MOCHIDA I, YOON S H, TAKANO N, et al. Microstructure of mesophase pitch-based carbon fiber and its control [J]. Carbon, 1996, 34: 941-956.

[4] YOON S H, KORAI Y, MOCHIDA I. Spinning characteristics of mesophase pitches derived from naphthalene and methylnaphthalene with HF/BF3[J]. Carbon, 1993, 31(8): 849-856.

[5] YAO Y, CHEN J, LIU L, et al. Tailoring structures and properties of mesophase pitch-based carbon fibers based on isotropic/mesophase incompatible blends [J]. Journal of Materials Science, 2012, 47(14): 5509-5516.

[6] GUPTA V B, BHUVANESH Y C. Processability and properties of yarns made from polypropylene containing small amounts of polystyrene [J]. Journal of Applied Polymer Science, 1996, 60(11): 1951-1963.

[7] YAO Y B, CHEN J M, LIU L, et al. Mesophase pitch-based carbon fiber spinning through a filter assembly and the microstructure evolution mechanism [J]. Journal of Materials Science, 2013, 49(1): 191-196.

[8] OGALE A A, LIN A, ANDERSON D P, et al. Orientation and dimensional changes in mesophase pitch-based carbon fibers [J]. Carbon, 2002, 40(8):1309-1319.

[9] FARHOUDI Y, REY A D. Shear flow of nematic polymers: I: orienting modes, bifurcations, and steady state rheological predictions [J]. Journal of Rheology, 1993, 37(2): 289-314.

[10] MATSUMOTO M, IWASHITA T, ARAI Y, et al. Effect of spinning conditions on structures of pitch-based carbon fiber [J]. Carbon, 1993, 31(5): 715-732.

Control of two-phase pitch precursor and microstructure of cross-section of carbon fibers

YAO Yanbo1, YU Muhuo1, LIU Anhua2

(1.KeyLaboratoryofLightweightStructureCompositeMaterials,DonghuaUniversity,Shanghai201620,China; 2.AdvancedMaterialsLaboratory,XiamenUniversity,Xiamen,Fujian361005,China)

In order to provide academic reference for structure design of high-performance carbon fibers (CFs), blends of composed isotropic (IPc) and mesophase pitches in various proportions were used as precursors for CFs. A filter assembly was further used to disturb the melt flow during the spinning of precursor fibers. The phase structure of isotropic/mesophase incompatible blends on the microstructure of the resultant CFs were studied. Results shows that 15% of IPc in the blended precursor can not prevent the open crack along the carbon fiber axis, while the split has been completely depressed in the carbon fibers when spun with 15 layers of plain-weave, in which the IPc component exhibited disorder oriented strips form to promote the zigzag connection among the graphitic microcrystallites along the cross-section of CFs. Shear of the extrusive pitch melt further increasing, the IPc phase exhibits a perforative structure and the open crack reappears in the cross-section of CFs. When the content of IPc is 30%, isotropic phase resists the evolution of the open crack, and an intermediate morphology between radial and random type is shown in the CFs. The similar evolution of the open crack is shown in the cross-section of CFs when the 50 layers of plain-weave is used. The results confirm the synergy effect of the incompatible phase-separation of the blends and the filter assembly on the arrangement of the graphitic microcrystallites along the cross-section of CFs.

two-phase pitch; carbon fiber; phase structure; cross-section structure

2016-05-13

2017-02-17

中央高校基本科研业务费专项资金项目(2232015D3-09)

姚艳波(1987—),女,讲师,博士。主要研究方向为高性能纤维及其复合材料。E-mail:ybyao@dhu.edu.cn。

10.13475/j.fzxb.20160502807

TB 321

A