基于VERICUT的数控机床虚拟仿真系统构建及应用

2017-05-23曹旭妍

曹旭妍

进行多轴加工时,NC程序正确性无法通过人力来识别。试件加工中NC程序的正确性对机床安全有重要影响。基于VERICUT平台,构建数控机床虚拟仿真系统,对样件进行仿真加工,能直观、快速地观察加工过程,检查加工中可能出现的碰撞、干涉等危险情况,验证NC的正确性,提高样件实际加工的效率,同时保障了机床的安全、高效应用。

一、引言

多轴数控机床结构复杂,运动多样,是加工复杂零件、异形零件的重要工具。随着国内加工制造技术的不断发展与升级,多轴机床得到越来越多的应用。然而,复杂零件NC程序的正确性制约了该类机床的高效应用。如何有效地对NC程序的正确性进行快速、准确的检验对提高机床的实用效率具有重要意义。应用虚拟仿真技术能够快速、准确的对工件进行仿真加工,验证NC程序的正确性,同时能够预先知道加工中可能出现的干涉、碰撞等危险情况,对NC程序的识错、改进具有重要作用。本文以DMC70ev数控机床为原型,研究了该机床的结构及运动特点,在VERICUT中构建其虚拟仿真加工系统,并对一液压壳体零件进行仿真加工,验证了NC程序的正确性,为同类机床的虚拟模型构建提供一定参考。

二、构建机床虚拟仿真系统

虚拟仿真系统其实质就是将实际机床在虚拟计算机环境中的完全映射,通过对机床的运动、结构等相关信息进行分析,在虚拟环境中构建机床的三维实体,同时对其赋予特定的運动特性,使其达到与实际机床一致的加功功能,满足仿真加工的要求。

1.创建虚拟仿真系统

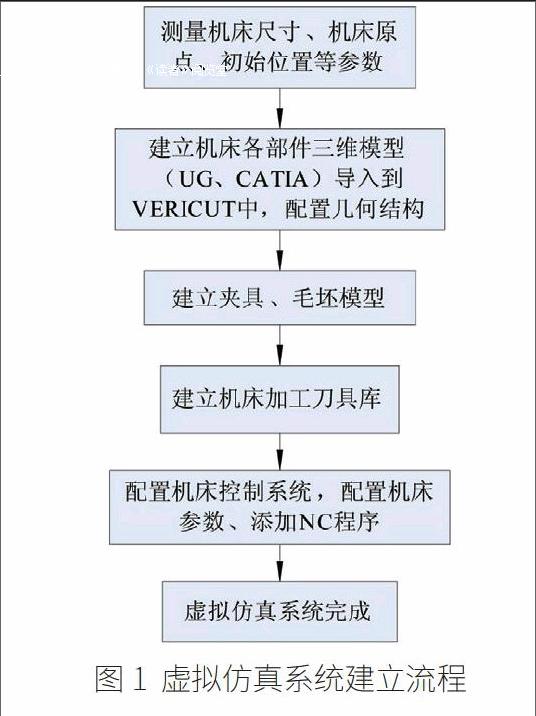

在VERICUT中创建虚拟仿真系统,流程图如图1所示。

2.机床模型建立

DMC70ev机床为典型的五轴机床,其运动轴包括X、Y和Z三个线性轴。此外,还包含b、c两个旋转轴。通过测量工具对机床各个运动部件的尺寸进行测量,同时测量机床初始状态下各部件的位置及其相对尺寸,为三维模型的创建提供原始数据。

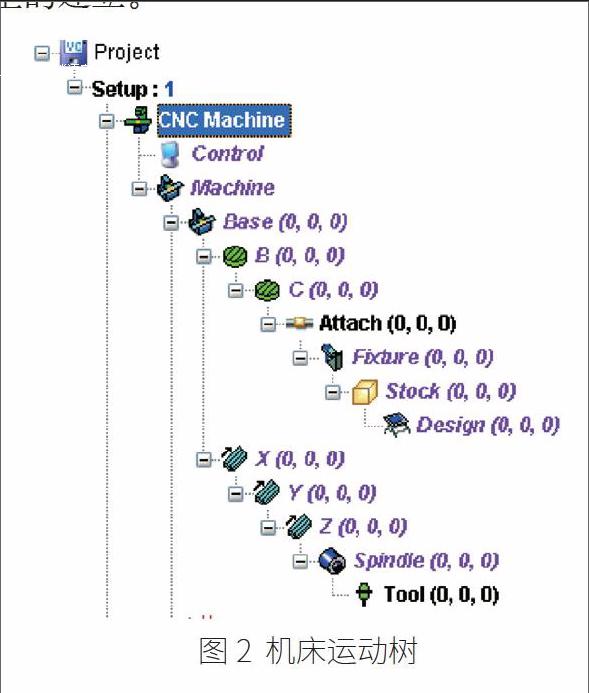

构建机床模型,不仅包含了各结构部件的三维形体,同时还要对其赋予相应的运动关系,使其按照要求的逻辑关系来运动。VERICUT中运动关系是通过机床运动树来实现的,根据实际机床的运动逻辑,在运动树中添加:机架-Y-A夹具-工件;机架-X-Z-主轴-刀具运动链,如图2所示。将各部件的三维模型导入机床运动树中的相应位置,完成机床三维模型的建立。

3.建立刀具库

刀具的建立必须与实际加工中使用到的刀具保持一致,否则可能造成仿真中不出现问题,而实际应用中出现碰撞等危险情况。VERICUT中建立刀具可通过两种方式。直接建立,VERICUT中提供了丰富的刀具设计样本,根据刀具的具体特征及参数,选择所需结构及尺寸即可生成刀柄、刀片。通过UG、CATIA等三维软件建立,在三维软件中,根据刀具、刀柄尺寸,建立相应的三维模型,将其保存为STL格式文件,导入VERICUT刀具管理库中。

4.配置控制系统及机床参数设置

VERICUT系统库中提供了丰富的控制系统可供选择,本文中机床的控制系统为Millplus IT V530,系统库中并没有该控制系统,因此需专门进行定制。根据机床手册中给定的机床控制代码及其功能,配置相应的控制代码及功能,实现与实际机床相同的控制指令开发。

为确保仿真加工的顺利进行,还需进行机床参数的正确设置。虚拟仿真系统中要对机床行程、碰撞检测、换刀点、G代码偏置等参数进行设置。只有机床参数设置正确,当仿真中出现碰撞、超程等情况时,系统才会及时、准确的进行提示,因此该项对于虚拟系统的可靠性和准确性具有重要意义。根据实际参数完成设置后,仿真系统构建完成,如图4所示。

三、仿真加工

1.NC程序生成

在三维软件CATIA中建立液压壳体零件的三维模型,对工件进行工艺处理,生成刀具轨迹。目前大多数机床仅能识别NC程序,因此要将刀位文件转化为机床能直接识别的NC程序,实现加工。CATIA本身提供了强大的后置处理模块,能够将刀位文件直接处理并生成NC程序,但该模块也有其局限性,即仅能对三轴以下的运动进行处理,四轴及以上的多轴联动运动轨迹则无法进行后置处理。本文为了最大限度的测试虚拟系统的加工功能,选择了具“3+2”定轴加工特征的工件,因此直接用CATIA后处理模块无法实现NC程序的生成。基于此,通过IMSPOST通用后置处理平台,开发专用于该机床的后置处理器V530-POST,对液压壳体零件的工艺文件进行后置处理,生成满足机床加工要求的NC程序。

2.虚拟仿真加工

将生成的NC程序加载到虚拟仿真系统中,添加设计好的毛坯、工件三维模型文件,检查好机床的参数等无问题后即可进行仿真加工,如图5所示

仿真加工过程中,当出现干涉、碰撞、超程等问题时,系统中会有相应的提示信息,操作人员可根据信息提示,查找存在问题的程序段,进而分析问题所在并进行处理,排除工艺以及加工中可能存在的错误。

3.仿真结果分析

仿真加工结束后,通过自动比较模块,对加工结果进行对比,可以检测出加工中过切、欠切的部分(红色区域为过切、蓝色为欠切),同时可以对加工结果进行测量,预测加工结果,如图6所示。

四、总结

本文针对多轴机床进行试件加工时NC程序正确性难以检测的问题,基于仿真技术,以DMC70ev机床为原型,通过在计算机中建立机床虚拟仿真系统,并以一液压壳体零件为加工样件,对其进行仿真加工,验证了NC程序的正确性。结果表明:基于VERICUT构建的虚拟仿真系统能够正确的进行工件的仿真加工,加工中可能存在的碰撞、干涉等情况能够有效进行识别,对实际加工中机床的安全保护提供有效保障,

同时对试件加工的效率有显著提高,促进新产品的开发进程。