重型车弯梁总成铆钉成型质量问题和解决措施

2017-05-22杨少帅王龙

杨少帅,王龙

(陕西重型汽车有限公司,陕西 西安 710200)

前言

随着我公司车架装配的弯梁总成越来越多,铆钉成型的质量问题也开始凸显,为了提高弯梁总成铆钉外观质量,小组成员通过现状调查、原因分析和对策实施等,逐步提升了铆钉外观质量。

1 加工现状

1.1 铆钉成型过程

图 1

图 2

图 3

通过以下3个示意图,来了解下半圆头铆钉的铆接成型过程。

图1:在零件装配孔内穿入铆钉,图2:用铆钳铆接铆钉,图3:成型铆钉头呈圆锥形。

1.2 弯梁总成加工过程

弯梁总成主要由横梁、连接板构成,借助定位装置,通过以下两个加工步骤(图4、图5),将横梁和连接板铆接为一体(图6)。

图4 背靠背铆接

图5 连接板铆接

图6 弯梁总成

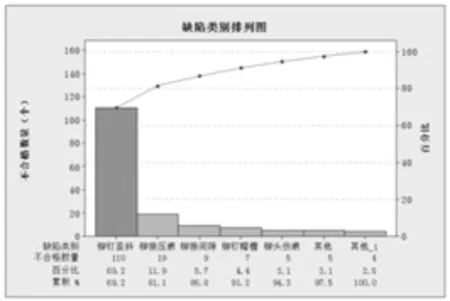

1.3 生产现状

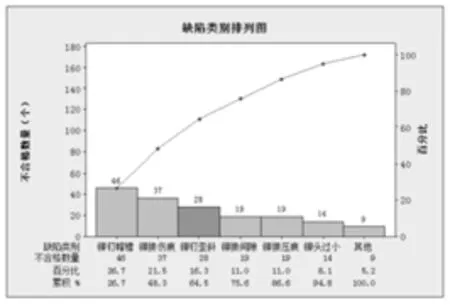

连续三月随机抽查73件某一弯梁总成的生产情况,根据统计,合格率只有 93.2%,我们将此次改进的目标定为合格率≥97%。我们对73件弯梁总成存在的159个成型不良的铆钉按照缺陷类别进行分类,绘制如下排列图(见图7):

图7

由排列图可知: 铆钉歪斜占不合格类别的69.2%,是影响铆钉成型不合格率高的主要问题。

2 原因分析

从人、机、料、法、环等方面分析,找出影响铆钉成型不合格率高的原因如下,并进行逐一确认:

2.1 操作工技能水平低

我们查阅了5名操作工的培训档案,并对操作人员进行技能测试考核,根据培训调查结果发现,无论是培训课时,考试成绩均达到标准要求,所以该项不是主要原因。

图8

图9

2.2 静铆模与固定台装配间隙过大

我们在现场横梁铆接线,对10把铆钳静铆模与固定台装配间隙(图 8)进行检测,如下表,其中有三把铆钳间隙过大,不在标准范围之内 ,所以该项为要因。

表1 单位:mm

2.3 铆钉尺寸过长

小组成员连续一周对加工人在铆接过程中所使用的铆钉长度进行了抽检,根据检查结果看出抽查样本铆钉长度均符合标准,所以该项为非要因。

2.4 料厚尺寸超差

小组成员分 3个批次,分别对横梁类、连接板类各 30件来料情况进行抽检,各抽查10件,根据统计结果,可知料厚尺寸均符合要求,该项也为非要因。

2.5 装配孔尺寸超差

小组成员分 3个批次,分别对横梁类、连接板类各 30件来料的装配孔径和孔距进行检测,各抽查10件,根据装配孔尺寸统计结果,孔径孔距尺寸均在标准范围内,该项为非要因。

2.6 定位高度尺寸超差

小组成员在生产现场测量 9990弯梁总成铆接时定位高度尺寸(见图9),统计如下表2:

表2 单位:mm

由表看出,有六次高度值不符合标准,该项为要因。

通过对以上几个方面内容的分析确认,我们采用现场调查、测量等方法,最后确定了主要原因:静铆模与固定台装配间隙过大和定位高度尺寸超差。

3 对策制定及实施

3.1 对策方案制定和选择

(1)针对要因1静铆模与固定台装配间隙过大,制定以下3个对策方案:

方案Ⅰ.更换合格铆钳 优点:能保证装配精度 缺点:购买设备审批周期长,投资成本高。

方案Ⅱ.修补铆钳固定台装配间隙 优点:投资成本低,修补时间短,见效快 缺点:长期维护。

方案Ⅲ.更改静铆模尺寸 优点:能保证装配精度 缺点:图纸更改,设计库存铆模改制,增加外购成本。

从经济性、可实施性、有效性和可靠性分析,我们认为方案Ⅱ是可行的。

(2)针对要因2 定位高度尺寸超差,制定以下2个对策方案

方案Ⅰ.委外制作专用工装 优点:设计人员制作 缺点:制作周期长,投资成本高。

方案Ⅱ.自制专用定位工装 优点:投资成本低,制作周期短,见效快 缺点:多部门人员配合。

经过分析,我们认为方案Ⅱ是可行的。

3.2 对策实施

(1)修补固定台的装配间隙

步骤a:由专业维修人员采用金属修补剂修补

图10

图11

图12

图13

步骤b:效果检查

现场对 3把铆钳静铆模与固定台装配间隙进行测量统计,结果见表3:

表3 单位:mm

结论:由统计结果可看出静铆模与固定台装配间隙已达到要求。

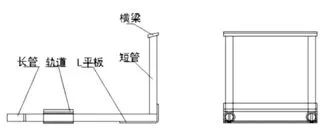

(2)设计制作专用定位工装

步骤a:设计工装图纸

那么如何确定工装结构?

为了保证连接板铆接平面与基准面平行,满足定位高度需求,需要一定位支撑将弯梁一侧从基准面升高一定夹角。

①由定位红线可判断,工装定位支撑面为一斜面

②由定位高度H值可推算该工装的高度值

图14

根据以上构思,设计绘制结构图如下:

图15

步骤b:制作和安装工装 (见图16、图17)

图16

图17

图16 、制作三个定位工装,并在长管末端加钻限位孔。

图17、一个工作台两侧均装配定位工装,减少横梁两次掉头的工步。

步骤c、验证效果

首先工装使用效果验证(见图18、图19、图20、图21)

图18

图19

铆接左下连接板时,只需抬升工作台左侧的定位工装。见图18。

铆接右下连接板时,只需抬升工作台右侧的定位工装。图19。

图20

图21

图20 、铆接左上或右上连接板时,只需将横梁总成一侧沉放于相应的定位工装内即可。

图21、末端装配限位钉,防止拉动时掉出工 作台。

其次,在生产现场重新测量弯梁总成铆接时定位高度尺寸,统计见表4:

表4 单位:mm

由表中看出,定位高度尺寸已符合工艺标准要求

4 效果检查

对策实施后,小组成员跟踪 80件某弯梁总成的生产情况,对172个成型不良的铆钉按照缺陷类别进行分类,并绘制排列图(见图22):

图22

由排列图可知:

铆钉歪斜占不合格类别的 16.3%,已不是影响弯梁总成铆钉一次合格率高的主要问题。

同时根据生产报表,改进后的弯梁总成铆钉成型合格率为97.2%,大于我们设定的目标。

5 结束语

通过本次改进,成功地解决了某弯梁总成铆钉成型质量问题,降低了返修成本。我们不仅学到了许多质量管理方面的知识,也提高了解决问题的能力和水平,同时也增强了各部门之间的沟通和了解,为下一步工作的继续开展奠定了基础。