组合压头在轮毂轴承单元分装中的应用

2017-05-22汪卫刚王伟闫金

汪卫刚,王伟,闫金

(陕西汉德车桥有限公司,陕西 西安 710201)

引言

传统轮毂总成结构和轴承单元轮毂总成结构有所区别。传统结构装配一件油封,装配方向为一个方向;轴承单元结构装配两件油封,装配方向为两个方向。这导致了按照传统工艺方案,在整个轮毂总成分装过程中需要两次翻转动作,劳动强度极大;生产效率低;且采用手动浮动压头,定位、导向精度较差。公司也组织了通过设备投入改善该分装过程劳动强度的问题,但投入预算很高,仅翻转机投入约12万,加上相关自动化线体、自动注脂等设备,总额超过100万元。为降低劳动强度、提高生产效率、提高装配质量,同时降低制造成本,我们重点对装配工艺方案做了对应分析和改善,并应用了装配组合压头的方案,以达成预期效果。

1 轮毂轴承单元简介

轮毂轴承是汽车的关键零部件之一,它的主要作用是承载重量和为轮毂的转动提供精确引导,轴承不仅承受轴向载荷,同时承受径向载荷。

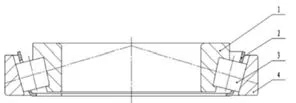

传统轮毂总成由两套圆锥滚子轴承(或球轴承)组合而成,轴承的安装、涂油、密封及游隙的调整在生产线进行。此结构装配困难、成本高、可靠性差。(见图1:传统轮毂总成示意图。图2:内侧圆锥滚子轴承)。

轮毂轴承单元将两套圆锥滚子轴承做在一体,具有组装性能好,可省略游隙调整、重量轻、结构紧凑、载荷容量大、为密封轴承事先装入润滑脂、省略外部轮毂密封及免于维护。(见图3:轴承单元结构轮毂总成示意图。图4:轴承单元)。

图1 传统轮毂总成示意图

图2 内侧圆锥滚子轴承

图3 轴承单元结构轮毂总成示意图

图4 轴承单元

2 工艺方案

2.1 原工艺方案简介

2.1.1 原工艺流程示意图

图5 原工艺流程示意图

原工艺方案分装轴承单元轮毂总成,整个分装工序包含11个主要工步。(见图5:原工艺流程示意图)。

2.1.2 工装方案介绍

原工艺方案分装轮毂总成中,外侧油封压装工装的受力面、定位面、导向面,分别为三个面(见图6:外侧油封工装)。内侧油封压装工装的受力面、定位面、导向面为两个面(见图7:内侧油封工装)。

图6 外侧油封工装

图7 内侧油封工装

2.1.3 原工艺方案存在的缺点

1)劳动强度大,操作动作频繁。共计11个主要工步,工序节拍106s。其中,每1件轮毂总成,就有2个翻轮毂总成的工步。轮毂总成重量约39kg,人工劳动强度极大。

2)工艺可靠性差。压头均为手动浮动压头,自定位效果差。特别是外侧油封的压装,具有压装深度深,同时与轮毂、轴承内圈两个零件配合,对工装定位、导向的要求高,手动浮动压头可靠性不够。

3) 工艺经济性差。装配方向有Z向两个方向,来回切换装配方向,产生两次翻转轮毂总成,不利于现场作业,若为必要工序,是需要采用机械设备来完成才是合理的。单侧两台翻转设备,成本约6万元,双侧12万元。

2.2 新工艺方案简介

2.2.1 新工艺流程示意图

新工艺方案分装轮毂总成。整个分装工序包含9个主要工步,和原工艺方案相比减少了2个工步(减少工步:轮毂翻转)。(见图8:新工艺流程示意图)。

图8 新工艺流程示意图

2.2.2 工装方案介绍

组合工装由6类零件组成:导向销,定位轴套,定位销,弹簧,下压头,轴用弹性挡圈。组合工装从第1个工步开始使用,主要完成下测油封的压装,实现上下油封的同时压装,并且辅助完成下轴承外圈的压装。定位面、受力面、导向面为四个面(见图9:组合工装)。

图9 组合工装

2.2.3 压装动作说明

新工艺方案中,分装轮毂总成时,减少轮毂总成2次翻转,具体工艺过程如下。(见图10:油封压装示意图)

图10 油封压装示意图

1) 组合工装与压机下缸配合,将轴承外圈压头套装在组合工装上,将下缸带组合工装退回到工作台以下。

2) 放置轴承外圈:在轴承外圈压头上,推入轮毂,放置好上侧轴承外圈,上缸下行,用上压头下压,上压头与上轴承外圈套正;下缸上行到下压头承载面高出工作台,顶起轮毂,将上下两侧轴承外圈压装到位。

3)压装车轮螺栓。

4)退回下缸到工作台以下,拉出轮毂。

5)在下压头上放置油封到位,在定位轴套上放置下侧轴承内圈到位;装内圈密封圈。

6)推入轮毂,下缸上行,拖起轮毂,放置上侧轴承内圈,安装卡箍;

7)放置内侧油封及其油封压头,下缸上行至下压头承载面高出工作台,上缸下行同时压装内、外侧油封到位。

2.2.4 设计思路说明

1)定位基准设计思路

下压头5的面与压力机下缸配合,确保与设备连接精度,采用小间隙(约0.1~0.2)配合。

下压头5的面与定位轴套2的面配合,采用小间隙(约 0.08~0.16)滑动配合,确保轴承内圈的定位和压装导向精度。导向销1连接下压头5和定位轴套2,其和下压头5为过盈配合,确保联接可靠。导向销1和定位轴套2为小间隙(约 0.15~0.25)滑动配合,确保导向精度;并且采用两个导向销1,防止轴向滑动时发生径向转动。

2)导向结构设计及密封压力处理

将下侧轴承内圈套装在定位轴套台阶面上,轴承孔与定位轴套小间隙配合,将轴承和工装定位。压头上行至轴承内圈与轴承外圈接触的过程,通过轴承的内、外圈配套关系将轮毂导向,导向的空间尺寸较大,约10mm左右,操作性强。将轮毂托起后,定位精度可达到轴承自身配合精度,整体综合精度满足装配过程要求。

定位轴套和下压头为滑动配合,在两个零件之间形成一个空腔,在压装过程中,两个零件对空腔有往复运动,不断重复压缩排气和扩张吸气,因为空气阻尼作用,动作响应较慢,影响压装节拍。最终采用在定位轴套上增加2个Φ6通气孔的设计,确保压装过程中,空腔与外界气压相通,消除空气阻尼作用。

3)受力分析及弹性元件选用

组合工装在空载上行过程中,因轮毂自重压缩弹簧,而导致定位轴套和下压头相对位移靠近。为确保在压头上行弹簧压缩过程中,油封不和轮毂安装油封孔口配合或接触,需确保弹簧压缩量小于下压头到油封安装孔口的距离,且有安全余量。

4)弹簧受力校核

(1)轮毂总成质量m=39kg。则要求弹簧受力要求如下:

F——弹簧的弹力(N)。

m——轮毂总成的质量(kg)。

g——重力加速度(m/s^2),近似取g为9.8 m/s^2。

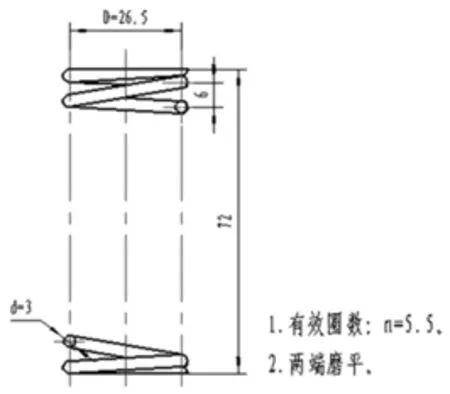

(2)弹簧选取(见图11:弹簧),材料:碳素弹簧钢65Mn。

图11 弹簧

弹簧的弹力:

Z——弹簧数量。

P——弹簧刚度N/mm。

h——弹簧压缩量mm。

G——切变模量,碳素弹簧钢65Mn,G=79GPa。

d——弹簧线径,d=3mm。

n——有效匝数,n=5.5。

根据以上(1)(2)(3)公式,当轮毂总成质量m=39kg时,弹簧选取4件,则每件弹簧的压缩量h为:

所以,组合压头不受外力情况下,托起轮毂总成,每件弹簧压缩量为12.3mm。

轮毂安装油封孔口距轮毂端面距离为 23.1mm,组合压头放置轮毂总成压装油封,未拖起轮毂总成时,油封进入端面距离为6mm,拖起轮毂总成后,弹簧压缩量为12.3mm,所以,设计预留安全余量约4.8mm(即23.1-6-12.3=4.8)。避免组合压头在不受外力的导向情况下,拖起轮毂总成后,油封与轮毂安装油封孔口接触的情况发生,减少装配变形风险。(见图12:轮毂总成自重弹性压缩行程模拟图)。

图12 轮毂总成自重弹性压缩行程模拟图

5)新工艺方案的优点

(1)工艺可行性、可靠性好

下压头和压机下缸接口为小间隙配合,定位准确。下压头和定位轴套为滑动配合,导向性好。下缸上行过程中,轴承内圈与外圈导向结构利用轴承外圈锥面结构及其大角度锥角,导正功能远远优于普通工装的导向角设计。总之,工艺可行性、可靠性高于原方案。

(2)操作性强,劳动强度低

相比原工艺方案,每1件轮毂总成,减少2个翻轮毂总成的工步,减少工序作业时间18s(原106s,现88s);减轻劳动强度,将翻转转化为简单的推拉动作,翻转重量约为39kg,翻转次数为2次;消除了翻转磕碰的质量风险。

(3)体现了工艺的经济性

装配方向沿轮毂轴线两个方向来回切换装配方向,产生两次翻转轮毂总成,不利于现场作业,若为必要工序,是需要采用机械设备来完成才是合理的。两台翻转设备,成本约6万元。组合工装的应用,相对原计划的设备投入小得多,约1000元/套,单侧分装线,节约成本约5.9万元,双侧分装线,节约成本约11.8万元。

3 结束语

在该例工艺改善中,有其工艺方案设计优点以及可以借鉴的设计思路或理念。

工艺方案优点有如下四点:减少了装配方向,易于实现自动化;定位导向更准确,利于装配质量控制;工艺动作简单化,降低劳动强度,提升装配的可行性;作业效率提高,工艺动作有效整合、集中作业,符合精益生产理念。

可借鉴设计思路或理念:装配工装设计,要考虑组合工装的设计和与借用工件导向、定位的方法,设法减少装配方向,使装配过程简单化;好的工艺方案设计要围绕提高效率、产生效益开展,践行工艺人员的天职——为效率而战。

参考文献

[1] 方昆凡.工程材料手册(黑色金属材料卷)北京:北京出版社,2002.

[2] 王纪安.工艺材料与成形工艺基础[M]北京;高等教育出版社,2008.

[3 ]樊东黎,徐跃明,佟晓辉.热处理工程师手册.北京:机械工业出版社,2004.

[4] 祝燮权.实用滚动轴承手册(第二版) 北京:上海科学技术出版社,2010.

[5] 成大先.机械设计手册.北京:化学工业出版社,2004.

[6] 李益民.机械制造工艺设计简明手册.北京:机械工业出版社,1994.