分析拧紧力矩对后桥轮胎螺栓断裂的影响

2017-05-22李祥喜

李祥喜

(安徽江淮汽车集团股份有限公司,安徽 合肥 230001)

前言

轮胎螺栓是后桥上一个十分重要的紧固件,其功用是用来固联轮毂与轮盘,通过车轮螺母将车轮总成固定在后桥上,使车轮实现承载和传递动力的作用。在汽车行驶过程中,如果出现轮胎螺栓松动乃至断裂,将严重危及车辆的行驶安全。

某皮卡强化路试验后,发生后桥轮胎螺栓断裂、轮胎脱落的问题。本文通过对轮胎螺栓拧紧力矩的分析,探究后桥轮胎螺栓断裂故障原因,并提出优化措施,为解决类似问题提供一条可参考的途径。

1 故障车力矩分析

图1 轮胎螺栓整体分布及载荷图

本次研究的某皮卡车型配置的车轮为铝轮,6颗螺栓铆压在轮毂上,轮胎螺栓与轮辋不接触,通过螺母与轮辋的配合锥面提供轮辋的压紧力,轮胎螺栓整体分布及载荷见图1。轮胎在倒车制动时后轮单个轮胎的最大制动力矩为 MQ=1200N.m,螺栓轴心线与车轮轴线的半径为r1=69.85mm。

试验场反馈,一试验车(2#)在经过搓衣板路后右后轮胎螺栓全部断裂、右后轮脱落,故障发生后检查发现同批次另外一台试验车(1#)也存在轮胎螺栓断裂问题。接到故障反馈后,立即着手对两辆试验车故障车轮、轮胎螺栓进行分析并对其他车轮螺母进行了螺母力矩测试和结果对比。对比结果见表1:

表1 故障车其他轮胎和同批次试验车车轮螺母力矩对比

经过观察轮胎螺栓断面、轮辋螺栓安装孔已严重变形,结合螺母贴合面磨损,断掉的螺栓带螺母已非常松动,未动的左后轮扭矩较小的现象,且前期可靠性车辆均未出现该问题,可初步判定故障为车轮螺母松动,无法提供足够压紧力,轮辋与制动鼓发生相对运动,轮胎螺栓受剪切应力最终断裂。初步判定轮胎螺栓安装扭矩不合理是导致螺栓断裂的原因。

2 轮胎螺栓设计校核

2.1 轮胎螺栓、螺母结构

轮毂与螺母的接触局部细节尺寸见图2,支撑面为锥面,轮胎螺栓:M12×1.5×L 10.9级达克罗表面处理,轮胎螺母:M12×1.5 镀亮铬,定扭装配,扭矩要求120±10N.m。

图2 单个轮毂螺栓连接副剖面图

2.2 螺栓所需最小夹紧力计算

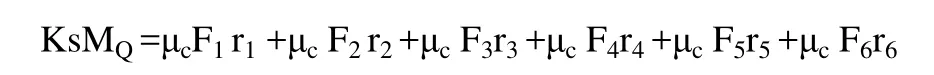

由图1所示的轮胎螺栓外载荷及螺栓装配位置尺寸图可得:

式中:MQ——轮胎螺栓外载荷

μc——制动鼓与轮辋接触面摩擦系数,取值0.25

F1——1点螺栓的紧固轴向力

r1——1点螺栓轴心相对轮辋轴心的扭矩半径

Ks——考虑接触面不稳定等的可靠性系数,一般取1.2~1.5

在此连接副中,取值μc=0.25,Ks =1.5时,假定F1= F2=F3=F4=F5=F6

r1=r2=r3= r4= r5=r6=69.85mm,将数值带入式1中,可得:

2.3 螺栓所提供最小预紧力

轮胎螺栓规格:M12×1.5×46,等级10.9级。支撑面结构见图2。

螺纹中径:d2=11.026mm,屈服强度:σ0.2=940MPa,摩擦系数:螺纹部分μG= 0.15-0.30,(六价黄锌,不带摩擦控制润滑剂),支撑面μk=0.10—0.16,(亮度铬)。

应力截面积:A0=88.1mm2

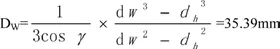

由上可得支撑面等价扭矩半径:

当μG=0.3,μk=0.16,拧紧力矩MAmin=110N.m时

考虑螺栓安装后轴向力的衰减,取衰减系数 r=0.7,则FTmin=22.1×0.7=15.47 KN

根据上述计算可得:

安全系数小于 1,理论校核不合格,从故障车扭矩测量结果看轮胎螺栓左后轮扭矩较小,拧紧力矩为120±10N.m,不能提供所需的预紧力,车轮螺母松动,无法提供足够压紧力。

因此需重新计算螺栓合理的拧紧力矩,并用修正后的拧紧力矩重新校核,以判断现用轮胎螺栓在调整拧紧力矩后解决螺栓断裂的问题。

2.4 调整安装扭矩后的螺栓设计校核

螺栓动态屈服扭矩:螺纹摩擦系数μG=0.15,μk=0.10时,屈服轴力为:

当μG=0.15,μk=0.10时,屈服扭矩为:

调整后的螺栓拧紧力矩:为保证螺栓拧紧后处在弹性范围内,取安全系数V=0.8,则MA=193.25×0.8=155 N.m,根据安装工具精度修正为145±10 N.m。

修正后的最小预紧力:

当μG=0.3,μk=0.16,拧紧力矩MAmin=135N.m时

考虑螺栓安装后轴向力的衰减,取衰减系数 r=0.7,则FTmin=27.1×0.7=18.97 KN

根据上述计算可得:

校核合格,安全系数大于1。

根据现用螺栓校核情况,得出以下结论:

(1)拧紧力矩为120±10N.m时,螺栓力矩校核不合格,;

(2)通过调整拧紧力矩,安全系数可达到1.10,校核合格,但螺栓螺纹摩擦系数0.15-0.30散差太大,现有螺栓厂家不能将摩擦系数控制在0.15-0.30范围内,摩擦系数检测表如表1所示:检测结果分别为0.088、0.094、0.093、0.090,均不在0.15-0.30范围内,无法提供螺栓拧紧所需的预紧力。

通过与标准件厂家交流,在调整拧紧力矩的同时,改变螺栓螺纹摩擦系数,可进一步提高安全系数,保证螺栓拧紧所需的预紧力。

表1 摩擦系数检测表

通过与标准件厂家交流,在调整拧紧力矩的同时,改变螺栓螺纹摩擦系数,可进一步提高安全系数,保证螺栓拧紧所需的预紧力。

2.5 修改摩擦系数后螺栓拧紧力矩计算

螺栓动态屈服扭矩:

轮胎螺栓规格:M12×1.5×46,,等级 10.9级。支撑面结构见图2。

螺纹中径:d2=11.026mm,屈服强度:σ0.2=940MPa,摩擦系数:螺纹部分μG= 0.12-0.18,(环保达克罗,带摩擦控制润滑剂顶涂),支撑面 μk=0.11—0.17,(三价彩锌+带润滑封闭剂)。

应力截面积:A0=88.1mm2

由上可得支撑面等价扭矩半径:

螺纹摩擦系数μG=0.12,μk=0.11时,屈服轴力为:

当μG=0.12,μk=0.11时,屈服扭矩为:

螺栓拧紧力矩:为保证螺栓拧紧后处在弹性范围内,取安全系数V=0.8,则MA=204×0.8=163 N.m,根据安装工具精度修正为155±10 N.m。

修改摩擦系数后的最小预紧力:

当μG=0.18,μk=0.16,拧紧力矩MAmin=145N.m时

考虑螺栓安装后轴向力的衰减,取衰减系数 r=0.7,则FTmin=31.6×0.7=28.44 KN

根据上述计算可得:

安全系数与调整力矩后有进一步提高,是以上三种校核结果中最好状态。螺栓拧紧力矩及摩擦系数修改前后对比见表2:

表2 螺栓拧紧力矩及摩擦系数修改前后对比

经过计算校核,现用螺栓表面摩擦系数较高,散差大,最小安全系数为0.90,调整拧紧力矩为145±10 N.m时,最小安全系数可增加到1.10。修改螺纹的摩擦系数后,摩擦系数降低且散差减小,通过优化匹配安装扭矩,安全系数最小可达1.29。

但理论校核与实际存在一定差距,理论校核要求上述计算的支撑面摩擦系数要求接触面均匀接触,如定位或尺寸配合问题造成接触偏心,则摩擦系数会发生变化,上述计算考虑的螺栓轴向力衰减系数为0.7,但拧紧方法和配合尺寸等问题都可能造成轴向力衰减系数大于这个值,为保证安装后达到上述的安全系数,还需要尺寸配合和拧紧过程保证。

因此根据理论校核结果及标准件供应商的实际经验,可得出现用螺栓拧紧力矩不足,摩擦系数太高,散差太大。无法提供足够压紧力。

可以判定轮胎螺栓拧紧力矩不足,摩擦系数太高是后桥轮胎螺栓断裂的主要原因。

3 改进措施

1)更换轮胎螺栓厂家,表面处理改为环保达克罗,将摩擦系数修改为0.12-0.18;

2)拧紧力矩由120±10 N.m修改为130±10 N.m。

4 优化验证

1)改进表面处理工艺修改摩擦系数后,对出厂样件进行抽检,螺栓表面硬度、机械性能和螺纹摩擦系数等全部符合设计要求。如图3所示。

图3 螺纹摩擦系数检测

2)拧紧力矩由120±10 N.m修改为130±10 N.m后对新下线车辆车轮螺栓螺栓进行扭矩测量,路试后符合设计要求(120~140N·m),力矩大都有所增加,未出现螺母松动。改进后的力矩测量值如图4所示。

整改后在试验场强化路验证四台车,里程都在12000km以上,试验过程中未出现螺母松动、螺栓断裂等问题。市场问题报表中,皮卡轮胎螺栓断裂问题PPM值从改进前的357降为0,整改效果明显。

图4 改进后的力矩测量值

5 结论

经过对轮胎螺栓的校核分析,可确定螺栓断裂的主要原因为(1)螺栓螺纹镀层摩擦系数不可控,达不到设计要求,存在预紧力不足,通过环保达克罗表面处理工艺,将摩擦系数控制在0.12-0.18范围内,使螺纹摩擦系数可控,提高螺栓的最小安全系数;(2)轮胎螺栓拧紧力矩不合理,螺栓预紧力不足,无法提供足够压紧力,导致车轮螺母松动,螺栓受剪切力后断裂,将拧紧力矩修改为130±10 N.m。通过以上两点修改解决螺栓断裂问题。

通过本次螺栓断裂问题的处理,后期轮胎螺栓的开发过程中应重点关注以下两点:

(1)螺母拧紧力矩校核计算及力矩确认。

(2)螺栓表面处理方式及摩擦系数要求。

参考文献

[1] 刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[2] GB/T 3098.4 紧固件机械性能.

[3] 成大先.机械设计手册(第五版):单行本-连接与紧固.2010-1-1.