某重型卡车前下部防护优化设计

2017-05-22晏强靳家琛

晏强,靳家琛

(陕西重型汽车有限公司,陕西 西安 710200)

引言

重型卡车在当代经济建设中有着举足轻重的作用,高速公路网的建设带动公路物流运输的持续增长,公路货运量占比稳中有升,未来10年将在75%~80%之间波动。随着运输环境朝高效方向发展,重型卡车技术不断创新,车辆性能不断升级,用户对车辆的安全性能要求越来越高。市场研究表明,用户对车辆安全性的关注度占比 30%左右,远高于对车辆其它性能的关注程度。

前下部防护作为重型卡车被动安全的一道关键壁垒,在保护车辆、人员及货物安全方面起着至关重要的作用。一方面,前下部防护应具有足够的强度,抵抗外来撞击力,保护车辆结构安全;另一方面,前下部防护还应具有一定的变形吸能能力,在提供足够强度的同时具有合适的刚度,产生形变,减缓撞击作用力,降低撞击损失。同时,重型卡车的前下部防护还具有防止碰撞发生时对方车辆、人员钻入底盘下,被车轮碾压造成二次伤害。

因此,前下部防护的设计需要综合考虑车辆安全、行人安全及交通安全,同时还要考虑零部件结构方案可行性、生产工艺可行性及零部件成本等因素。本文通过完成前下部防护布置分析、结构优化设计、CAE仿真分析等工作,对前下部防护的强度、刚度及可靠性进行了全面提升。

1 前下部防护设计

1.1 法规解读及布置分析

1.1.1 前下部防护横向构件尺寸

根据法规要求,商用汽车的前下部防护装置应满足一些尺寸要求,就横向构件的断面高度而言,对N2类车辆不小于100mm,对N3类车辆不小于120mm。本文提到的某重型卡车为N3类车辆,故断面高度应不小于120mm。同时,横向构件的两端不应弯向前方且不应有尖锐的外侧边缘,横向构件的端部成圆角状,其端头圆角半径不小于 2.5mm。横向构件的外表面应为光滑表面。螺钉或铆钉的头部凸出该表面的高度不大于10mm。

1.1.2 前下部防护布置分析

根据法规要求,前下部防护在车辆前部可以被设计成具有不同结构、位置的安装形式,但应有可靠的方法以保证其安装,并保障在安装后不会随意移动。

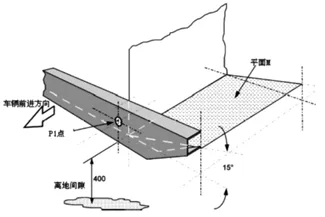

为充分保障碰撞发生时双方的生命财产安全,对重型卡车前下部防护横向构件的离地间隙有严格要求。具体而言,位于 P1两点之间的前下部防护下边缘的最大离地间隙应不大于400mm;位于两个P1点之外的前下部防护下边缘的离地最大间隙可大于400mm,但应在平面M以下。平面M是过P1点正下方的前下部防护下边缘上的点与水平面成 15°的向上斜面。对前下部防护横向构件的离地间隙要求,见图1。

图1 前下部防护横向构件的离地间隙要求

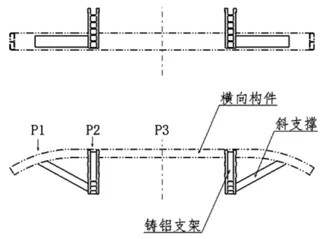

为充分保障重型卡车行驶时的道路交通安全,对前下部防护横向构件的长度有严格要求。具体而言,前下部防护的最大宽度不可超出两侧前轮翼子板的外侧宽度。前下部防护任一端的最外缘与同侧前车轮轮胎最外端面(不包括轮胎的变形量)的横向水平距离不大于100mm。对于P1、P2、P3点的定义为:P1点位于距离前轴轮胎最外侧(不包括轮胎的变形量)相切的纵向平面200mm处;P2点对称于车辆的纵向中心平面两侧,相互之间的距离为 700mm~1200mm(分析验证时定义为前下部防护连接支架支撑处);P3点位于车辆的纵向中心平面上。对前下部防护横向构件的长度要求及P1、P2、P3点的位置定义,见图2。

图2 前下部防护横向构件的长度要求及碰撞点定义

1.2 结构设计

1.2.1 前下部防护横向构件设计

横向构件是前下部防护装置的关键零件,其材料、结构、强度直接影响前下部防护的可靠性。根据前文分析,对横向构件长度L及高度H进行设计确定,以满足法规对前下部防护装置的尺寸要求。横向构件中间为平直梁,两端为向后弯曲的圆弧形状。这种结构基于两方面设计原因:一方面,横向构件与车身前保险杠外形需匹配,零件之间的间隙应均匀合理;另一方面,圆弧形状向后弯曲的结构相对横向构件直接折弯向后的结构而言,受力更好。

横向构件的截面应具有良好的受力效果。槽形截面钢结构重量低,但强度难以满足碰撞要求;矩形截面钢管结构若要满足碰撞要求,材料厚度也需增加,重量上升。经过计算分析,横向构件采用“日”字形截面,生产工艺为辊压成型,成型后对中间配合缝进行焊接。该截面形状受力较好,选用相对钢材料具有轻量化优势的铝合金材料。前下部防护横向构件结构示意,如图3所示。

图3 前下部防护横向构件示意图

1.2.2 前下部防护连接支架设计

本文定义的前下部防护连接支架,是指与前下部防护横向构件焊接相连的结构件,包括铝合金斜支撑支架和压铸铝支架。横向构件与连接支架构成前下部防护总成,如图4所示。

整个前下部防护总成部件,均为轻量化材料。考虑到P1点的碰撞安全,设计斜支撑支架加强横向构件 P1点处的强度。斜支撑支架为矩形管材,材料与横向构件一致,一端与横向构件焊接,另一端与压铸铝支架焊接。

图4 前下部防护总成示意图

P2点的碰撞破坏性强,正面承受的撞击力大,对P2点的支撑强度要求高。若采用铝合金钣金设计P2点的支架,难以满足碰撞要求,不能起到安全作用。若设计为钢材钣金支架,支架与横向构件的连接工艺将变得复杂。经分析,P2点的连接支架设计为压铸铝支架,不仅实现了轻量化设计,在强度上满足了碰撞要求,而且与横向构件的焊接工艺可行。

1.2.3 前下部防护安装支架设计

为使前下部防护可以独立拆装,提高其维修性,设计前下部防护安装支架,其作用是将前下部防护总成与重型卡车车架相连。此外,前下部防护安装支架还集成有安装车身保险杠、冷却系统辅助支撑及水箱保护栅等功能。该支架功能集成度高,结构复杂,材料采用可焊铸钢,并同时设计有与车架腹面和翼面两个方向连接的安装孔,提高可靠性,见图5。

图5 前下部防护安装支架

2 前下部防护CAE仿真分析

2.1 分析模型

根据法规要求,在试验过程中以及试验完毕后,前下部防护前端面的各测试点到车辆最前端的水平距离应不大于400mm;P1两点之间的前下部防护下边缘的最大离地间隙应不大于450mm,如图6所示。

图6 前下部防护碰撞测试要求示意图

该前下部防护CAE仿真分析是基于HyperWorks工具的有限元分析,以壳单元仿真钣金、四面体单元仿真铸件。以HyperMesh为前处理工具,求解器采用LS-DYNA,后处理工具采用 HyperView。将前下部防护与车架相连,根据 GB 26511-2011标准,施加载荷。测试时应尽可能快地施加作用力,车辆或装置应经受住至少0.2s的作用时间。

工况1:对两P1点分别持续施加相当于车辆最大总质量50%的水平载荷,水平载荷最大值不超过80kN。

工况2:对两P2点分别持续施加相当于车辆最大总质量100%的水平载荷,水平载荷最大不超过160KN。

2.2 分析结果

2.2.1 工况1分析结果

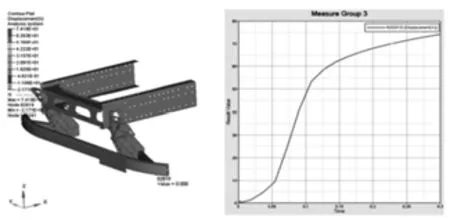

对P1点进行碰撞分析时,X向位移结果如图7所示,在0.3秒达到最大值106mm,满足法规要求。

图7 前下部防护P1点碰撞测试X向位移结果

P1点测试后,前下部防护安装支架、连接支架、横向构件等零件的最大应变小于其材料的断裂延伸率,仿真分析安全,如图8所示。

图8 前下部防护P1点碰撞测试各零件应变结果

2.2.2 工况2分析结果

对P2点进行碰撞分析时,X向位移结果如图9所示,在0.3秒达到最大值74mm,满足法规要求。

图9 前下部防护P2点碰撞测试X向位移结果

图10 前下部防护P2点碰撞测试各零件应变结果

P2点测试后,前下部防护安装支架、连接支架、横向构件等零件的最大应变小于其材料的断裂延伸率,仿真分析安全,如图10所示。

3 结论

通过结构优化设计,将截面形状受力更好的横向构件、加强 P1点强度的斜支撑支架及可靠性较高的压铸铝支架相互焊接,构成强度大、可靠性高、轻量化的前下部防护总成。安装支架设计为与车架腹面、翼面同时相连的结构,进一步提升前下部防护的可靠性和维修性。

通过CAE仿真分析,验证本文提到的前下部防护装置满足法规要求。此外,该前下部防护各零件加工工艺可行、材料及生产成本较低,优化设计达到了预期效果。

参考文献

[1] 商用车前下部防护要求.GB 26511-2011.