大型发电机组冷却系统用3003铝合金型材挤压工艺研究

2017-05-20史玮

史玮

摘 要:研究了大型发电机组冷却系统用3003铝合金型材在挤压过程中铸锭温度、挤压速度及拉伸率对型材尺寸、表面质量及性能的影响。结果表明,铸锭加热温度在465℃~475℃时型材表面质量和性能满足技术要求。挤压速度控制在2.0mm/s~2.6mm/s时型材尺寸合格,表面质量良好。调直拉伸率控制在2%型材无扭拧弯曲现象并且尺寸、表面质量及性能均满足技术要求。

关键词:3003铝合金;挤压工艺;型材尺寸;表面质量;性能

中图分类号:TG376 文献标识码:A 文章编号:1671-2064(2017)08-0058-02

Abstract:The effect of cast ingot temperature、extrusion speed and tensile rate of the extrusion process on the profile size、the profile surface quality and the mechanical properties of 3003 aluminum alloy profile for the cooling system of large generators have been studied. The results show that the profile surface quality and the mechanical properties can be guaranteed by the temperature of cast ingot is between 465℃ and 475℃. When the extrusion speed is controlled at 2.0mm/s~2.6mm/s that the sizes of the profile is qualified and the surface quality is good. When the tensile rate is controlled at 2% that the profile without twisting and bending, meanwhile, the profile size、the profile surface quality and the mechanical properties can be can be meet technical requirements.

Key words:3003 aluminum alloy; extrusion process; profile sizes; surface quality; mechanical properties

近幾十年来,国内外发展了许多用于气体、液体的紧凑式传热表面,有效的减少了换热器的几何尺寸,作为高表面面积密度的板翘式换热器就是其中之一。它具有结构紧凑、轻巧传热强度高等特点,适合于大型发电机组冷却系统的应用,是一种具有发展前途的新型电站冷却器设备部件[1]。该散热装置主体基管选用3003材质AL-Mn系合金,是一种应用最广的防锈铝,这类合金的强度不高,不可热处理强化。故选用冷加工方式来提高它的力学性能(H112状态),在半冷作硬化时塑性良好如拉伸调直。常用于要求可塑性高、耐腐蚀性好、焊接性良好的液体或气体介质中工作的低载荷零部件。

1 产品技术要求

1.1 产品特性

型材单重0.72kg/m,定尺11710mm,外形尺寸宽112mm、高12mm、壁厚1mm,支撑筋厚度1.5mm,平面间隙≤0.3mm。该型材因壁厚较薄,材料热挤压状态粘度大,挤压时尺寸公差、形位公差和表面质量要求严格控制难度大,需严格控制生产工艺。

1.2 状态

H112状态适用于热加工成型的产品其力学性能有规定要求。其中抗拉强度Rm≥95Mpa,布氏硬度HB≥30。3XXX系铝合金是以锰为主要合金元素的铝合金,属于热处理不可强化铝合金,需通过加工硬化提高产品的强度所以拉伸调直力需严格控制[2]。

1.3 表面质量

型材表面要求无磕碰划伤,拖尾、拉毛,气泡、起皮。

2 试验方案及结果

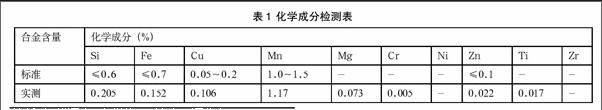

2.1 化学成分

3003铝合金化学成分标准及使用铸锭实测成分(见表1)。

2.2 挤压参数的优化研究

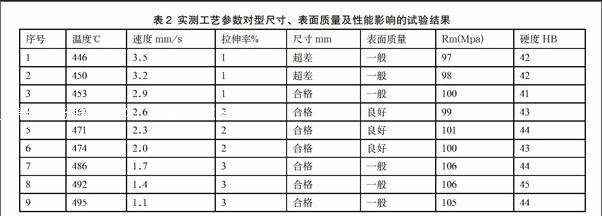

根据产品特性选择单孔模具规格φ228×140,挤压筒直径φ157mm内衬温度430℃,铸锭规格φ152mm,挤压比70.43,压余25mm,机型18MN正向挤压机,挤出长度36.64m。影响型材要求的挤压工艺参数主要有铸锭加热温度、挤压速度、调直拉伸率。试验工艺方案采用低温高速、中温中速、高温低速的挤压方式。方案1,铸锭温度450±5℃,挤压速度2.7~3.5mm/s,拉伸率1~3%。方案2,铸锭温度470±5℃,挤压速度1.9~2.7mm/s,拉伸率1~3%。方案3,铸锭温度490±5℃,挤压速度1.0~1.9mm/s,拉伸率1~3%。

2.2.1 铸锭加热温度对型材表面质量的影响

正向挤压时,铸锭表面与挤压筒内壁之间处于相对运动状态,会产生很大的摩擦力使铸锭温度在挤压过程中会有升高。型材温度过高会导致金属内部晶粒粗大,影响产品的表面质量。试验结果见表2。

2.2.2 挤压速度对型材尺寸及表面质量的影响

随着挤压速度的提升,仍然能看到型材最大温度呈上升趋势。并在铝料将要流出工作带时主缸压力达到最大值,模具载荷随着挤压速度的提升而呈增大趋势。此时模具产生的弹变程度也随之增大,型材的尺寸会随着模具的弹变而变化。挤压速度过快,型材与工作带之间摩擦程度加大,表面挤压痕加重易产生拖尾。试验结果见表2。

2.2.3 拉伸率对型材尺寸、表面质量及性能的影响

型材在挤出冷却后进行拉伸调直工序。型材内部存在一定的残余应力,须通过外部施加的拉力来对内应力进行释放,否则型材在后续使用过程中会出现局部变形的风险。拉伸过程中可以对型材局部的弯曲、扭拧进行矫正,达到满意的直线度。拉伸属于塑形变形,一定量的冷变形后型材会出现加工硬化现象,使其硬度和抗拉强度均有细微的提高,但拉伸率的大小直接影响型材的尺寸和表面质量。试验结果见表2。

3 生产工艺分析

3.1 铸锭加热温度

铸锭的加热温度直接影响型材的表面质量。在试验过程中可以发现当铸锭温度大于485℃时型材表面质量开始变的一般,表面光泽变暗并且有轻微的拖尾和拉毛现象。铸锭温度在低温445℃~455℃高速挤压时表面质量仍然一般,主要因为型材挤压比较大铝料变形程度大温度上升,挤压速度过快型材与工作带之间摩擦加剧导致温度升高影响表面质量。铸锭温度控制在465℃~475℃时型材表面质量良好。

3.2 挤压速度

型材挤压速度大于3.2mm/s时挤压力增大模具弹变加大,尺寸超差。型材与模具工作带之间摩擦加剧导致表面挤压痕严重,多处出现拉毛、拖尾缺陷严重影响表面质量。采用1.1mm/s~1.7mm/s低速擠压时铸锭温度过高表面质量变差且生产效率偏低。挤压速度控制在2.0mm/s~2.6mm/s时型材尺寸合格,表面质量良好。

3.3 拉伸率

拉伸调直过程中拉伸率控制在3%时,由于变形量比较大冷作硬化程度较高,所以型材的抗拉强度和硬度比拉伸率在1%,2%时高。但型材塑性变形严重尺寸超差,表面出现橘皮纹。当拉伸率在1%时尺寸及性能满足要求,但存在型材弯曲、扭拧和内应力释放不完全的风险。拉伸率控制在2%型材尺寸、表面质量,力学性能均满足要求。

4 结语

通过对3003材质铝合金散热基管挤压工艺的试验研究发现,铸锭温度控制在470±5℃时表面质量良好。挤压速度在2.0mm/s~2.6mm/s时型材尺寸合格,表面良好无拖尾、拉毛等缺陷。拉伸率控制在2%时型材尺寸合格,表面质量良好,由拉伸调直产生的冷作硬化使型材的抗拉强度有较小的提高,但硬度变化不明显。

参考文献

[1]余敏,李美玲,蔡祖恢.板翅式换热器在大型电站汽轮发电机冷却系统中的应用研究[J].动力工程,1998,18(5):54-55.

[2]肖亚庆,谢水生,刘静安.铝加工使用技术手册[M].北京:冶金工业出版社,2005:141-147.