水泥砼路面裂缝防治措施研究

2017-05-20黄全儒

黄全儒

[摘要]作为多种混合料铺筑的路基顶层,路面在公路结构中属于荷载传递部位,其质量的优劣直接决定着整个公路的施工质量。近年来,随着交通量的不断增加,早期修建的公路工程逐渐出现各种病害问题,如水泥砼路面中裂缝现象最为严重。裂缝是混凝土硬化环节,因混凝土脱水将产生收缩现象,或因温差过大等因素,导致不均匀胀缩现象,进而形成裂缝。裂缝的长期存在,不仅会引起行车跳动,甚至会阻碍交通运行。为更好地解决水泥砼路面裂缝问题,必须先了解其产生的原因,只有这样才能保证采取的措施科学有效。

[关键词]水泥砼路面;裂缝防治措施;原因

文章编号:2095-4085(2017)01-0083-02

伴随改革开放的不断深入,我国进一步加大了对公路建设投资的力度,推动了公路建设事业的快速发展。伴随一条条公路的建成及运行,水泥砼路面病害问题也成为了人们普遍关注的焦点。裂缝、沉降、错台、麻面等都是现阶段水泥砼路面常见的病害类型。其中裂缝是混凝土结构最为常见的病害,贯穿裂缝、深层裂缝不仅会对路面结构整体性造成严重破坏,还能够导致混凝土受力条件产生较大程度的改变,进而对整个道路的质量、行车的安全性产生极大的危害。为此,必须做好水泥砼路面裂缝防治工作。

1.工程案例

某公路改造项目总长度为215.25km,属于双向四车道,于2011年投入使用。其路基宽度分别为21.5m,24.5m,为水泥混凝土路面,设计中其下行线为30cm路面面层、20cm贫混凝土基层厚度;上行线为28cm路面面层厚度,22cm贫混凝土基层厚度。5MPa为其面层混凝土设计弯拉强度,3MPa为基层弯拉强度,15MPa为抗压强度,具体如图1所示,运行至今,路面已经出现了大量裂缝问题。

2.水泥砼路面裂缝产生的原因

2.1超载、偏载

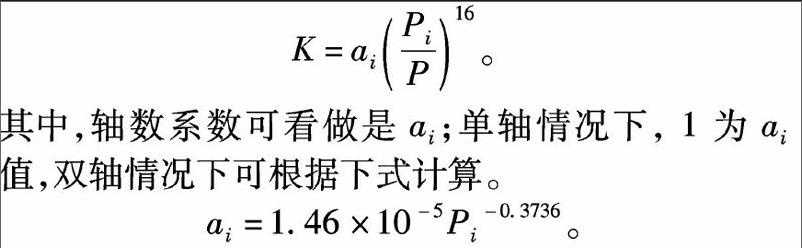

通过调查该工程纵向裂缝位置得出,右幅行车道纵向裂缝远远多于左幅,且右幅超载问题也严重于左幅。因纵向裂缝产生位置具有极强规律性,大多数产生于路肩和行车道纵向接缝距离1m左右位置。目前,根据《水泥混凝土路面设计规范》规定,可选取100kN标准轴载作用次数进行各类车辆轴载作用次数换算,以此进行标准轴载损耗路面结构的分析,并对其整体损耗进行计算,具体如下式所示。

由此可见,加大车辆荷载,可根据16次方增加换算标准轴作用次数。如出现超载现象,尤其是在标准轴载以上时,水泥砼路面将被轴重严重损坏。据相关数据显示,当车辆超载30%时,标准轴次NS即为满载时的11.58倍,车辆超载60%时;标准轴次Ns即为满载时的66.27倍;并依次递增。因此,于水泥砼路面早期损坏而言,超载的损坏性极大。

一般都会将路拱横坡设置到路面上,这样才利于路表排水。车辆行驶于一定横坡路面时,因车辆重心移位,导致左右两侧轮胎受力不均,因本工程纵向裂缝大多产生于右侧,可看出其右侧比左侧承受力大。基于静力学原理,车辆静止不运行时,与左侧轮胎相比,右侧轮胎对路面具有更大应力,一般可多出15%左右,并有一个横向外侧应力作用于面板,假设50t为车辆重量,那么1.7t即为其应力,则0.034g为其外应力。于平面不设超高曲线、缓和曲线等来说,右侧轮胎则为车辆离心作用的集中位置,出现严重偏载现象,进而导致顺着横坡低侧水泥混凝土路面极易产生纵向裂缝。

2.2路基变形及差异沉降

作为脆性材料,针对板底支承不均匀现象混凝土材料极为敏感。混凝土面板因路基变形、差异沉降极易出现脱空现象,进而路面结构支承消失,导致弯剪应力增大,且大于混凝土面板强度,致使开裂问题产生。也可能是因为弯拉应力过大,车辆重压集中到某个时间段內,在大量超荷载持续碾压下,导致断裂问题出现。当脱空现象出现于水泥砼板边且路面存有极为严重的重载超载现象时,路面使用寿命将大大缩短。而通过工程实际情况调查发现,引起差异沉降的主要原因为换填方案不当。与总裂缝长度相比,本工程旧混凝土路面换填路段纵向裂缝产生的长度为63%左右,其主要原因在于换填材料、压实工艺不一致。在换填作业时,同幅车道、施工时间都不同的情况,一定为出现相应的沉降差。除此之外,压实换填材料时,路基边部位置压实施工中因侧向限制不充足,导致材料换填时滑向一侧。

3.水泥砼路面裂缝防治措施

3.1材料选择

按照材料功能,可将裂缝修补材料分为两大类,如补强材料与密封材料。由于强度问题路面产生贯穿裂缝的情况,可选取补强材料进行修补,一般为改性环氧树脂类材料、乳化环氧树脂乳液等;由于干缩、温缩等问题路面表面出现裂缝,但结构强度与设计要求相符的情况下,可选取密封材料进行修补,通常为橡胶沥青、灌浆材料等。

3.2施工工艺

第一,路面表面裂缝宽度在0.5mm以上,且属于非扩展性时,可选用压注灌浆法进行施工,如喷嘴灌入法、注射器注射法等。

第二,路面表面裂缝宽度在0.5mm~3mm之间,且属于非扩展性时,可选用直接灌浆法。

先清理干净缝内的杂物,如泥土等,并将缝口用钢丝刷进行刷洗,保证缝内清洁。随后将0.3mm厚的聚氨酯底胶层铺设到缝中与路面上,一般可使用0.15kg/m2底胶,选取涂刷法铺筑底胶。然后向缝内注入灌浆材料,固化后强度满足设计要求,即可通车。

第三,路面表面裂缝宽度在3mm以下,但裂缝位置属于未剥落的轻微裂缝,可选取扩缝灌浆法施工。沿着裂缝方向通过扩缝机进行沟槽设置,其宽度为1cm~2cm,且按照裂缝具体深度进行沟槽深度的确定,一般需控制在75%板厚以内。如施工中存有碎屑等杂物,需选取清缝机进行清理,并将干净的石屑(0.3cm~0.6cm粒径)填入沟槽内。随后选取配比合理的的材料通过灌缝机向扩缝内灌人。

3.3斜向植筋法

如面板只有1条裂缝及纵缝沉降不显著时,可选取植筋补强灌缝封水法进行施工。要求先对其脱空现象进行确定,如存有脱空问题需先做好灌浆施工,再进行施工,具体施工流程如下。

(1)钻孔。在与板边相距60cm左右时,进行斜孔钻孔施工,孔径必须控制在20mm以上。钻孔可选取30°量角器辅助施工,确保在-2°到+2°之间控制孔角偏差,33cm为钻孔间距。按照板厚进行钻孔深度的确定,要求不得将面板穿透,保证在15cm以上控制钢筋水平投影长度。一般可在裂缝两侧交叉位置开孔,钻孔方向需垂直于钻孔位置的裂缝,并选取钢尺进行各个孔位的测量定位。

(2)清孔。大量粉尘在钻孔时产生,应做好排尘工作。不仅要及时清理干净孔口粉尘,还需选取空压机将孔内的粉尘清理干净。施工中应避免孑L内有水渗入。如无法彻底清理干净孔内的粉尘,将对钢筋和混凝土之间的粘结性能造成极大影响。

(3)植筋。一般选取粘度较低的改性环氧树脂胶作为路面植筋施工材料,且选取φ25螺纹钢筋用于植筋施工钢筋。孔内粉尘清理干净后,需先将胶液倒入孔内,所需量应达到孔深1.5m左右,随后在孔内放入φ25螺纹钢筋,保证钢筋下半部分被胶液浸末。钢筋顶部放入位置与孔口相距60mm时,则表明钢筋植入深度达到设计要求。此时胶液若无法溢出孔口,需再次将胶液灌入,此次深度应满足与孔口相距30mm位置。如胶液溢出,需及时将多余胶液清理干净。随后通过胶液与细砂搅拌进行回填、平整施工,保证孔口环氧树脂颜色类似于附近混凝土颜色。

4.结语

综上所述,随着社会的不断进步,我国快速提升的科学技术水平使公路建设得到了突飞猛进的发展。在公路工程中,路面裂缝防治施工作为重要的一项内容,其施工水平的高低直接影响到整个公路工程的质量好坏,因此施工单位必须全面了解裂缝产生的原因,并对施工规范严格执行,对施工原则认真遵守,只有这样才能确保采取的防治措施科学有效,才能进一步提升公路路面施工质量,延长公路使用寿命,确保行车安全。